鍛造品の強度を左右する繊維状組織:ファイバーフロー

車のことを知りたい

先生、『ファイバーフロー』って一体何ですか?難しくてよく分かりません。

車の研究家

簡単に言うと、金属を叩いて形を作る時、金属の中の繊維のような組織が、その形に沿って並ぶことを『ファイバーフロー』と言うんだよ。材料を練って伸ばすところを想像してみて。

車のことを知りたい

練って伸ばす…というと、粘土みたいな感じですか?

車の研究家

そうそう、粘土を伸ばすと、中の繊維がその方向に揃うよね?金属も同じで、叩いて形を作ると、繊維がその形に沿って流れるんだ。これがファイバーフローで、流れに沿っている方が、金属は丈夫になるんだよ。

ファイバーフローとは。

『鍛造繊維流線』とは、金属を叩いて成形する鍛造という方法で作られた部品に見られる、材料の繊維状組織の並びのことです。金属材料は、元々の素材から圧延や鍛造などの加工によって、繊維のような組織が一定方向に流れた状態になります。この流れを繊維と呼び、鍛造によってできた製品の形状に沿って繊維がどのように流れているかを示したものを鍛造繊維流線と言います。鍛造の過程で、材料は製品の形に合わせて変形するので、繊維組織もそれに沿って流れるのです。この鍛造繊維流線は製品の強度と大きな関係があります。鍛造繊維流線が製品の形状に沿ってきれいにつながっている方が、途中で切れているものよりも、衝撃や繰り返しの力に対する強度が高くなります。

金属組織の流れ

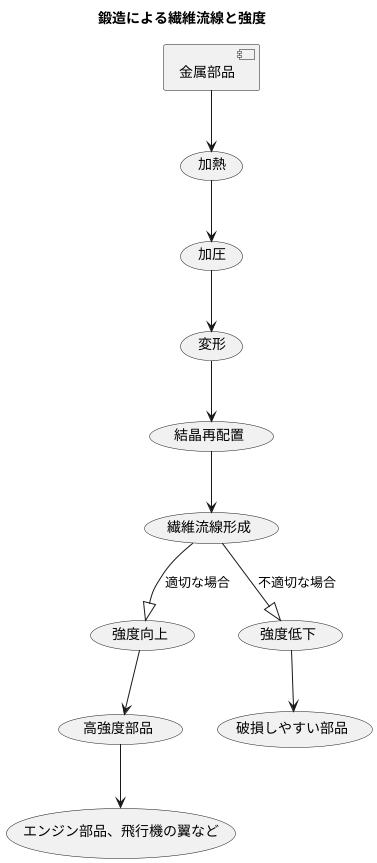

金属部品を作る際、高温で熱した金属に強い力を加えて形を作る鍛造という方法があります。鍛造を行うと、金属内部の細かい構造が変化し、まるで布の繊維のように一定方向に並びます。この並び方を繊維流線と呼びます。

金属を熱すると、内部の小さな結晶が動きやすくなります。そこにプレス機などで大きな力を加えると、金属は変形し始めます。この時、金属内部の結晶も力の加わる方向に沿って移動し、再配置されます。鍛造工程では、複雑な形状の部品を作るために、金属は様々な方向から力を受けて変形していきます。そのため、金属内部の結晶の並び方も、その都度変化し、最終的には完成品の形状に沿った特有の繊維流線が形成されます。

この繊維流線は、完成した部品の強度に大きく影響します。繊維流線が部品の長手方向に沿って綺麗に整列している場合、部品は引っ張る力に対して非常に強くなります。逆に、繊維流線が乱れたり、断裂していたりする場合は、部品の強度が低下し、破損しやすくなります。

例えば、自動車のエンジン部品や飛行機の翼など、高い強度と信頼性が求められる部品には、鍛造品がよく使われます。鍛造によって適切な繊維流線を形成することで、部品の強度を向上させ、過酷な環境下でも安全に機能するように設計されているのです。適切な繊維流線を持つ鍛造品は、高い強度に加え、粘り強さや耐久性にも優れています。そのため、様々な産業分野で重要な役割を果たしており、私たちの生活を支える多くの製品に使用されています。

ファイバーフローの観察

金属を叩いて成形する鍛造加工では、材料内部の繊維状の組織、つまり繊維流動が製品の強度や耐久性に大きな影響を与えます。この繊維流動を目に見えるようにして観察する手法の一つが、研磨と腐食による方法です。

まず、観察したい鍛造部品の断面を研磨し、鏡のように滑らかにします。次に、その滑らかな表面に酸性の腐食液を塗布します。すると、金属組織の違いによって腐食の速度が変化します。繊維流動に沿った部分は腐食しにくく、そうでない部分は腐食しやすいという性質を利用し、繊維状の模様を浮かび上がらせるのです。

この腐食によって生じた模様は、まるで木の年輪のように見えます。鍛造加工によって金属がどのように変形したのか、その履歴が刻まれているのです。経験豊富な技術者は、この模様を注意深く観察することで、鍛造工程が適切だったか、製品に潜在的な欠陥がないかなどを判断できます。例えば、繊維流動が大きく乱れている場合は、鍛造工程に問題があった可能性があり、その結果、製品の強度が低下しているかもしれません。

近年では、コンピューター技術の進歩により、鍛造工程を模擬するシミュレーション技術が開発されています。この技術を用いることで、実際に鍛造加工を行う前に繊維流動を予測することが可能になり、最適な鍛造条件を事前に決定することができます。これにより、高品質な製品を効率的に製造することができるようになり、無駄な材料やエネルギーの消費を抑えることにも繋がります。また、熟練技術者の経験に頼っていた品質管理を、より客観的なデータに基づいて行うことができるようになり、製品の信頼性向上にも貢献しています。

| 工程 | 詳細 | 目的 | 関係者 |

|---|---|---|---|

| 鍛造加工 | 金属を叩いて成形する加工方法。材料内部の繊維流動が製品の強度や耐久性に影響。 | 部品の製造 | 技術者 |

| 繊維流動の観察 | 研磨と腐食により、繊維状の模様を浮かび上がらせる。 | 鍛造工程の評価、製品の欠陥検出 | 経験豊富な技術者 |

| 鍛造シミュレーション | コンピューター技術を用いて鍛造工程を模擬し、繊維流動を予測。 | 最適な鍛造条件の決定、高品質な製品の効率的製造、品質管理の客観化 | 技術者 |

切断と強度への影響

金属部品を作る際に、材料内部の繊維状の組織の流れ、つまり繊維流を理解することは、部品の強度を左右する重要な要素となります。繊維流は、金属材料が塑性変形を受ける過程で、結晶構造や介在物が一定方向に配列することで形成されます。この繊維流が製品の形状に沿って連続している状態を「繊維流が繋がっている」と言い、反対に、途切れたり乱れたりしている状態を「繊維流が切断されている」と言います。

繊維流が繋がっている状態では、外部から力が加わった際に、その力が繊維に沿って分散されます。ちょうど、ロープの繊維が全体で荷重を支えるように、連続した繊維流は荷重を均一に分散し、局所的な応力集中を防ぎます。これにより、部品は高い強度と耐久性を持ち、衝撃や繰り返しの負荷にも耐えることができます。

一方、繊維流が切断されていると、力が集中する点が生まれます。これは、鎖の輪が一つ切れていると、そこから破断しやすいのと同じです。繊維流の切断部は、応力集中部となり、亀裂が発生しやすくなります。特に、エンジン部品のクランクシャフトのように、回転運動によって常に曲げやねじりの力がかかる部品では、この応力集中が大きな問題となります。繰り返し力が加わることで、切断部から亀裂が成長し、最終的には部品の破損に繋がる可能性があります。

そのため、部品を設計する際には、繊維流が製品の形状に沿って適切に流れるように考慮することが不可欠です。例えば、材料の変形過程をシミュレーションすることで、繊維流を予測し、切断が生じないように形状を最適化することができます。適切な設計により、部品の強度と耐久性を向上させ、より安全で信頼性の高い製品を実現することが可能になります。

| 繊維流の状態 | 力の分散 | 応力集中 | 強度と耐久性 | 破損リスク |

|---|---|---|---|---|

| 繋がっている | 均一に分散 | なし | 高い | 低い |

| 切断されている | 不均一 | あり | 低い | 高い |

鍛造品の利点

金属を高温で熱し、それを型に押し込んで形を作る鍛造という方法で作られた部品は、様々な良い点を持っています。その中でも特に注目すべき点は、内部の欠陥が少ないということです。

金属を溶かして型に流し込む鋳造という方法では、冷えて固まる過程で内部に空洞や小さな割れ目ができてしまうことがあります。これらは部品の強度を弱くする原因となります。一方、鍛造では、金属を大きな力で何度もプレスすることで、内部の空隙が押しつぶされ、ぎゅっと詰まった組織になります。そのため、鍛造品は鋳造品に比べて内部の欠陥が少なく、高い強度と耐久性を持つのです。

鍛造の利点は強度だけではありません。鍛造工程では、金属内部の組織が整えられるため、材料全体の性質が均一になります。これは、部品のどの部分でも同じ強度や性能が得られることを意味し、製品の信頼性向上に大きく貢献します。

さらに、鍛造は複雑な形を作るのにも適しています。熟練した技術者によって、様々な型を巧みに使い分けることで、要求される形状を正確に再現できます。このため、自動車のエンジン部品や飛行機の翼、建設機械のアームなど、高い強度と複雑な形状が求められる様々な部品に鍛造品が採用されています。

このように、鍛造品は高い強度と耐久性、均一な材料特性、複雑な形状に対応できるといった多くの利点を持っているため、様々な産業分野で必要不可欠な存在となっています。近年では、技術の進歩により、より精密で複雑な形状の鍛造も可能になり、その活躍の場はますます広がっています。

| 鍛造のメリット | 詳細 |

|---|---|

| 内部欠陥が少ない | 金属をプレスすることで内部の空隙が押しつぶされ、ぎゅっと詰まった組織になるため、高い強度と耐久性を持つ。 |

| 高い強度と耐久性 | 内部欠陥が少ないため、鋳造品に比べて高い強度と耐久性を持つ。 |

| 均一な材料特性 | 鍛造工程で金属内部の組織が整えられるため、部品のどの部分でも同じ強度や性能が得られる。 |

| 複雑な形状に対応可能 | 熟練した技術者と様々な型を使い分けることで、要求される形状を正確に再現できる。 |

技術の進歩と未来

近ごろ、計算機による模擬実験の技術が進歩し、金属を叩いて形を作る工程において、金属の繊維の流れ具合をより正確に予測できるようになりました。これによって、設計の段階で理想的な形を決めることが可能になり、強い上に質の高い製品を作ることができるようになりました。

加えて、新しい素材の開発や加工技術の進歩も目覚ましく、叩いて作る製品の性能はますます高まっています。たとえば、以前は不可能だった複雑な形状の部品を、高い精度で作り出すことができるようになりました。また、材料の強度や耐久性も向上し、より過酷な環境で使用できる部品の製造も可能になっています。

これから先、さらに高度な模擬実験技術や加工技術が開発されることで、より高性能な製品が作られるようになり、様々な産業分野の発展に役立つと考えられます。特に、軽さが求められる航空機や宇宙開発の分野では、軽量で高強度の部品が不可欠です。鍛造技術の進歩は、これらの要求に応えるとともに、更なる軽量化を実現し、燃費向上や輸送効率の向上に貢献するでしょう。

また、過酷な環境で使用されるエネルギー関連の部品にも、高い耐久性と信頼性が求められます。例えば、発電所や石油プラントで使用されるタービンブレードやバルブなどは、高温高圧の環境下で長期間安定して動作する必要があります。鍛造技術の進化は、これらの部品の性能向上に大きく貢献し、エネルギー供給の安定化に寄与するでしょう。

このように、鍛造技術の進歩は様々な分野で革新的な製品の開発を可能にし、私たちの生活をより豊かに、そして安全なものにしていくと期待されます。

| 技術の進歩 | 効果 | 応用分野 |

|---|---|---|

| 計算機による模擬実験技術 | 金属の繊維の流れ具合を正確に予測し、設計段階で理想的な形を決定可能。強い上に質の高い製品を作ることができる。 | 様々な産業分野 |

| 新しい素材の開発や加工技術 | 複雑な形状の部品を高精度で製造可能。材料の強度や耐久性も向上し、過酷な環境で使用できる部品の製造が可能。 | 様々な産業分野 |

| 高度な模擬実験技術や加工技術 | より高性能な製品の製造。 | 航空機、宇宙開発、エネルギー関連 |