プロペラシャフトの強度について

車のことを知りたい

先生、『プロペラシャフト強度』って一体どういうものなんですか?言葉はなんとなくわかるんですけど、説明しろと言われると難しいです。

車の研究家

そうですね、プロペラシャフト強度は、大きく分けて『急な衝撃に耐えられるかどうか』と『繰り返し負荷に耐えられるかどうか』の二つの強さを見ているんです。前者は急発進した時のような強い力に耐えられるか、後者は走り続けることでかかる負担に耐えられるかをテストしています。

車のことを知りたい

なるほど。つまり、一度に大きな力がかかった時と、小さい力が何度もかかった時の両方に耐えられる必要があるということですね。テストでは実際に強い力を加えたり、何度も負荷をかけたりするんですか?

車の研究家

その通りです。急発進を想定した強い力を加えて、曲がったり、ひびが入ったりしないかを確認するテストと、走り続けることを想定して繰り返し負荷をかけ、耐久性を確認するテストを行います。部品単体でも、組み合わせた状態でもテストすることで安全性を確かめているんですよ。

プロペラシャフト強度とは。

車の部品である『プロペラシャフト』の強さについて説明します。プロペラシャフトの強さとは、急な衝撃に耐える強さと、繰り返し負荷に耐える強さの二種類があります。

急な衝撃に耐える強さとは、例えば、車が急に走り出す時などに、ギアやクラッチを急激に操作した際に発生する大きな力に耐えられるかどうかの強さを指します。この強さを確かめるために、実際に大きな力をかけて試験を行い、部品の変形やひび割れなどを調べます。

繰り返し負荷に耐える強さとは、車が走る時に繰り返し加わる力に、どのくらい耐えられるかどうかの強さを指します。この強さを確かめる試験では、実際の走行データに基づいて、どれくらいの負荷をどれくらいの回数繰り返すかを設定し、専用の試験機を使って部品の耐久性を調べます。

プロペラシャフトの繋ぎの部分の強さも、上記二つの種類の強さについて、部品単体でも試験を行っています。

プロペラシャフトとは

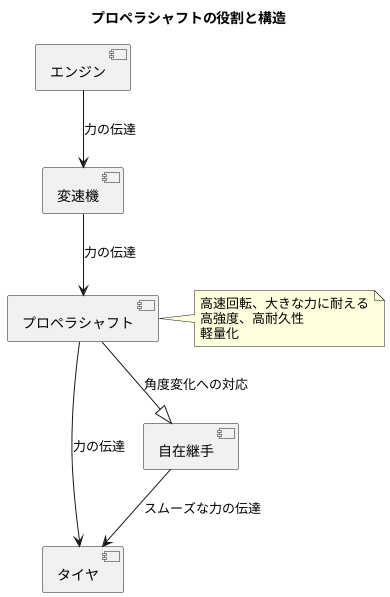

車は、エンジンが生み出した力をタイヤに伝え、初めて走ることができます。その力を伝えるための大切な部品の一つに、プロペラシャフトがあります。プロペラシャフトは、回転する棒状の部品で、エンジンの力をタイヤへと伝える役割を担っています。

エンジンから生まれた力は、まず変速機へと送られます。変速機は、車の速度や力加減を調整する装置です。変速機で調整された力は、次にプロペラシャフトへと送られます。プロペラシャフトは、前後のタイヤの間にある、細長い棒状の部品です。この棒の中心部は、回転する軸になっています。プロペラシャフトは、この回転する軸によって、変速機からの力をタイヤへと伝えます。

しかし、車が走っている間、路面の凸凹や車体の揺れによって、タイヤと変速機の位置関係は常に変化します。この変化に対応するために、プロペラシャフトには「自在継手」と呼ばれる重要な仕組みが備わっています。自在継手は、まるで人の手首のように、角度を変えながら力を伝えることができます。これにより、タイヤが上下に動いたり、左右に傾いたりしても、途切れることなくスムーズにエンジンからの力をタイヤに伝えることが可能になります。

プロペラシャフトは、常に高速で回転し、大きな力に耐え続けなければなりません。そのため、高い強度と耐久性が求められます。強い衝撃や振動にも耐えられるように、頑丈な材料で作られ、特殊な構造が採用されています。また、車全体の燃費を良くするために、できるだけ軽い材料を使う工夫もされています。このように、プロペラシャフトは、見えないところで車の快適な走行を支える、重要な部品なのです。

衝撃ねじり強度

くるまの駆動軸であるプロペラシャフトは、エンジンが生み出す回転力を後輪へと伝えています。この回転力は常に一定ではなく、発進時や加速時などには急激に大きくなります。このような急激な回転力の変化、すなわち衝撃的なねじれに耐える強さを、衝撃ねじり強度と言います。衝撃ねじり強度は、安全な走行を確保する上で非常に重要な要素です。

プロペラシャフトに伝わる衝撃的なねじれの大きさは、エンジンの出力特性や車の走行状況によって異なります。例えば、急発進や急加速を行う際には、大きなねじれが発生します。また、悪路を走行する場合なども、路面からの衝撃によって大きなねじれが生じる可能性があります。もしプロペラシャフトの衝撃ねじり強度が不足していると、このような状況でシャフトがねじ切れたり、破損したりする恐れがあります。

プロペラシャフトの衝撃ねじり強度を高めるためには、様々な工夫が凝らされています。材質の選定は重要な要素の一つです。高強度な特殊合金鋼を用いることで、ねじれに対する耐性を向上させることができます。また、シャフトの断面形状を工夫することも有効です。中空構造にする、あるいは断面形状を多角形にするなど、最適な形状を採用することで、強度を保ちつつ軽量化を図ることができます。さらに、製造工程における熱処理や表面処理も重要な役割を果たします。適切な熱処理を行うことで、材料の強度を高めることができます。また、表面処理によって耐摩耗性や耐腐食性を向上させることで、シャフトの寿命を延ばすことができます。

このように、プロペラシャフトの衝撃ねじり強度を高めるためには、材料、形状、製造工程など、様々な要素を考慮する必要があります。自動車メーカーは、これらの要素を最適化することで、安全で信頼性の高いプロペラシャフトを開発し、快適な運転を実現しています。

| 要素 | 詳細 | 影響 |

|---|---|---|

| 衝撃ねじり強度 | 急激な回転力の変化(衝撃的なねじれ)に耐える強さ | 安全な走行に不可欠 |

| 回転力の変化 | 発進時や加速時、悪路走行時などに急激に増大 | プロペラシャフトに大きなねじれが発生 |

| 強度不足時のリスク | シャフトのねじ切れ、破損 | 走行不能、事故発生の可能性 |

| 材質 | 高強度特殊合金鋼 | ねじれ耐性向上 |

| 断面形状 | 中空構造、多角形など | 強度維持と軽量化 |

| 製造工程 | 熱処理、表面処理 | 強度向上、耐摩耗性向上、耐腐食性向上、寿命延長 |

ねじり疲労強度

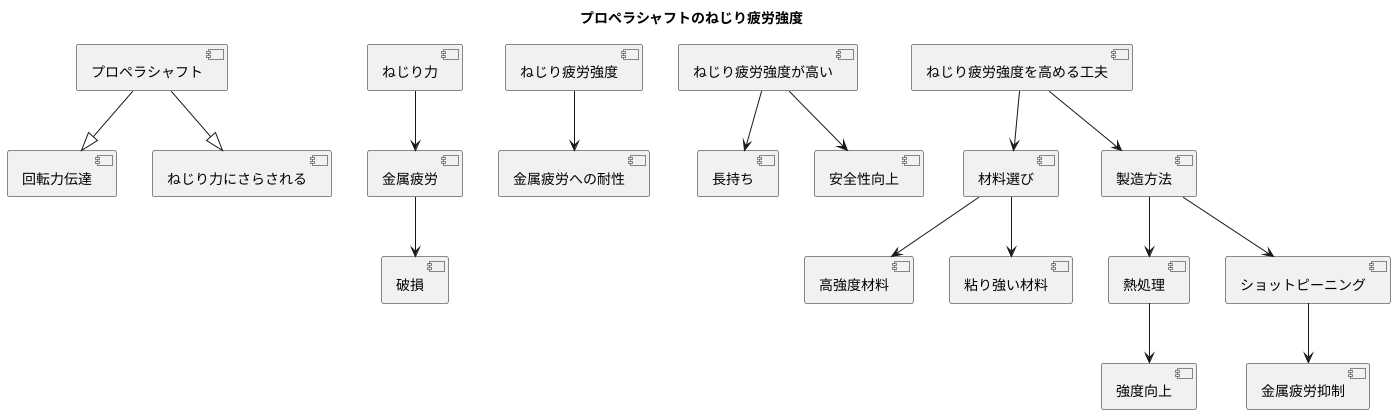

車は、走ることで様々な力が加わります。路面のデコボコや、エンジンの回転数の変化など、刻々と変化する状況に耐えながら走り続けなければなりません。その中で、回転力を伝える部品であるプロペラシャフトは、特に「ねじり」という力に繰り返しさらされます。このねじり力が繰り返し加わることで、材料は徐々に劣化し、やがて壊れてしまうことがあります。これを「金属疲労」と呼びます。

「ねじり疲労強度」とは、この金属疲労に対する強さを表す尺度です。プロペラシャフトがどれだけのねじり力に、どれだけの回数耐えられるかを示すもので、車の安全性にとって非常に重要です。ねじり疲労強度が高いほど、繰り返し負荷がかかる状況でも壊れにくく、長持ちする部品と言えます。

このねじり疲労強度を高めるには、様々な工夫が凝らされています。まず材料選びが重要です。強度が高く、粘り強い材料を選ぶことで、疲労しにくい部品を作ることができます。しかし、材料だけでは十分ではありません。製造方法も重要になります。

材料を適切な温度で熱処理することで、材料内部の細かい構造を変化させ、強度を高めることができます。また、部品の表面に小さな金属の粒を高速で打ち付ける「ショットピーニング」と呼ばれる処理を行うことで、表面に圧縮する力を残し、金属疲労の発生を抑えることができます。

このように、材料の選定から製造工程まで、様々な技術を組み合わせることで、プロペラシャフトのねじり疲労強度を高め、車の安全で快適な走行を支えています。高いねじり疲労強度を持つプロペラシャフトは、長期間にわたり安定した性能を発揮し、車の寿命を延ばすことにも繋がります。

強度試験

車を安全に走らせるために欠かせない部品の一つに、回転力を伝える軸である推進軸があります。この推進軸の強さを確かめる試験は、設計の段階から実際の製造の段階まで、様々な場面で行われています。

設計の段階では、コンピューターを使った模擬実験などで、推進軸の強さや持ち具合を予測します。そして、最も良い設計を見つけるのです。コンピューターを使うことで、色々な形や材料を試すことができ、より良い設計に繋げることができます。

実際に推進軸が作られた後にも、様々な試験が行われます。これは、必要な強さを満たしているかを確認するためです。代表的な試験として、瞬間的に大きな回転力を加える衝撃ねじり試験と、繰り返し回転力を加えるねじり疲れ試験があります。

衝撃ねじり試験では、大きな回転力を一瞬で加えることで、推進軸の形が変わるか、あるいは壊れてしまうかを調べます。これは、万が一の事故などで大きな力が加わった際に、推進軸がどのように振る舞うのかを確かめるためのものです。

ねじり疲れ試験では、ある程度の回転力を何度も繰り返し加えます。そして、どれだけの回数まで耐えられるかを調べます。これは、推進軸が長期間の使用に耐えられるかを確かめるためのものです。毎日車を使うことで、推進軸には小さな力が繰り返し加わります。この試験を通して、そうした日常使いでの耐久性を確認するのです。

これらの試験結果を基にして、推進軸の品質を保証し、安全な運転を実現しています。さらに、市場からの意見や情報を基に、試験の方法や評価の基準を常に良くしていくことで、より高い信頼性を目指しています。安全で快適な運転を支えるためには、こうした地道な努力が欠かせません。

| 試験の種類 | 目的 | 方法 |

|---|---|---|

| 衝撃ねじり試験 | 万が一の事故などで大きな力が加わった際に、推進軸がどのように振る舞うのかを確かめる | 大きな回転力を一瞬で加えることで、推進軸の形が変わるか、あるいは壊れてしまうかを調べる |

| ねじり疲れ試験 | 推進軸が長期間の使用に耐えられるかを確かめる | ある程度の回転力を何度も繰り返し加え、どれだけの回数まで耐えられるかを調べる |

まとめ

くるまの心臓部である発動機が生み出した力を、タイヤに伝える重要な部品、それが推進軸です。この推進軸の強さは、乗る人の安全に直結するため、とても重要です。衝撃を受けたときのねじれに対する強さや、繰り返しねじれることで起こる疲れに対する強さなど、様々な尺度でその強さが測られます。これらの強さをしっかりと確保するために、材料選びから設計、製造の工程、試験の方法まで、あらゆる場面で高度な技術が用いられています。

推進軸の強さを高めるための研究開発は、日々進歩しています。より強い、軽い、そして長く使える推進軸を作るために、様々な努力が続けられています。例えば、炭素繊維を混ぜ込んだプラスチックのような新しい素材を使うことや、立体的に物を作る機械を使う新しい製造方法などが研究されています。これからの推進軸は、今よりもさらに進化を遂げるでしょう。

こうした技術の進歩によって、くるまの性能は上がり、使う燃料は少なくなり、安全性も高まることが期待されます。また、環境への負担を減らすことにもつながるため、人と地球の未来にとって大切な技術と言えるでしょう。具体的には、推進軸の軽量化は、くるま全体の重さを軽くし、燃費の向上に貢献します。また、高強度化は、事故発生時の乗員の安全性を高めるだけでなく、推進軸自体の寿命を延ばし、資源の有効活用にもつながります。さらに、新しい素材や製造方法の開発は、製造過程でのエネルギー消費や廃棄物の削減にも貢献し、持続可能な社会の実現を支える技術となるでしょう。このように、推進軸の技術革新は、くるま産業の発展のみならず、環境問題解決にも大きく貢献していくと考えられます。

| 項目 | 内容 |

|---|---|

| 役割 | エンジンの力をタイヤに伝える |

| 重要性 | 乗員の安全に直結 |

| 強さの尺度 | 衝撃ねじれ強度、疲れ強度 |

| 技術適用範囲 | 材料選定、設計、製造、試験 |

| 研究開発方向 | 高強度化、軽量化、長寿命化 |

| 具体例 | 炭素繊維複合材料、3Dプリンティング |

| 効果 | 燃費向上、安全性向上、環境負荷低減 |

| 軽量化の効果 | 燃費向上 |

| 高強度化の効果 | 安全性向上、長寿命化 |

| 新素材・製法の効果 | 省エネ、廃棄物削減 |