車の部品干渉:設計と運転中の課題

車のことを知りたい

先生、『部品干渉』って、設計ミスで部品がぶつかることですよね?最近CADで設計しているから、もうあまりないんでしょうか?

車の研究家

そうだね、設計の段階で部品同士がぶつかることを『部品干渉』と言うよ。確かに、設計CADの発達でかなり減ってきているけど、完全になくなったわけではないんだ。それに、設計ミスだけが原因ではない場合もあるんだよ。

車のことを知りたい

設計ミス以外でも起こるんですか?

車の研究家

そうなんだ。例えば、車が走っているときのエンジンの振動で、エンジンが車体にぶつかる、これも『干渉』と呼ばれるんだ。部品の形が変わることで干渉が起きる場合もあるんだよ。

部品干渉とは。

車の部品同士がぶつかることを『部品干渉』と言います。これは、設計のミスで起こることがあります。しかし、最近は組み立てをコンピューターで設計する技術が進歩したおかげで、部品干渉を防ぐ設計がしやすくなりました。ちなみに、車が走っている時にエンジンの揺れで車体に部品が当たることも、部品干渉と呼ぶことがあります。

部品干渉とは

車は、数多くの部品が組み合わさってできています。それぞれの部品は、決められた場所にきちんと収まり、他の部品と連携してはじめて、車は正しく動きます。部品干渉とは、この組み立ての工程で、部品同士が物理的にぶつかり合ってしまう現象のことを指します。まるでパズルのピースのように、それぞれの部品はぴったりとはまるように設計されているべきなのですが、設計の段階で何らかのミスがあると、部品同士がぶつかってしまうのです。

部品干渉の原因として最も多いのは、部品の形状や配置の不整合です。例えば、ある部品が想定よりも大きかったり、別の部品と重なるような配置になっていたりすると、干渉が発生します。また、部品を取り付ける際の順番を間違えても、干渉が起こることがあります。部品干渉は、単なる組み立てにくさにとどまらず、様々な問題を引き起こします。部品がぶつかり合うことで、部品が破損したり変形したりする可能性があります。最悪の場合、車両の故障につながり、安全性に深刻な影響を及ぼすこともあります。

さらに、部品干渉は製造工程にも大きな影響を与えます。部品がうまく取り付けられないため、組み立て作業に時間がかかり、製造工程の遅延につながります。また、干渉を解消するために部品を修正したり、設計変更が必要になったりすると、余計なコストがかかってしまいます。このような問題を避けるためには、設計段階で部品干渉を徹底的にチェックすることが重要です。コンピューターを使って部品の形状や配置をシミュレーションすることで、干渉の可能性を事前に見つけることができます。また、熟練した設計者の目で図面を細かく確認することも大切です。部品干渉を未然に防ぐことで、車の安全性と性能を高め、製造コストを抑えることができるのです。

| 項目 | 内容 |

|---|---|

| 部品干渉の定義 | 車の組み立て工程で、部品同士が物理的にぶつかり合う現象。 |

| 部品干渉の原因 | 部品の形状や配置の不整合、部品取り付け順番の誤り |

| 部品干渉による問題点 | 部品の破損・変形、車両の故障、安全性への影響、製造工程の遅延、コスト増加 |

| 部品干渉の対策 | 設計段階でのコンピューターシミュレーション、熟練者による図面チェック |

| 部品干渉防止のメリット | 車の安全性と性能向上、製造コスト削減 |

設計段階での干渉

車を作る過程で、部品同士がぶつかってしまうことを「干渉」と言います。以前は、設計図上で部品の配置を確認する作業は大変な労力と時間がかかりました。設計図は平面で、奥行きや立体感を掴むのが難しく、熟練した技術者でも見落としが生じる可能性がありました。部品の干渉は、完成した車に不具合を引き起こす大きな原因の一つです。干渉が見落とされたまま車は製造ラインに送られ、組み立ての最終段階で問題が発覚することもありました。そうなると、既に組み立てられた部品を分解し、修正する必要があり、多大な時間と費用が無駄になっていました。

しかし、計算機支援設計(キャド)の登場で、設計の段階で干渉を確認することが容易になりました。キャドは、立体的な部品を画面上で自由に動かし、組み立てのシミュレーションを行うことができます。まるで部品を実際に組み立てているかのように、様々な角度から確認できるので、干渉箇所を早期に発見し、修正することが可能です。部品の形や材料、配置などを画面上で変えながら、最適な組み合わせを探すこともできます。これにより、干渉による手戻りを大幅に減らすだけでなく、車の軽量化や性能向上にも繋がります。例えば、エンジンルーム内の部品配置を最適化することで、エンジンの冷却効率を高めたり、車体の重心を下げて走行安定性を向上させたりすることが可能になります。

さらに、キャドの進化は、設計者と製造現場の連携強化にも役立っています。設計者はキャドデータを使って、製造現場に設計意図を正確に伝えることができます。また、製造現場からのフィードバックを設計に反映させることも容易になり、より効率的で高品質な車作りが可能になりました。キャド技術の進歩は、開発期間の短縮、コスト削減、そしてより安全で高性能な車の開発に大きく貢献していると言えるでしょう。

| 従来の設計 | CAD導入後の設計 |

|---|---|

| 平面図での確認のため干渉の見落としが発生しやすい | 立体的な部品を画面上で自由に動かし、組み立てシミュレーションが可能 |

| 干渉による手戻りで時間と費用がかかる | 干渉箇所を早期に発見・修正でき、手戻りを大幅に削減 |

| 完成車に不具合が発生するリスクが高い | 車の軽量化、性能向上、高品質化に貢献 |

| 設計者と製造現場の連携が難しい | 設計者と製造現場の連携強化 |

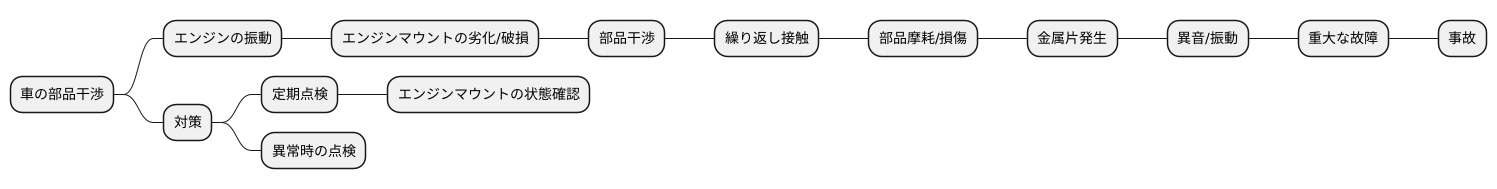

運転中の干渉

車は様々な部品が組み合わされて動いています。これらの部品は、設計段階で互いに干渉しないように綿密に配置されていますが、設計上の問題だけでなく、実際に車が走っている最中に部品同士がぶつかってしまう干渉が起こることがあります。

その大きな原因の一つがエンジンの振動です。エンジンは爆発を繰り返して動力を生み出しているため、どうしても振動が発生します。この振動が周りの部品に伝わって、本来は接触しないはずの部品同士が干渉してしまうのです。特に、エンジンを車体に固定しているエンジンマウントが劣化したり壊れたりすると、振動が車全体に伝わりやすくなり、部品干渉の危険性が高まります。

部品干渉は、最初は小さな接触でも、繰り返し起こることで部品が摩耗したり、損傷したりする可能性があります。部品が削れて小さな金属片が発生することもあります。このような状態を放置すると、やがて異音や振動といった不具合につながるだけでなく、重大な故障の原因となる場合もあります。部品が外れて走行不能になることや、最悪の場合は事故につながる恐れも否定できません。

このような事態を防ぐためには、日頃から点検整備を行い、エンジンマウントの状態をきちんと確認することが大切です。また、運転中にいつもと違う異音や振動を感じた場合は、すぐに整備工場で点検してもらうようにしましょう。小さな異変を見逃さず、早めに対処することで、大きなトラブルを防ぎ、安全で快適な運転を続けることができます。

干渉を防ぐ対策

自動車の部品同士がぶつかり合う、いわゆる干渉は、重大な故障や事故につながる危険性があります。これを防ぐには、設計の段階から運用に至るまで、様々な対策を講じる必要があります。

まず、設計の段階では、コンピュータ支援設計(CAD)を駆使し、立体的な図面上で部品同士の配置や動きを精密に再現することで、干渉の有無を事前に確認することが重要です。干渉が発見された場合は、部品の形状や配置を修正し、干渉が起きないよう設計を最適化します。加えて、部品の素材の選定も重要です。衝撃吸収性に優れた素材や、熱による膨張が少ない素材を採用することで、干渉やそれに伴う損傷のリスクを低減できます。

車両が完成した後も、日々の点検や適切な整備によって干渉を防ぐことができます。例えば、エンジンを支える部品であるエンジンマウントは、経年劣化や過度の負荷により破損しやすく、これが原因でエンジンが傾き、周囲の部品と干渉する可能性があります。そのため、定期的な点検を行い、劣化や破損が認められた場合は速やかに交換することが大切です。また、走行中に unusual な音や揺れを感じた場合は、すぐに整備工場へ行き、点検を受けるようにしましょう。異音や揺れは、部品の干渉や不具合の初期症状である可能性があります。早期に発見し、適切な処置を行うことで、大きなトラブルに発展するのを防ぐことができます。

設計段階での入念な確認と、運用段階での適切な整備。この両輪によって、干渉によるトラブルを未然に防ぎ、安全な走行を確保することができます。部品の干渉は、些細な問題のように思われがちですが、放置すれば重大な事故につながる可能性も否定できません。日頃から注意を払い、適切な対策を心がけることが大切です。

| 対策フェーズ | 具体的な対策 | 効果 |

|---|---|---|

| 設計段階 | CADを用いた干渉チェック | 部品同士の配置や動きの精密な再現による干渉の事前確認 |

| 部品形状・配置の最適化 | 干渉発生箇所の修正 | |

| 適切な素材選定 | 衝撃吸収性や熱膨張率を考慮した素材選定による干渉リスク低減 | |

| 運用段階 | 日々の点検・適切な整備 | 劣化や破損の早期発見 |

| エンジンマウントの点検・交換 | エンジン傾きによる干渉防止 | |

| 異音・揺れの確認と整備工場での点検 | 干渉や不具合の初期症状の早期発見と対処 |

将来の展望

これから先の時代、車は大きく変わっていきます。電気を動力とする車や、人の手を借りずに走る車の技術が進歩するにつれて、車のパーツ同士がぶつかってしまう問題への対策は、ますます大切になってきます。

電気を動力とする車には、電池やモーターといった新しい部品が搭載されます。そのため、従来の車とは異なるぶつかりのリスクに注意しなければなりません。例えば、大きな電池を車体に搭載すると、他の部品との配置の兼ね合いが難しくなり、思わぬ干渉が発生する可能性があります。また、事故などで電池が損傷した場合、周囲の部品との接触による二次的な被害を防ぐための設計も重要です。

人の手を借りずに走る車では、安全を確実に守るため、部品の干渉による不具合を絶対に防ぐ必要があります。もし、センサーや制御装置が他の部品と干渉して誤作動を起こすと、重大な事故につながる危険性があります。そのため、より精密な模擬実験技術や、より高性能な感知技術の開発が求められています。

最近では、人工知能を使って部品の干渉を予測する仕組みの研究も進められています。将来は、設計の段階で干渉をチェックする精度がさらに高まると期待されています。そして、車を作る過程で、仮想空間上に車の3次元模型を構築し、部品の配置や動きを再現することで、干渉の可能性を事前に確認する技術も進化しています。部品の形状や材質、温度変化による膨張・収縮なども考慮した、より現実的なシミュレーションが可能になりつつあります。

これらの技術の進歩によって、より安全で信頼できる車づくりができるようになるでしょう。部品干渉への対策は、未来の車社会を支える重要な要素となるのです。

| 車のタイプ | 課題 | 対策 |

|---|---|---|

| 電気自動車 |

|

|

| 自動運転車 |

|

|

| 未来の車(共通) | 部品干渉の予測 |

|

まとめ

部品同士がぶつかり合う現象、いわゆる部品干渉は、自動車の設計段階から運転に至るまで、様々な場面で起こり得る問題です。設計時のミスによって部品が干渉してしまうと、最悪の場合、自動車の機能に重大な不具合が生じることもあります。例えば、エンジン部品の干渉はエンジンの出力低下や故障につながる可能性があり、ブレーキ部品の干渉は制動力の低下を招き、安全運転を脅かす危険性があります。

設計段階での部品干渉は、近年、コンピューター支援設計(CAD)技術の発達によって大幅に減らせるようになりました。CADを用いることで、設計者は三次元の仮想空間で部品の配置や動きを精密に確認できます。これにより、組み立て前に干渉箇所を特定し、設計変更を行うことが可能になりました。しかし、CADで事前に確認できても、製造過程における誤差や、経年劣化による部品の変形などによって、予期せぬ干渉が発生する可能性は依然として残ります。

また、運転中の振動も部品干渉を引き起こす要因の一つです。特に、荒れた路面を走行する場合や、高速走行時には、車体に大きな振動が加わり、部品同士が接触する可能性が高まります。このような干渉を防ぐためには、定期的な点検整備が不可欠です。部品の摩耗や劣化、取り付け状態の緩みなどを早期に発見し、適切な処置を行うことで、干渉によるトラブルを未然に防ぐことができます。整備記録をきちんとつけて、部品の状態を把握することも重要です。

今後、自動運転技術や電気自動車など、自動車技術はますます高度化していくと予想されます。それに伴い、自動車部品はより複雑化し、部品干渉のリスクも高まる可能性があります。そのため、より高度な干渉解析技術の開発や、部品の耐久性向上といった対策がますます重要になってくるでしょう。適切なメンテナンスと技術開発の両輪で、安全で快適な自動車社会を実現していく必要があると言えるでしょう。

| 場面 | 原因 | 結果 | 対策 |

|---|---|---|---|

| 設計段階 | 設計ミス | 重大な不具合(エンジン出力低下、ブレーキ制動力低下など) | CADによる干渉チェック、設計変更 |

| 製造過程 | 製造誤差 | 予期せぬ干渉 | (本文に明示的な対策なし) |

| 使用中 | 経年劣化による部品の変形 | 予期せぬ干渉 | 定期点検、整備記録 |

| 運転中 | 振動(荒れた路面、高速走行時) | 部品同士の接触 | 定期点検整備 |

| 将来 | 技術の高度化、部品の複雑化 | 干渉リスクの増大 | 高度な干渉解析技術の開発、部品の耐久性向上、適切なメンテナンス |