ジャストインタイム方式:無駄をなくす生産戦略

車のことを知りたい

先生、「ジャストインタイム」って、必要な時に必要なものを必要なだけ作るって意味ですよね?それだけだと、何か足りない部品とかが出てきたら、生産が止まってしまうんじゃないですか?

車の研究家

良い質問ですね。確かに、ジャストインタイム方式は、在庫をできるだけ持たないことで、無駄を省き、コストを下げることを目指しています。しかし、部品が足りなくなって生産が止まってしまっては元も子もありません。そこで、ジャストインタイム方式では、部品の供給網を非常に緻密に管理し、必要な部品が滞りなく供給されるように工夫されているのです。

車のことを知りたい

なるほど。でも、もし災害とかで部品が届かなくなったらどうするんですか?

車の研究家

それも大事な点ですね。災害などのリスクに備えて、複数の供給ルートを確保したり、代替部品を準備したりといった対策も重要になります。ジャストインタイムは、ただ単に在庫を減らすだけでなく、様々なリスクを考慮した上で、効率的な生産システムを構築していくための考え方なんです。

ジャストインタイムとは。

『必要なものを、必要な時に、必要なだけ』作る、または運ぶ仕組みとその考え方のことを『ジャストインタイム』と言います。略して『ジット』と呼ばれることもあります。簡単に言うと、余分な物を作らず、運ばず、そして保管しないということです。この考え方を取り入れることで、在庫が減り、保管場所の節約になり、費用を抑えることができます。同時に、商品の提供にかかる時間も短くなります。これはトヨタの生産方式の二本柱の一つで、もう一つは作業の自動化です。自動車業界では、お客さんの欲しい車をいかに早く作って届けるかが大きな課題となっています。そのため、ジャストインタイム方式で生産できる、柔軟に対応できる生産ラインを作ることが、ますます大切になっています。

必要なものを必要な時に

必要なものを、必要な時に、必要なだけ。これが、ジャストインタイム方式、いわゆるJITの考え方です。まるで、料理人が必要な材料を必要な分量だけ冷蔵庫から取り出すように、自動車の製造現場に必要な部品を必要な時に供給する生産管理の仕組みです。

従来の製造方式では、多くの部品をあらかじめ倉庫に保管しておく必要がありました。しかし、JIT方式では、部品は必要な時に必要なだけ届くため、広大な倉庫や、在庫を管理する人材は不要になります。保管場所の維持費や、在庫の管理にかかる費用を抑えることができるため、自動車の製造コストを削減できるのです。

また、自動車部品の中には、技術の進歩が早く、すぐに旧式になってしまうものもあります。JIT方式を採用すれば、倉庫に保管している間に部品が時代遅れになってしまう心配もありません。常に最新の部品を使って自動車を製造することができるので、高品質な製品を顧客に届けることができます。

このJIT方式は、トヨタ自動車が開発し、世界中の自動車メーカーに広まりました。今では、自動車産業だけでなく、様々な分野で導入されています。JIT方式は、無駄をなくし、効率性を高めるという、製造業の基本的な考え方を体現した、画期的な生産管理システムと言えるでしょう。まるで、精密な時計の歯車のように、すべての工程が滞りなく進むことで、高品質な自動車を、より安く、より早く、顧客に届けることができるのです。

| 特徴 | メリット |

|---|---|

| 必要な時に必要なだけ部品を供給 |

|

| 常に最新の部品を使用 |

|

| 無駄をなくし効率性向上 |

|

無駄をなくす思想

必要なものを、必要な時に、必要なだけ作る。これが、無駄をなくす思想の核心です。ものを作りすぎるのは、倉庫に保管する場所が必要になり、保管場所を管理する人手も必要になります。また、売れ残ってしまえば、大きな損失につながることもあります。作りすぎることで生まれるこれらの余分な費用や労力はすべて無駄であり、企業の負担を増やすだけです。

この無駄をなくすための大切な考え方が、必要な時に必要なだけ作るということです。注文を受けてから生産を始めることで、売れ残りによる損失を減らし、保管場所や管理の手間も省けます。そうすれば、倉庫にかかる費用や人件費といった余分な負担を軽くすることができます。

無駄をなくすためには、材料や部品を運ぶ方法も大切です。一度に大量の材料を運ぶよりも、必要な量だけをこまめに運ぶ方が、保管場所が少なくて済みます。また、遠くの工場から材料を運ぶよりも、近くの工場から仕入れることで、輸送にかかる時間や費用を節約できます。

工場で働く人たちの動きにも無駄がないように気を配る必要があります。例えば、工具を探すために歩き回ったり、同じ作業を何度も繰り返したりするのは無駄な動きです。作業の手順を整理し、工具を整理整頓することで、このような無駄をなくし、作業効率を高めることができます。

不良品は、材料や時間、人件費の無駄につながります。不良品を出さないためには、作業の手順をきちんと守り、機械を丁寧に扱うことが大切です。また、作業中に問題が発生したら、すぐに対応することで、不良品を減らすことができます。

無駄をなくすことは、単に費用を抑えるだけではありません。製品の品質を高め、生産性を向上させ、顧客の満足度を高めることにもつながります。無駄をなくすための努力を続けることで、企業はより強く、より良いものづくりを実現できるのです。

| 無駄をなくすためのポイント | 具体的な方法 | 効果 |

|---|---|---|

| 必要な時に必要なだけ作る | 注文を受けてから生産開始 | 売れ残り損失の削減、保管場所・管理の手間削減、費用・人件費削減 |

| 材料や部品の運搬方法 | 必要な量だけこまめに運ぶ、近くの工場から仕入れる | 保管場所削減、輸送時間・費用削減 |

| 工場で働く人の動き | 作業手順の整理、工具の整理整頓 | 無駄な動きの削減、作業効率向上 |

| 不良品を出さない | 作業手順遵守、機械の丁寧な扱い、問題発生時の迅速な対応 | 材料・時間・人件費の無駄削減 |

トヨタ生産方式における役割

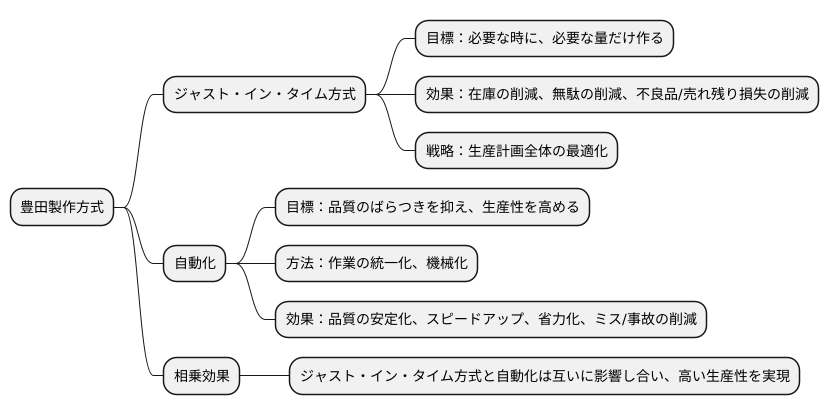

豊田製作方式は、必要なものを、必要な時に、必要な量だけ作ることを目指す生産体制であり、世界的に高く評価されています。この方式を支える大きな柱が二つあります。一つは「必要な時に、必要な量だけ作る」ことを実現する「ジャスト・イン・タイム」方式、もう一つは作業のやり方を統一し、機械化を進めることで、品質のばらつきを抑え、生産性を高める自動化です。

まず、ジャスト・イン・タイム方式について詳しく見てみましょう。これは、在庫をできるだけ持たないようにすることで、保管場所の確保や管理といった無駄を省き、同時に、不良品や売れ残りといった損失も減らすことを目指します。部品が届くのは、まさに組み立てラインで必要になったその時です。まるでお店で注文を受けてから料理を作るように、必要な部品を必要な分だけ仕入れることで、ムダを徹底的に省きます。ジャスト・イン・タイム方式は、在庫管理だけではなく、生産計画全体を最適化する戦略と言えます。

次に、自動化について説明します。豊田製作方式では、作業手順を明確に定め、誰でも同じように作業できるようにすることで、品質の安定化を図っています。さらに、機械を導入することで、作業のスピードアップと省力化を実現し、生産性を向上させています。人間が行う作業を減らすことで、ミスや事故を減らす効果も期待できます。

ジャスト・イン・タイム方式と自動化、この二つの柱は単独で機能するだけでなく、互いに影響し合い、相乗効果を生み出します。ジャスト・イン・タイム方式でムダをなくすことで、自動化の効果が最大限に発揮され、高い生産性を実現できます。豊田製作方式は、これらの要素が緻密に組み合わさることで、世界で最も効率的な生産システムの一つとして、自動車産業だけでなく、様々な分野で参考にされています。

変化への対応

近ごろの車は、まるで生き物のように目まぐるしく変わっています。人々の好みはますます細かく分かれ、新商品はすぐに古くなってしまいます。このような激しい変化に対応できる車づくりでなければ、生き残れない時代になったと言えるでしょう。

そのために、必要なものを必要な時に必要なだけ作るという考え方が重要になっています。これは、無駄をなくすだけでなく、市場の変化にも素早く対応できるという利点があります。例えば、ある車種の人気が急に高まったとします。従来の作り方では、在庫が足りなくなって販売機会を逃してしまうかもしれません。しかし、必要な時に必要なだけ作る方法であれば、生産量をすぐに増やして需要に応えることができます。逆に、人気が下がった場合は、生産量を減らすことで在庫の山を築くリスクを避けることができます。

また、様々な種類の車を少量ずつ作ることも、今の時代には欠かせません。人それぞれが自分の好みに合った車を求めるようになり、たくさんの種類を用意することが求められています。一つの車種を大量に作るよりも、様々な車種を少しずつ作る方が、多様なニーズに応えられます。このような少量多品種生産は、顧客満足度を高めるだけでなく、企業イメージの向上にも繋がります。

このように、無駄をなくし、柔軟に対応できる車づくりは、激しい競争の中で生き残るための重要な鍵となります。時代の変化に合わせて、常に新しい技術や考え方を取り入れ、より良い車を提供していくことが、これからの車づくりの使命と言えるでしょう。

| 時代の変化への対応 | 具体的な方法 | メリット |

|---|---|---|

| 必要なものを必要な時に必要なだけ作る | 生産量を需要に合わせて調整 | 在庫リスクの軽減、販売機会の損失防止 |

| 様々な種類の車を少量ずつ作る | 多様な車種を用意 | 顧客満足度向上、企業イメージ向上、多様なニーズへの対応 |

未来の自動車生産

未来の自動車作りは、これまでとは大きく異なる姿を見せるでしょう。電気自動車や自動運転といった新しい技術の進歩は、製造方法にも変革を迫っています。その中で、必要なものを必要な時に必要なだけ作るという考え方が、より一層重要になってきます。この考え方を支えるのが、進化した「必要な時に必要なだけ」生産方式です。

従来の「必要な時に必要なだけ」生産方式は、主に工場の中での部品のやり取りに焦点を当てていました。しかし、未来の自動車作りでは、部品を作る工場から最終的に車を組み立てる工場まで、全ての工程で無駄をなくす必要があります。そのため、情報技術を使って、どの部品がどこにどれだけあるのかを常に把握し、必要な部品を必要な場所に必要なだけ届ける仕組みが欠かせません。まるで、目に見えない糸で全てが繋がっているかのように、部品の流れがスムーズになることで、無駄な在庫や待ち時間が減り、資源を効率的に使うことができます。

さらに、工場の中での作業も大きく変わっていきます。ロボットや人工知能を活用することで、作業の正確さやスピードが向上し、これまで人間が行っていた複雑な作業も自動化されるでしょう。これにより、人による作業ミスや負担を減らし、より安全で効率的な生産体制を築くことができます。また、消費者の細かい要望にも柔軟に対応できるようになります。例えば、車の色や内装、搭載する機能など、様々な選択肢の中から自由に選び、自分だけの特別な一台を作ってもらうことが可能になるでしょう。

このように、進化した「必要な時に必要なだけ」生産方式は、未来の自動車作りを支える重要な柱となります。無駄をなくし、効率性を高めることで、企業はコストを削減し、競争力を高めることができます。そして、資源の無駄遣いを減らすことは、地球環境を守る上でも非常に大切です。未来の自動車作りは、単に車を作るだけでなく、持続可能な社会の実現にも貢献していくのです。

| ポイント | 詳細 |

|---|---|

| 進化した「必要な時に必要なだけ」生産方式 | 部品工場から組立工場まで、全工程で無駄をなくす生産方式。情報技術を活用し、部品の所在を把握、必要な部品を必要な場所に必要なだけ供給。 |

| 工場内作業の進化 | ロボット、AI活用で作業の正確性、スピード向上。複雑な作業の自動化、作業ミス、負担軽減。安全で効率的な生産体制へ。 |

| 消費者への対応 | 色、内装、機能など、多様な選択肢を提供。顧客の要望に合わせたカスタマイズが可能に。 |

| メリット | コスト削減、競争力向上、資源の無駄遣い削減、地球環境保護、持続可能な社会の実現に貢献。 |

まとめ

ものづくりにおける『必要なものを、必要な時に、必要な量だけ』作るという考え方は、今では広く知られるようになりました。この考え方を支えるのが、カンバン方式などを含む、いわゆる『必要な時に必要なだけ』生産方式です。これは、単なる在庫管理の方法ではなく、会社全体の経営戦略に深く関わっています。在庫を減らすことで、倉庫の維持費や在庫の劣化による損失といった無駄を省き、会社の利益を増やすだけでなく、生産の全体像を把握しやすくするからです。

自動車作りを例に考えてみましょう。かつては、多くの部品をあらかじめ倉庫に保管し、それらを使って組み立てていました。しかし、このやり方では、売れ行きの変化に対応するのが難しく、売れ残った車は大きな損失につながっていました。『必要な時に必要なだけ』生産方式では、必要な部品を必要な時にだけ発注し、組み立てます。こうすることで、売れ筋に合わせて生産量を調整でき、売れ残りによる損失を減らすことができます。また、部品の保管場所が不要になるため、工場全体のスペースを有効活用できます。さらに、部品メーカーとの連携も強化され、より質の高い部品を安定して供給してもらえるようになります。

この生産方式は、変化の激しい現代のものづくりにおいて、特に重要な役割を担っています。消費者の好みは多様化し、新技術も次々と生まれています。このような状況では、変化に柔軟に対応できる生産体制が不可欠です。『必要な時に必要なだけ』生産方式は、まさにそうした体制を実現するための、強力な武器となります。自動車産業だけでなく、他の様々な製造業でも、この考え方は取り入れられています。そして、今後ますます多くの分野で、この生産方式が採用されていくことでしょう。無駄をなくし、効率を高め、変化に対応できる力をつけることは、これからのものづくりにおいて、生き残るための必須条件と言えるでしょう。この生産方式を正しく理解し、自社の生産システムにうまく取り入れることで、企業は競争力を高め、成長を続けていくことができるでしょう。まさに、未来のものづくりを支える重要な柱となるはずです。

| 項目 | 従来の生産方式 | 必要な時に必要なだけ生産方式 |

|---|---|---|

| 在庫 | あらかじめ大量に保管 | 必要な時に必要なだけ発注 |

| 売れ行きへの対応 | 困難 | 柔軟に対応可能 |

| 損失 | 売れ残りによる損失大 | 売れ残りによる損失削減 |

| 工場スペース | 部品保管場所が必要 | 有効活用可能 |

| 部品メーカーとの連携 | 不明 | 強化、安定供給 |

| メリット | – | 無駄をなくし、効率を高め、変化に対応できる力をつける |