自動車生産を支えるピッキング作業

車のことを知りたい

自動車の生産で『ピッキング』ってよく聞くんですけど、どういう意味ですか?

車の研究家

簡単に言うと、必要な部品を選んで取り出す作業のことだよ。工場で車を作るのに必要な部品を集めたり、販売店に送る部品を集めたりする作業だね。

車のことを知りたい

色々な種類の部品があるから、大変そうですね。 間違えないようにするにはどうするんですか?

車の研究家

そうだね、たくさんの部品から必要なものを集めるのは大変だ。 間違えないように、棚にランプをつけたり、コンピューターで倉庫を管理したりしているんだよ。

ピッキングとは。

自動車の製造や部品供給に関する用語「ピッキング」について説明します。ピッキングとは、必要な物や部品を選んで取り出す作業のことです。自動車を作る現場では、組み立てラインで一台分に必要な部品を揃えて、製造順番に合わせて出荷するために部品を選んで取り出します。これを「マーシャリング出荷」と言います。また、海外の工場に部品を送り出す際には、バラバラの状態(ノックダウン)で梱包する工場で、注文や梱包の単位に合わせて部品を選んで取り出します。さらに、部品センターでは、販売店からの注文に合わせて、発送する部品を選んで取り出す作業も行います。

ピッキングする部品の種類が多い場合は、棚にランプや数字を表示することで、間違った部品や数量違いを防ぎます。部品センターのように、種類も量も多い部品を保管している場合は、コンピューターで制御された自動倉庫などを使ってピッキング作業を行います。

ピッキングとは

「部品取り」とも呼ばれるピッキングは、製造や流通の現場で、必要な物品を集めてくる作業のことです。倉庫や工場、お店など、様々な場所で広く行われています。

身近な例では、スーパーで買い物かごに商品を入れるのもピッキングの一種です。棚から必要な商品を選び出し、かごに入れるという一連の動作は、ピッキングそのものです。

自動車を作る工場では、ピッキングは特に重要な役割を担っています。一台の車は、数万点もの部品から組み立てられています。これらの部品を、必要な時に、必要な場所に間違いなく供給しなければ、組み立てラインは止まってしまい、車を作ることができません。ピッキング作業の遅れや間違いは、生産効率の低下に直結し、納期の遅延といった大きな問題を引き起こす可能性もあるのです。

自動車工場では、ピッキング作業の効率と正確さを高めるための様々な工夫が凝らされています。部品の種類や大きさ、使う頻度などに応じて保管場所を決めたり、部品棚に分かりやすい標識を付けたりすることで、作業員がスムーズに部品を見つけられるようにしています。また、部品を取り出す順番を指示書に書いて、作業手順を明確にすることで、ミスを減らす努力もされています。

近年では、コンピューターを使ったピッキングシステムの導入も進んでいます。コンピューターが指示を出すことで、作業員は迷うことなく必要な部品を取り出すことができます。また、自動で動く機械を使ってピッキングを行うことで、作業の負担を減らし、より速く正確に部品を供給することも可能になっています。こうした技術の進歩により、自動車工場のピッキング作業は、ますます効率化され、高い精度で行われるようになっているのです。

| 概要 | 詳細 |

|---|---|

| ピッキングとは | 製造や流通の現場で、必要な物品を集めてくる作業。 |

| 身近な例 | スーパーでの買い物。 |

| 自動車工場での重要性 | 数万点の部品を間違いなく供給する必要があり、ピッキングの遅れや間違いは生産効率の低下、納期の遅延に繋がる。 |

| 効率と正確さを高める工夫 | 保管場所の工夫、標識、指示書による手順の明確化。 |

| 技術の進歩 | コンピューターを使ったピッキングシステムや自動機械の導入により、効率化と高精度化が進んでいる。 |

組立てラインへの部品供給

自動車を作る工場では、流れ作業で車が組み立てられています。それぞれの車には、様々な部品が数多く使われており、それらの部品は種類も取り付けられる順番も車種によって違います。決められた順番通りに部品を取り付けるために、必要な部品を種類、数、タイミングを合わせて供給する作業はとても大切です。もし必要な部品が足りなかったり、タイミングがずれたりすると、組み立て作業が止まってしまい、予定通りに車を作ることができなくなってしまいます。

部品供給の現場では、どの部品を、いくつ、いつ供給するかを、厳しく管理しています。多くの場合、部品は決まった入れ物に入れられて、流れ作業のすぐそばに置かれます。こうすることで、作業者は必要な部品をすぐに間違いなく手に取ることができるのです。部品を供給する順番も、組み立て作業がスムーズに進むように、最も効率の良い順番が考えられています。例えば、同じ場所にまとめて取り付ける部品は、まとめて供給されるようにするなど、様々な工夫が凝らされています。

近年では、コンピューターで制御された無人搬送車などを取り入れた、自動で部品を供給する仕組みも使われるようになってきています。これによって、人の手で行っていた作業を機械に任せられるようになり、より正確で効率的な部品供給が可能になりました。また、部品の管理や運搬にかかる人の負担を減らすことができ、作業環境の改善にもつながっています。このような技術の進歩により、自動車の生産はますます効率化され、高品質な車が安定して作られるようになっているのです。

| 工程 | 課題 | 対策 | 効果 |

|---|---|---|---|

| 自動車組立 | 部品の種類、数、取り付け順序が車種ごとに異なるため、決められた順番通りに部品を取り付ける必要がある。必要な部品が不足したり、タイミングがずれたりすると、組立作業が停止し、予定通りに車を作ることができなくなる。 | 部品の種類、数、タイミングを合わせて供給する作業を厳しく管理する。部品は決まった入れ物に入れられて、流れ作業のすぐそばに置かれる。部品を供給する順番は、組立作業がスムーズに進むように、最も効率の良い順番が考えられている。 | 作業者は必要な部品をすぐに間違いなく手に取ることができる。組立作業がスムーズに進む。 |

| 部品供給 | どの部品を、いくつ、いつ供給するかを厳しく管理する必要がある。人の手で行っていた作業は負担が大きく、ミスが発生する可能性もある。 | コンピューターで制御された無人搬送車などを取り入れた、自動で部品を供給する仕組みが使われている。 | より正確で効率的な部品供給が可能になる。部品の管理や運搬にかかる人の負担を減らすことができ、作業環境の改善につながる。 |

海外向け部品供給

海外の工場に向けて、完成した車ではなく、部品の状態、いわゆる組み立て前の部品を供給する方法は、部品の選び出し作業をより複雑にします。これは、単に部品を集めるだけでなく、輸出先の国の規則や、船や飛行機などによる輸送方法、現地での組み立て手順を考え、適切な箱詰めと部品の組み合わせをしなければならないからです。

組み立て前の部品供給では、部品の種類と数が非常に多くなるため、選び出し作業の効率と正確さがとても重要になります。間違った部品を箱詰めしたり、数を間違えたりすると、現地での組み立て作業に問題が生じ、生産計画の遅れにつながる可能性があります。部品が足りない、あるいは間違った部品が届けば、工場のラインは止まり、大きな損失が発生する恐れがあります。また、国ごとに異なる安全基準や環境規制に対応するため、部品の選び出しは細心の注意を払って行われなければなりません。例えば、ある国では特定の材質の使用が禁止されている場合、その材質を含む部品は除外する必要があります。

このような問題を防ぐため、海外向け部品供給では、縞模様の印(バーコード)や電波で情報を読み取る技術(RFID)などを活用した選び出し仕組みが導入され、作業の効率化と正確性の向上が図られています。これらの技術によって、どの部品をどれだけ箱詰めしたかを瞬時に把握することが可能になります。また、箱詰め作業自体も、機械化や作業負担を減らすための様々な工夫が凝らされています。例えば、部品を自動で箱に詰める機械や、作業員が動きやすいように設計された作業場などを取り入れることで、作業効率を上げ、ミスを減らす努力が続けられています。 部品供給は、国際的な車の生産において重要な役割を担っており、常に改善が行われています。

| 課題 | 詳細 | 対策 |

|---|---|---|

| 部品の選び出し作業の複雑化 | 輸出先の国の規則、輸送方法、現地での組み立て手順を考慮した部品の組み合わせと箱詰めが必要 | – |

| 部品の種類と数の増加による作業の効率と正確性の低下 | 部品の不足や誤りは、現地での組み立て作業に問題を生じ、生産計画の遅延や大きな損失につながる | バーコードやRFIDを活用した選び出し仕組みの導入、機械化や作業負担を減らす工夫 |

| 国ごとに異なる安全基準や環境規制への対応 | 特定の材質を含む部品の除外など、細心の注意が必要 | – |

販売店向け部品供給

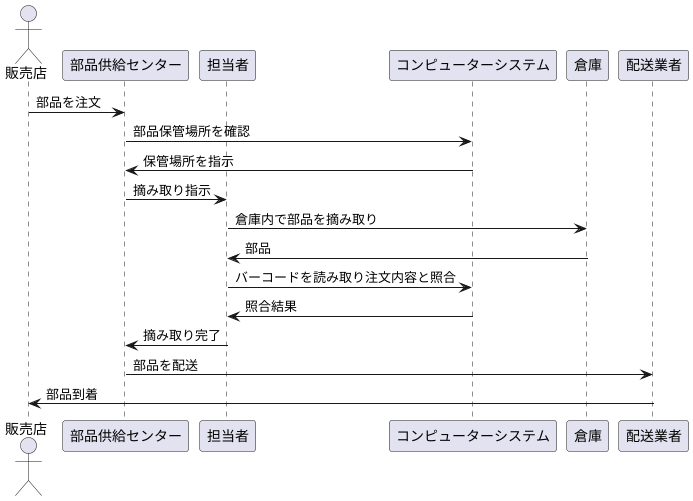

自動車の整備工場や販売店では、日々様々な修理や点検が行われています。これらの作業を滞りなく進めるためには、必要な部品を迅速かつ確実に供給することが不可欠です。そこで重要な役割を担うのが、部品供給センターです。販売店からの部品注文は、種類も数も多岐にわたります。小さなねじから大きな車体パネルまで、ありとあらゆる部品が要求されます。しかも、顧客の車を一刻も早く修理するために、部品はすぐに必要とされます。

部品供給センターでは、膨大な数の部品を保管しており、注文が入ると、担当者はまず、その部品の保管場所をコンピューターで確認します。巨大な倉庫内には、部品の種類や大きさごとに整理された棚が何列も並んでおり、保管場所はコンピューターシステムで厳密に管理されています。そのため、必要な部品がどこに保管されているかを瞬時に特定することができます。そして、指示された場所に移動し、注文通りの部品を棚から取り出します。これが「摘み取り」と呼ばれる作業です。

摘み取り作業は、スピードと正確さが求められる大変重要な作業です。一つでも部品が不足したり、間違った部品を取り出してしまったりすると、整備工場での作業が止まってしまい、顧客に迷惑をかけてしまうことになります。そのため、部品供給センターでは、摘み取り作業の効率化と間違いをなくすための工夫が凝らされています。例えば、コンピューターシステムと連動した棚や、部品の種類を光で知らせる装置などが導入されています。また、摘み取った部品は、バーコードを読み取って注文内容と照合することで、間違いがないかを確認します。

こうして、正確に摘み取られた部品は、梱包され、配送業者を通じて販売店へと届けられます。部品供給センターは、表舞台に出ることはありませんが、自動車のアフターサービスを支える重要な役割を担っているのです。

技術革新と未来

近ごろ、荷物の集め出し作業をより能率的に、かつ間違いなく行うための新しい技術が急速に発展しています。たとえば、人の声を認識する技術や、目の前の現実に見える情報にさらに情報を重ねて表示する技術を使った集め出し仕組みが作られ、働く人の負担を軽くしたり、作業の間違いを減らしたりするのに役立っています。

人の声を認識する技術を使った仕組みでは、働く人は声で指示を出すだけで、両手を自由に使える状態で集め出し作業ができます。目の前の現実に見える情報にさらに情報を重ねて表示する技術を使った仕組みでは、働く人は特別な眼鏡をかけることで、部品の保管場所や集め出す部品の情報などを目で見て確認できます。

これらの技術は、集め出し作業の効率と正確さを大きく向上させる力を持っており、これからますますの発展が期待されます。また、人間の知能を真似た技術を使った集め出し仕組みの開発も進んでおり、将来は、人の手をほとんど借りずに、全て自動で行われる集め出し仕組みが実現するかもしれません。

さらに、これらの技術革新は、単に作業の効率化を図るだけでなく、働く人の安全性の向上にも貢献します。重い荷物を扱う際のアシストスーツや、危険な作業をロボットが行うことで、労働災害のリスクを軽減できます。また、作業の標準化やデータ分析による改善も容易になり、作業品質の向上や生産性の向上に繋がります。

こうした技術革新は、物流業界全体を変革していく可能性を秘めています。人手不足が深刻化する中で、これらの技術は、物流業界の課題解決に大きく貢献するものと期待されています。技術の進歩は留まることを知らず、未来の物流現場は、今とは全く異なる姿になっていることでしょう。

| 技術 | 説明 | メリット |

|---|---|---|

| 音声認識技術 | 声で指示を出すことで、ハンズフリーで集め出し作業が可能 | 作業の負担軽減、間違いの減少 |

| AR技術(拡張現実) | 特別な眼鏡で部品情報などを視覚的に確認 | 作業の効率化、間違いの減少 |

| AI技術(人工知能) | 人間の知能を真似た技術を使った自動集め出し | 省人化、効率化 |

| アシストスーツ、ロボット技術 | 重い荷物や危険な作業を補助・代行 | 安全性向上、労働災害リスク軽減 |

| データ分析技術 | 作業の標準化、データ分析による改善 | 作業品質向上、生産性向上 |