3軸型プロペラシャフトの解説

車のことを知りたい

先生、3軸型プロペラシャフトって、普通のプロペラシャフトと何が違うんですか?

車の研究家

良い質問だね。3軸型プロペラシャフトは、プロペラシャフトが長い車に使われるんだ。長い一本の棒だと安定しないから、3つに分割してジョイントで繋いでいるんだよ。だから4ジョイント型プロペラシャフトとも呼ばれるんだ。

車のことを知りたい

なるほど、3つに分割されているんですね。でも、分割すると何か問題は起きないんですか?

車の研究家

確かに、分割したことでジョイント部分の角度によって振動が発生してしまう可能性があるんだ。それを抑えるために、ジョイントの角度を小さくしたり、振動を抑える特別なジョイントを使ったりしているんだよ。

3軸型プロペラシャフトとは。

長い車の回転軸を説明します。この回転軸は『3軸型』と呼ばれ、長すぎるため三つの部分に分けて繋げています。繋ぎ目には関節のような部品が使われており、全体で四つの繋ぎ目があるため、『4関節型』とも呼ばれます。この回転軸は大きなトラックなどに使われます。回転軸が長いので、真ん中あたりを二つの支えで固定しています。繋ぎ目の部品によっては、角度がつくと振動が出てしまうため、角度を小さくするか、振動が出にくい別の部品を使う工夫がされています。

3軸型プロペラシャフトとは

3軸型プロペラシャフトは、文字通り3つの軸から構成されたプロペラシャフトのことを指します。プロペラシャフトは、エンジンの発生する回転力を車輪に伝えるための、なくてはならない部品です。特に後輪駆動や四輪駆動の車において、エンジンと後輪の間、あるいはエンジンと前後輪の間には距離があるため、この動力を橋渡しする重要な役割を担っています。

一般的なプロペラシャフトは1本の棒状の部品ですが、大型トラックやバスなどの車体の長い車の場合、1本では長すぎてしまい、様々な問題が発生します。走行中の振動によってシャフトが大きくしなり、最悪の場合破損してしまう可能性も出てきます。また、車体のねじれにも対応できず、スムーズな動力伝達が難しくなります。

そこで登場するのが3軸型プロペラシャフトです。長いシャフトを3つに分割し、それぞれの間にジョイントと呼ばれる継ぎ手を設けることで、全体の長さはそのままに、柔軟性を高める工夫が凝らされています。ジョイント部分は自在に角度を変えることができるため、路面の凹凸や車体のねじれによるシャフトの変形を吸収し、振動を抑制します。また、それぞれのシャフトは短くなっているため、1本の長いシャフトに比べてねじれ剛性が高く、より効率的に動力を伝達することが可能になります。

3軸型プロペラシャフトには4つのジョイントが使用されています。そのため、4ジョイント型プロペラシャフトとも呼ばれています。ジョイント部分が多くなることで、部品点数や製造コストは増加しますが、車体の長い車にとって、振動抑制と円滑な動力伝達を実現するための重要な技術と言えるでしょう。

| 項目 | 説明 |

|---|---|

| 3軸型プロペラシャフト | 3つの軸と4つのジョイントで構成されたプロペラシャフト。車体の長い車に用いられる。 |

| 目的 | 長い車体での振動抑制と円滑な動力伝達 |

| 効果 |

|

| デメリット | 部品点数と製造コストの増加 |

構造と特徴

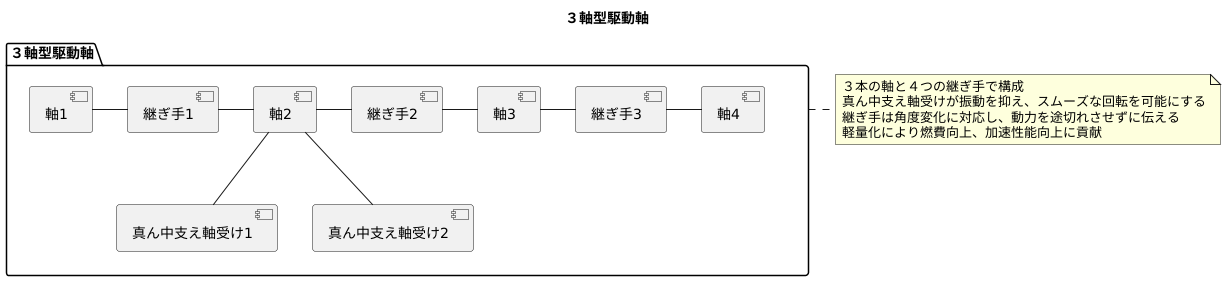

車は、走るために様々な部品が組み合わさってできています。その中で、動力を伝えるための重要な部品の一つに駆動軸があります。3軸型駆動軸は、名前の通り3本の軸と、それらをつなぐ4つの継ぎ手、そして軸を支える2つの真ん中支え軸受けで構成されています。

真ん中支え軸受けは、長い軸を支え、振動やたわみを抑えるという重要な役割を担っています。軸が回転する際に、どうしても振動が発生してしまいます。この振動が大きくなると、乗り心地が悪くなったり、最悪の場合には軸が破損してしまうこともあります。真ん中支え軸受けは、この振動を抑え、軸を安定させることで、スムーズな回転を可能にし、車の快適性と安全性を向上させています。これらの軸受けは、3本の軸のうち、真ん中の軸の両端に位置する継ぎ手の近くに配置されています。

継ぎ手部分には、自在に角度を変えることができる特別な継ぎ手が使われています。車は走行中に、路面の凹凸や車体のねじれなど、様々な動きが生じます。これらの動きによって、駆動軸の角度も常に変化します。角度が変わる継ぎ手は、これらの変化に柔軟に対応し、動力を途切れさせることなく伝えることができます。これにより、路面からの衝撃や車体のねじれが軸に直接伝わらないように工夫され、乗り心地の向上と駆動軸の耐久性向上に貢献しています。

3本の軸で構成されているため、1本の長い軸を使う場合に比べて、全体の重さを軽くすることができます。車の重さは、燃費に大きく影響します。少しでも軽くすることで、燃費を向上させることができます。また、軽い軸は回転しやすいため、車の加速性能の向上にも繋がります。このように、3軸型駆動軸は、車の快適性、安全性、燃費、そして走行性能の向上に貢献する重要な部品です。

センターサポートベアリングの役割

くるまの後ろ側の車輪を動かすための、回転する棒である推進軸は、長いものでは複数の部分に分かれています。この推進軸が長くなると、回転する際に重さや回転の力によって大きくしなってしまい、振動を起こすことがあります。この振動は、特定の回転数で特に大きくなり、まるで鐘が鳴るように共鳴し、共振と呼ばれる現象を引き起こします。共振が起こると、推進軸は激しく揺れ、最悪の場合は壊れてしまうこともあります。

そこで、推進軸の中間部分を支える部品として、中央支持軸受が重要な役割を果たします。中央支持軸受は、推進軸を支えることで、回転によるしなりを小さくし、共振の発生を防ぎます。これにより、推進軸が壊れにくくなり、車が安定して走ることに繋がります。

中央支持軸受は、単に推進軸を支えるだけでなく、滑らかに回転させる役割も担っています。中央支持軸受の中には、摩擦を減らすための工夫が凝らされており、推進軸がスムーズに回転するように支えます。これにより、回転による騒音や振動を少なくし、車内を静かで快適な空間に保つことにも貢献します。

中央支持軸受は、一見すると小さな部品ですが、車の安定した走行や快適性に大きく関わっています。推進軸の振動を抑え、滑らかな回転を保つことで、車全体の性能を向上させる、縁の下の力持ちと言えるでしょう。

| 部品名 | 役割 | 効果 |

|---|---|---|

| 推進軸 | 後輪を動かすための回転軸 | 後輪駆動を可能にする ただし、長い推進軸は振動・共振を起こしやすい |

| 中央支持軸受 | 推進軸の中間部分を支え、滑らかに回転させる |

|

ジョイントの種類と問題点

車を走らせるためには、エンジンの力を車輪に伝える必要があります。その力を伝えるための重要な部品の一つに、3軸型推進軸があります。この推進軸には、角度を変えながら回転を伝えるための継ぎ手、つまり連結部が必要です。この連結部をジョイントと呼び、様々な種類があります。

代表的なジョイントの一つに、フック式ジョイントがあります。フック式ジョイントは、構造が単純で、製造費用も安く抑えられるという大きな利点があります。しかし、角度が大きくなると振動が発生するという欠点も持っています。これは、ジョイントの角度が変化すると、回転速度にムラが生じるためです。この回転速度のムラによって、2次偶力と呼ばれる力が発生します。この力は、中心支え軸受を通して車体に伝わり、不快な振動の原因となります。特に、急発進時や高速走行時に振動が大きくなりやすいため、乗り心地に影響が出ます。

一方、等速ジョイントは、角度が変わっても回転速度が一定に保たれるように設計されています。そのため、フック式ジョイントのような振動の問題は発生しません。滑らかな回転を伝えることができるため、快適な乗り心地を実現できます。しかし、等速ジョイントは、構造が複雑で製造費用も高くなるというデメリットがあります。そのため、全ての車に採用されているわけではなく、コストや性能のバランスを考えて採用されています。

近年では、車の性能向上や快適性向上への要求が高まっているため、振動を抑えるための等速ジョイントの需要は高まっています。技術の進歩により、様々な種類の等速ジョイントが開発されており、それぞれの車に最適なジョイントが選択されています。車種によっては、複数のジョイントを組み合わせることで、振動抑制とコスト低減の両立を図っている場合もあります。

| ジョイントの種類 | メリット | デメリット | 振動 | その他 |

|---|---|---|---|---|

| フック式ジョイント | 構造が単純 製造費用が安い |

角度が大きいと振動が発生 回転速度にムラが生じる 2次偶力が発生 |

急発進時や高速走行時に振動が大きくなる | |

| 等速ジョイント | 角度が変わっても回転速度が一定 滑らかな回転 快適な乗り心地 |

構造が複雑 製造費用が高い |

振動の問題は発生しない | 需要が高まっている 様々な種類が開発されている |

振動対策

車は走行中に様々な振動が発生します。この振動は乗り心地を悪くするだけでなく、部品の寿命を縮める原因にもなります。そこで、振動を抑える対策は車の設計において非常に重要です。

駆動力を車輪に伝える部品である、3軸型伝達軸においても振動対策は欠かせません。3軸型伝達軸は複数の軸を繋げる継ぎ手を使っていますが、この継ぎ手の角度が振動発生の大きな要因となります。

継ぎ手の角度が大きいと、回転する際に「2次偶力」と呼ばれる力が発生します。この力は回転速度の2倍の周期で変動するため、車体に不快な振動を伝えてしまいます。

この振動を抑える方法の一つとして、継ぎ手の角度を小さくすることが挙げられます。角度を小さくすることで、2次偶力の発生を抑え、振動を少なくすることができます。しかし、車の構造上、継ぎ手の角度を小さくするのが難しい場合もあります。限られた空間の中でエンジンや変速機、車軸などを配置する必要があるため、設計の自由度が制限されるからです。

そのような場合は、等速継ぎ手を使うことで振動を抑えることができます。等速継ぎ手は、その名前の通り、継ぎ手の角度に関係なく回転速度を一定に保つことができます。これにより、2次偶力の発生を根本から防ぐことができるのです。

近年では、材料技術の進歩により、より丈夫で軽い等速継ぎ手が開発されています。強度が高い材料を使うことで、小型軽量化が可能になり、燃費の向上にも貢献します。また、様々な種類の車に適用できるよう、様々な大きさや形状の等速継ぎ手が作られています。これらの技術革新により、車の乗り心地は更に向上していくでしょう。

| 問題点 | 対策 | 詳細 | 更なる発展 |

|---|---|---|---|

| 車の振動 | 振動を抑える対策 | 乗り心地の悪化、部品寿命の短縮 | |

| 3軸型伝達軸の継ぎ手の角度 | 継ぎ手の角度を小さくする | 2次偶力の発生を抑える。しかし、車の構造上難しい場合も。 | |

| 2次偶力による振動 | 等速継ぎ手を使用する | 継ぎ手の角度に関係なく回転速度を一定に保ち、2次偶力の発生を根本から防ぐ。 | 材料技術の進歩により小型軽量化、燃費向上、様々な車種への適用が可能に。 |

今後の展望

車は日進月歩で進化を続け、その流れは駆動を担う部品にも及んでいます。中でも、エンジンの動力を車輪に伝えるプロペラシャフトは、今後より高い性能が求められる重要な部品です。軽く、強く、静かで、効率が良いこと。これがプロペラシャフトの進化におけるキーワードです。

まず「軽い」ことについて。車の燃費を良くし、環境への負荷を減らすには、車体の軽量化が不可欠です。プロペラシャフトも例外ではなく、軽い素材を使うことで、全体の重さを減らし、燃費向上に貢献できます。例えば、炭素繊維を樹脂で固めた材料は軽くて丈夫なため、今後のプロペラシャフトの素材として注目を集めています。

次に「強い」こと。プロペラシャフトはエンジンの大きな力を伝え続けるため、高い強度が求められます。高速回転による振動や、路面からの衝撃にも耐えうる強度がなければ、車は安全に走り続けることができません。新しい素材の採用だけでなく、構造を見直すことで、強度を保ちつつ、更なる軽量化を目指す研究も進んでいます。

そして「静か」であることも重要です。車内の快適性を高めるためには、騒音や振動を減らす必要があります。プロペラシャフトの回転による騒音や振動をいかに抑えるかは、快適な車内空間を実現するための課題です。コンピューターを使った模擬実験によって、最適な形状や構造を設計し、騒音や振動を最小限に抑える技術が開発されています。

最後に「効率が良い」こと。これは、エンジンの動力を無駄なく車輪に伝えることを意味します。プロペラシャフトの回転抵抗を減らすことで、燃費の向上に繋がります。素材の改良や表面処理技術の向上など、様々な工夫によって、エネルギーの損失を減らす努力が続けられています。

電気で走る車が増えている現在、モーターを直接車輪につなぐ方法も増えていますが、車体が長いバスやトラックなどでは、プロペラシャフトはまだまだ活躍の場があります。そのため、プロペラシャフトの技術開発は、これからも車の進化にとって重要な役割を担っていくでしょう。

| キーワード | 内容 | 具体例 |

|---|---|---|

| 軽い | 車体の軽量化による燃費向上のため、プロペラシャフトも軽量化が必要。 | 炭素繊維を樹脂で固めた材料の採用 |

| 強い | エンジンの大きな力、高速回転による振動、路面からの衝撃に耐える強度が必要。 | 新しい素材の採用、構造の見直し |

| 静か | 車内快適性のため、騒音や振動を抑制する必要がある。 | コンピューターを使った模擬実験による最適な形状や構造の設計 |

| 効率が良い | エンジンの動力を無駄なく車輪に伝える必要がある。 | 素材の改良、表面処理技術の向上 |