車の転がり疲れ:そのメカニズムと影響

車のことを知りたい

先生、『転がり疲れ』って、どういうことですか? 車のタイヤのことですか?

車の研究家

いい質問ですね。転がり疲れはタイヤではなく、エンジンやトランスミッションの中の歯車などで起こる現象です。歯車は、常に回転して大きな力を受けているので、金属でも疲れてしまうんです。たとえば、重い荷物を毎日運ぶと体が疲れるのと同じように、歯車も繰り返し大きな力を受け続けると表面が傷んでしまうんです。これが『転がり疲れ』です。

車のことを知りたい

なるほど。金属でも疲れるんですね。どんな風に傷むんですか?

車の研究家

歯車の表面が、薄く剥がれたり、少し深く剥がれたりするんです。剥がれ方が浅いものを『ピッチング』、少し深いものを『スコーリング』といいます。エンジンの力が強くなると、歯車にかかる力も大きくなるので、転がり疲れも起きやすくなります。

転がり疲れとは。

車に使われている部品、例えばボールやローラーの軸受け、歯車などは、繰り返し強い力が加わると、接触している面に金属の疲れが生じます。これを『転がり疲れ』といいます。近ごろは車のエンジン出力が上がって、エンジンやトランスミッションといった動力系統への負担が大きくなっています。トランスミッションの歯車では、歯の面に高い圧力がかかり、ひび割れや表面の剥がれが起こります。これも転がり疲れによる損傷で、表面の浅いところで薄く剥がれるのをピッチング、やや深く剥がれるのをスコーリングといいます。

転がり疲れとは

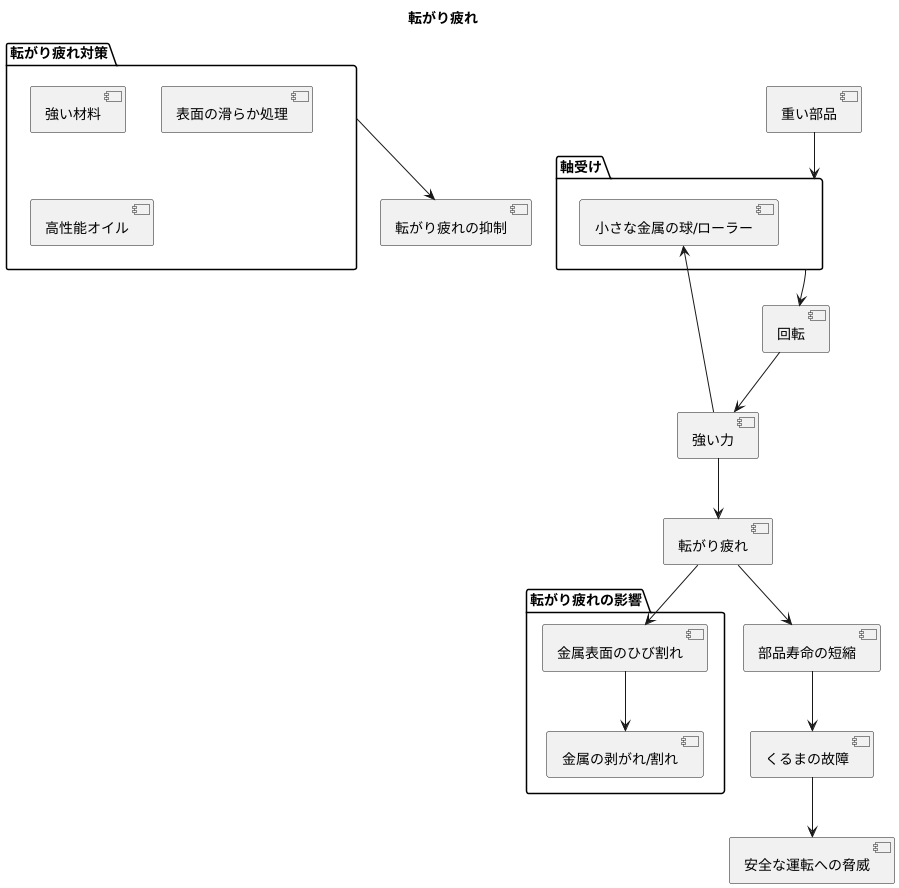

くるまを走らせるためには、様々な部品が滑らかに動くことが必要です。部品同士が触れ合う部分には、負担を軽くするために、軸受けと呼ばれる部品が使われています。軸受けには、小さな金属の球やローラーが入っていて、これらがくるくると回ることで、大きな部品もなめらかに動かすことができます。

しかし、重い部品を支えながら回転を続けると、小さな球やローラーの表面には、想像以上の力が加わります。これは、人がずっと同じ場所に立ち続けると、足の裏が疲れるのと同じです。軸受けの中の小さな球やローラーも、繰り返し強い力が加わることで、だんだん疲れてきます。これが「転がり疲れ」と呼ばれる現象です。

転がり疲れは、金属の表面に、目には見えない小さなひび割れを作ることから始まります。ひび割れは次第に大きくなり、やがて金属の表面が剥がれ落ちたり、割れたりすることがあります。これは、地面に何度も重いものを落とすと、地面がひび割れていく様子に似ています。

近年のくるまは、より速く、より力強く走るようになりました。そのため、エンジンや変速機といった、動力の流れを伝える部分にかかる力も、以前より大きくなっています。力が大きくなればなるほど、軸受けにかかる負担も増え、転がり疲れを起こしやすくなるのです。

転がり疲れを防ぐためには、強い材料を使う、表面を滑らかにする特別な処理をする、滑りを良くする油の性能を高めるなど、様々な工夫が凝らされています。まるで、足の裏を守るために、丈夫な靴を履いたり、滑り止めをつけたり、マッサージをしたりするようなものです。

転がり疲れは、部品の寿命を縮めるだけでなく、最悪の場合、くるまの故障につながり、安全な運転を脅かす可能性もあります。転がり疲れの発生を早期に見つけ、適切な対策をすることで、安全で快適な運転を続けることができるのです。

発生の仕組み

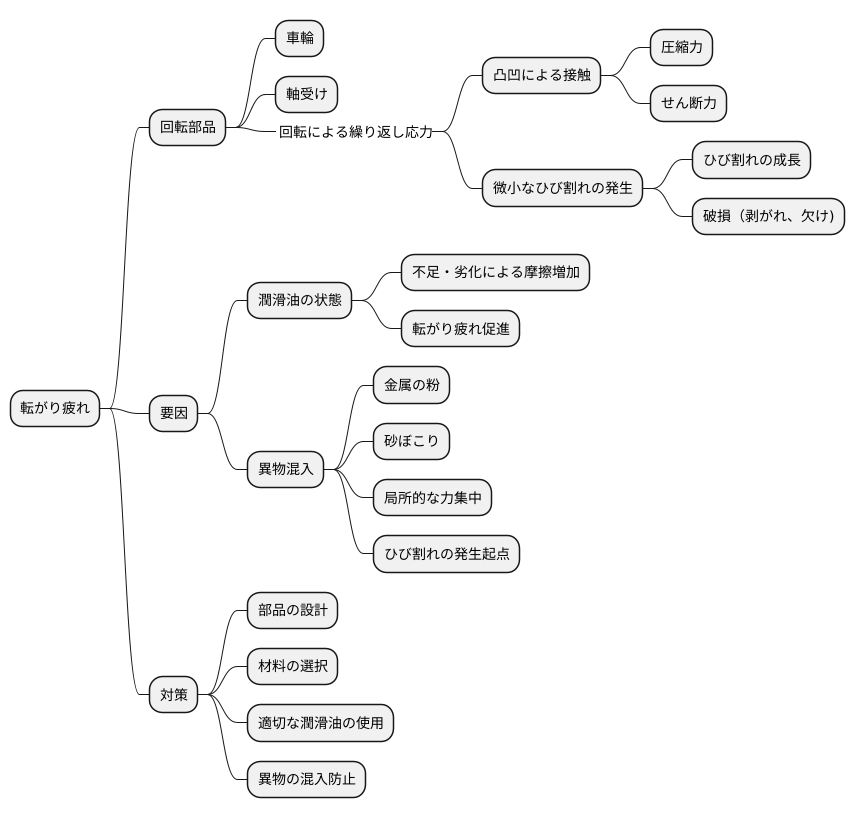

車輪や軸受けといった、くるくる回る部品は、絶えず荷重を受けながら回転を繰り返しています。これらの部品の表面は、一見滑らかに見えても、ミクロのレベルで見ると小さな凸凹が存在します。部品が回転するたびに、これらの凸凹同士が接触し、圧縮力とせん断力が繰り返し作用します。これを繰り返し応力と呼びます。

まるで針金を何度も曲げると折れてしまうように、金属部品もこの繰り返し応力にさらされ続けると、表面に微小なひび割れが発生します。最初は目に見えないほど小さなひび割れでも、回転するたびに荷重を受け続けることで、徐々に成長していきます。やがてひび割れは連結し、表面が剥がれたり、部品が欠けたりといった破損につながるのです。これが転がり疲れと呼ばれる現象です。

転がり疲れの発生には、繰り返し応力以外にも、いくつかの要因が影響します。例えば、潤滑油の状態は非常に重要です。潤滑油は部品同士の摩擦を減らし、摩耗や発熱を抑える役割を果たします。しかし、潤滑油が不足したり、劣化したりすると、金属同士が直接接触しやすくなり、転がり疲れの発生を早めてしまいます。また、小さな金属の粉や砂ぼこりといった異物が部品の間に挟まると、局所的に大きな力が集中し、ひび割れの発生起点となることがあります。まるで砂粒を踏んで転んでしまうように、小さな異物でも大きな影響を与えることがあるのです。

このように、転がり疲れは様々な要因が複雑に絡み合って発生する現象です。部品の設計や材料の選択、適切な潤滑油の使用、異物の混入防止など、さまざまな対策を組み合わせることで、転がり疲れによる破損を防ぎ、部品の寿命を延ばすことが重要です。

トランスミッションへの影響

車は、動力を作り出す機関と、その動力を車輪に伝える装置、そして車輪によって地面を蹴って進むという仕組みで動いています。この機関と車輪をつなぐ重要な装置が、動力伝達装置と呼ばれるものです。動力伝達装置の中でも、変速機はエンジンの回転する力をタイヤに伝えるための重要な役割を担っています。変速機の中には、たくさんの歯車が組み合わさって動力を伝達しています。これらの歯車は絶えず回転し、大きな力にさらされているため、表面が摩耗したり、傷ついたりしやすいのです。

歯車の表面の摩耗や傷は、転がり疲れと呼ばれる現象によって起こります。この転がり疲れは、歯車の表面が小さな範囲で剥がれたり、溝ができることで現れます。表面が浅く剥がれる現象をピッチングといい、初期の段階では小さな点のような剥がれとして現れます。しかし、この小さな剥がれを放置しておくと、次第に剥がれる範囲が広がり、歯車の形が変わってしまうこともあります。また、ピッチングよりも深く剥がれる現象をスコーリングといいます。スコーリングでは、歯車の表面に溝のような傷ができます。

これらのピッチングやスコーリングは、様々な問題を引き起こします。まず、歯車がうまく噛み合わなくなるため、大きな騒音や振動が発生します。次に、動力を伝える効率が悪くなり、燃費が悪化したり、加速が悪くなったりします。そして、最悪の場合には、歯車が壊れてしまい、車が動かなくなってしまうこともあります。

このような事態を防ぐために、変速機は定期的に点検し、適切な整備を行うことが大切です。専門の整備士による点検で、歯車の状態を調べ、必要に応じて部品を交換することで、変速機の寿命を延ばし、安全で快適な運転を続けることができます。

| 構成要素 | 機能 | 問題点 | 対策 |

|---|---|---|---|

| 機関 | 動力の生成 | – | – |

| 動力伝達装置(変速機) | エンジンの回転力をタイヤに伝達 多数の歯車で構成 |

歯車の摩耗・傷(転がり疲れ)

騒音・振動の発生 |

定期的な点検・整備 専門整備士による点検・部品交換 |

| 車輪 | 地面を蹴って進む | – | – |

ピッチングとスコーリング

車は、多くの歯車によって動力を伝えています。これらの歯車は、常に大きな力を受けながら回転しているため、様々な損傷が起こる可能性があります。その代表的なものが、表面の剥離による「すりへり」です。すりへりには、ピッチングとスコーリングという二つの種類があります。

ピッチングは、歯車の表面のごく浅い部分で起こる小さな剥離現象です。初期段階では、針で突いたような小さな点状のへこみが見られます。これは、歯車同士が接触する際に、高い圧力が繰り返し加わることで、金属疲労が生じ、表面が剥がれ落ちるために起こります。まるで、道路の舗装が少しづつ剥がれていくようなイメージです。この小さな剥離が進むと、歯車の表面には無数の小さな穴があいたような状態になり、次第に大きな損傷へと発展していきます。

一方、スコーリングは、ピッチングよりも深い部分で起こる、溝のような損傷です。これは、歯車同士の接触面に油が十分に行き渡らない、あるいは油の膜が切れてしまうことで発生します。油が不足すると、歯車同士の摩擦が大きくなり、金属表面が高温になります。この高温によって金属が軟化し、激しい摩耗が起こり、溝のような損傷が形成されます。また、潤滑油に異物が混入した場合も、スコーリングの原因となります。小さな砂粒のような異物が、歯車同士の間に挟まり、やすりのように表面を削ってしまうのです。

ピッチングとスコーリングはどちらも、歯車の性能を低下させ、最終的には破損につながる可能性があります。そのため、早期発見と適切な対処が非常に重要です。定期的に歯車の状態を点検し、異常があれば早めに修理することが大切です。また、適切な潤滑油を選び、常に十分な量の油を供給することも重要です。さらに、潤滑油に異物が混入しないように、定期的に油を交換したり、フィルターを清掃することも必要です。これらの日頃の心がけによって、歯車の損傷を予防し、車を長く快適に使うことができます。

| 種類 | 特徴 | 原因 |

|---|---|---|

| ピッチング | 歯車表面の浅い部分で起こる小さな剥離現象。針で突いたような小さな点状のへこみから始まり、無数の穴があいたような状態へと発展する。 | 歯車同士の接触による高圧力の繰り返しと金属疲労。 |

| スコーリング | ピッチングより深い部分で起こる溝状の損傷。 | 歯車同士の接触面に油が不足、または油膜切れによる摩擦と高温、あるいは潤滑油に混入した異物による摩耗。 |

高出力化への課題

車は、時と共に動力が大きくなってきています。この動力の増大は、動力を車輪に伝える装置である変速機への負担を大きくしています。高出力化は、歯車に繰り返し力が加わることで表面が疲弊し、ひび割れなどが発生する転がり疲れの危険性を高めます。このため、転がり疲れを防ぐための、より高度な技術が必要とされています。

歯車の耐久性を高めるため、様々な工夫が凝らされています。例えば、強度の高い材料を使うことで、歯車が壊れにくくしています。また、歯車の表面を硬くする処理や、特別な被膜を施すことで、表面の摩耗や損傷を防いでいます。

潤滑油の改良も重要な課題です。潤滑油は、歯車同士の摩擦を減らし、摩耗や損傷を防ぐ役割を果たします。大きな力が加わる状況でも、油膜が切れてしまうことがない、高性能な潤滑油の開発が求められています。油膜が切れてしまうと、金属同士が直接接触し、摩耗や損傷が急激に進んでしまいます。

設計の段階での工夫も重要です。歯車の形や歯の数、歯車同士が接触する部分の面積などを最適化することで、力が特定の部分に集中するのを防ぎ、転がり疲れの発生を抑えることができます。歯車の形を工夫することで、接触面にかかる力を分散させ、負担を軽減することができます。

高出力化に対応するためには、材料技術、潤滑技術、設計技術など、様々な分野の技術革新が欠かせません。これらの技術が互いに連携し、進化していくことで、より高性能で信頼性の高い変速機を実現することができるでしょう。今後も、より安全で快適な車を実現するために、様々な技術開発が進められていくと考えられます。

| 対策 | 詳細 |

|---|---|

| 材料技術 | 強度の高い材料の使用、歯車表面の硬化処理、特別な被膜 |

| 潤滑技術 | 高性能な潤滑油の開発(油膜切れ防止) |

| 設計技術 | 歯車の形、歯の数、接触面積の最適化 |

今後の展望

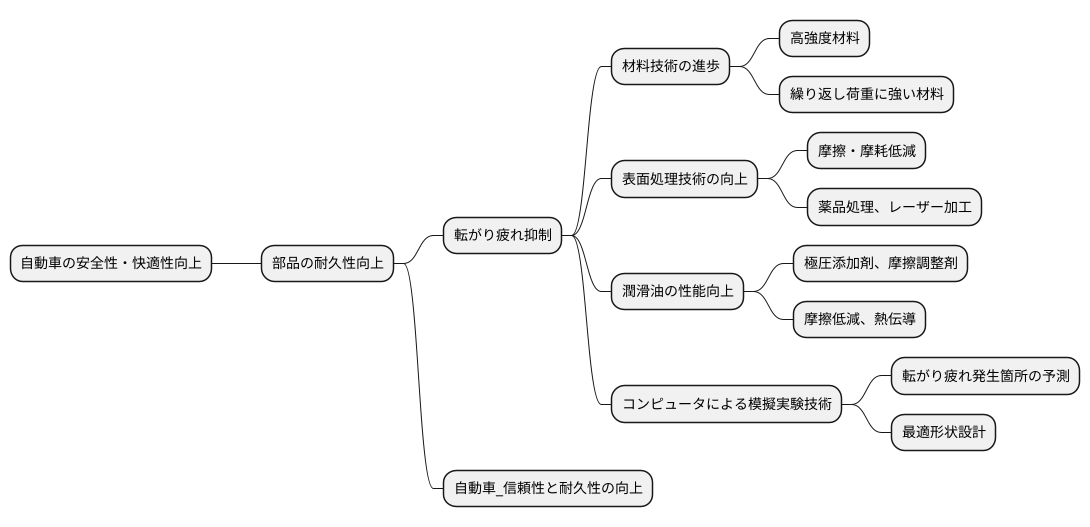

自動車の安全性や快適性を高めるためには、部品の耐久性を向上させることが大変重要です。その中で、軸受や歯車といった回転部品に発生する「転がり疲れ」は、部品の寿命を縮める大きな要因となっています。この転がり疲れを抑えるための研究開発は、現在も精力的に行われています。

まず、材料技術の進歩は目覚ましく、従来よりも強度が高く、繰り返し荷重に強い材料が開発され、実用化が進んでいます。より丈夫な材料を使うことで、転がり疲れによるひび割れの発生を抑え、部品の寿命を延ばすことが可能になります。

次に、表面処理技術の向上も大きな進歩です。部品の表面を硬く滑らかにすることで、接触面での摩擦や摩耗を減らし、転がり疲れの発生を抑制することができます。特殊な薬品を用いた処理や、レーザーを用いた加工など、様々な方法で表面の性質を改良する技術が開発されています。

さらに、潤滑油の性能向上も重要な役割を果たしています。潤滑油は、部品同士の摩擦を減らし、摩耗を防ぐだけでなく、熱を逃がす役割も担っています。近年の潤滑油は、極圧添加剤や摩擦調整剤などを配合することで、より過酷な条件下でも優れた潤滑性能を発揮し、転がり疲れの発生を抑制します。

そして、コンピュータによる模擬実験技術の進歩も目覚ましいものがあります。設計の段階で、部品にどのような力がかかり、どのように変形するかをコンピュータで計算することで、転がり疲れが発生しやすい場所を予測し、最適な形状を設計することが可能になってきました。これにより、試作品を作る回数や試験にかかる時間を減らすことができ、開発期間の短縮にも繋がります。

これらの技術革新は、自動車の信頼性と耐久性の向上に大きく貢献しています。今後も、研究開発は続けられ、更なる技術の進歩によって、転がり疲れによる損傷をより効果的に防ぎ、より安全で快適な自動車が実現していくでしょう。