クルマづくりにおける共通化の重要性

車のことを知りたい

先生、「共通化」って、同じ部品をいろんな車に使うってことですよね? なんでそんなことをするんですか?

車の研究家

そうだね。同じ部品を使うことで、作るための費用や手間を減らせるんだ。例えば、たくさんの車に同じボルトを使うと、ボルトを作る機械を一度用意すれば済むし、大量にまとめて作れるから、一つ一つの値段も下げられるんだよ。

車のことを知りたい

なるほど。でも、全部同じ部品だと、どの車も同じになってつまらないんじゃないですか?

車の研究家

いいところに気がついたね。すべての部品を共通化するわけではないんだ。例えば、車の見た目や性能に直結する部分、流行り廃りの激しい部品などは共通化に向いていない。一方で、安全性に関わる車の骨組みや、目に見えない部分などは共通化することで、品質を高く保ちながらコストを抑えられる。だから、どこを共通化するかをメーカーはよく考えているんだよ。

共通化とは。

車は、同じ部品や装置、仕組みを複数の車種で使い回すことで、費用を抑えたり、開発にかかる時間やお金を減らしたり、品質を安定させたりすることができます。これを「共通化」といいます。例えば、車体の骨組みや車台、エンジン、変速機といった大きな部品だけでなく、ボルトやナットのような小さな部品も共通化できます。共通化することで、組み合わせの試験は必要ですが、開発の手間は大幅に減ります。

共通化は、車作りの考え方や基本方針にも及びます。例えば、車体の骨組みや衝突安全の考え方を共通化すると、同じ工場設備を使えたり、開発で起こりうる問題をあらかじめ予測できたりします。また、市場での修理も同じ方法で行えるので、非常に効果的です。

ただし、技術の進歩が速いオーディオやコンピューター制御の部品などは、すぐに時代遅れになってしまうため、共通化には適していません。

共通化とは

多くの車は、一見するとそれぞれ独自に設計されているように見えますが、実は多くの部品が様々な車種で共通して使われています。これを共通化と言い、小さなねじや留め金から、車の心臓部である原動機や変速機といった大きな装置まで、様々な部品が共通化の対象となります。

共通化には、様々な利点があります。まず、開発や製造にかかる費用を大きく抑えることができます。同じ部品を複数の車種で使うことで、それぞれの車種ごとに一から設計、製造する必要がなくなり、開発期間の短縮と製造コストの削減につながります。また、一度作った部品を大量に生産することで、一つあたりの製造費用も抑えることができます。

次に、品質の向上と安定化につながります。同じ部品を繰り返し作ることで、製造技術が向上し、品質が安定します。これは、不具合発生率の低下に繋がり、より安全で信頼性の高い車作りに貢献します。

さらに、修理や整備の効率化にも役立ちます。共通化によって部品の種類が減るため、修理工場では在庫として持っておく部品の種類を減らすことができます。必要な部品をすぐに入手できるため、修理にかかる時間が短縮され、顧客の負担軽減にもつながります。また、整備士は複数の車種で同じ部品を扱うことになるため、作業に慣れやすく、整備の質の向上も期待できます。

このように、共通化は車の製造から維持管理まで、様々な段階で大きなメリットをもたらします。共通化によって生まれた費用や時間の余裕は、新しい技術の開発や、より快適な車内空間の実現などに充てられ、私たちにとってより良い車作りにつながっていきます。

| 共通化のメリット | 詳細 |

|---|---|

| 費用削減 | 開発・製造費用削減、開発期間短縮、大量生産による単価削減 |

| 品質向上と安定化 | 製造技術向上、品質安定、不具合発生率低下、安全性・信頼性向上 |

| 修理・整備の効率化 | 部品種類減少、在庫削減、修理時間短縮、整備士の作業効率向上、整備品質向上 |

| その他 | 新技術開発、快適な車内空間実現など |

共通化による効果

多くの車を構成する部品を同じものにすることで、様々な良い点が生まれます。同じ部品をまとめて大量に作ることで、一つあたりの値段を下げることができます。これは、工場で同じ作業を繰り返すことで、作業が効率化され、材料の仕入れもまとめて行うことができるためです。

新しい部品を一から設計し、試作、試験を繰り返す必要がないため、開発にかかる費用と時間を大幅に削減できます。既に実績のある部品を再利用することで、開発の初期段階から高い信頼性を確保できます。新しく設計した部品の場合、予期せぬ不具合が発生する可能性がありますが、実績のある部品は既に市場で広く使われており、その品質が証明されているため、不具合発生のリスクを減らすことができます。

車を作る側のメリットだけでなく、車を使う側のメリットも生まれます。整備に必要な部品の種類が少なくなるため、部品を保管するための場所や管理の手間を減らすことができます。また、整備士は様々な車種で同じ部品を扱うことになるため、作業に慣れやすく、整備時間を短縮できます。さらに、部品の流通量が増えるため、部品の入手が容易になり、修理までの待ち時間を短縮できます。

このように、部品の共通化は、製造コストの削減、開発期間の短縮、品質の向上、整備の効率化など、車を作る側と使う側の双方にとって多くの利点をもたらします。部品を共通化することで、資源の有効活用にも繋がり、地球環境への負荷を低減することにも貢献します。今後も、更なる技術革新により、部品の共通化が推進され、より良い車作りが実現していくことが期待されます。

| 立場 | メリット | 理由 |

|---|---|---|

| 車を作る側 | 価格低下 | 大量生産による効率化、材料仕入れの一括化 |

| 開発費用・期間削減 | 既存部品の再利用 | |

| 信頼性向上 | 実績のある部品の利用 | |

| 不具合リスク軽減 | 市場で品質が証明された部品の利用 | |

| 車を使う側 | 保管場所・管理手間削減 | 部品種類減少 |

| 整備時間短縮 | 整備士の作業効率向上 | |

| 修理待ち時間短縮 | 部品入手容易化 | |

| 共通化による全体効果 | 資源有効活用、環境負荷低減 | |

共通化の適用範囲

車は様々な部品を組み合わせて作られていますが、実は多くの車種で同じ部品が使われています。これが「共通化」です。共通化によって、開発費用や製造費用を抑え、生産効率を高めることができます。

共通化の対象となる部品は、車体骨格や足回り部品といった主要部品だけではありません。エンジンや変速機のような複雑な機構を持つ主要部品も、異なる車種で共通化されています。これにより、開発や製造にかかる費用と時間を大幅に削減できます。また、ボルトやナット、スイッチ類といった小さな部品も共通化されています。一見すると小さな部品ですが、数多く使われているため、共通化による効果は大きいです。

近年、車の電子化が急速に進んでいます。電子制御装置や安全装置といった高度な技術が使われている部品も、共通化の対象となっています。例えば、自動ブレーキシステムや運転支援システムといった安全装置を複数の車種で共通化することで、開発コストを抑制しつつ、安全技術を多くの車種に搭載することが可能になります。

共通化を進めることでコスト削減効果は高まりますが、一方で車種ごとの特徴や個性が失われる可能性も懸念されます。そのため、どの部品を共通化し、どの部品を車種専用にするのか、慎重に検討する必要があります。例えば、高級車には乗り心地や静粛性を高めるための特別な部品が必要となる場合があり、そうした部品は共通化せず、車種専用とすることで、高級車としての価値を維持することができます。

このように、共通化は車の製造において重要な役割を果たしていますが、車種ごとの個性を維持しながら、共通化の範囲を適切に決めることが、自動車製造会社にとって重要な課題となっています。

| 共通化のメリット | 共通化のデメリット | 共通化の対象となる部品の例 | 共通化の範囲の決定 |

|---|---|---|---|

| 開発費用や製造費用を抑え、生産効率を高めることができる。 | 車種ごとの特徴や個性が失われる可能性がある。 |

|

どの部品を共通化し、どの部品を車種専用にするのか、慎重に検討する必要がある。 高級車のような特別な部品が必要な場合は、共通化せず車種専用とすることで、その車種としての価値を維持する。 |

共通化の注意点

車の開発において、部品の共通化は費用を抑え、開発期間を短縮する上で重要な手法です。しかし、共通化を進める際には、いくつかの注意点に気を配る必要があります。まず、技術の進歩が速い部品は、共通化に注意が必要です。例えば、電子部品や電池などは、技術革新が日進月歩で進んでおり、共通化した途端に時代遅れの部品になってしまう可能性があります。一度共通化してしまうと、新しい技術への対応が遅れ、競争力を失いかねません。そのため、常に最新の技術動向を注視し、共通化による効率化と、最新技術の導入による競争力維持のバランスを慎重に見極める必要があります。

次に、車種ごとの個性を維持することも重要です。全ての車種で同じ部品を使うと、それぞれの車種が持つ特徴や魅力が薄れてしまう可能性があります。例えば、高級車には乗り心地や静粛性を重視した部品が必要ですが、軽自動車には価格を抑えた部品が求められます。共通化を進める際には、それぞれの車種の販売戦略や顧客層を考慮し、どの部品を共通化し、どの部品を専用設計とするのかを適切に判断する必要があります。

さらに、共通化による思わぬ弊害にも注意が必要です。例えば、ある部品を共通化したことで、不具合が発生した場合、その影響は共通化された全ての車種に及んでしまいます。そのため、共通化する部品は、高い信頼性と耐久性を確保する必要があります。また、共通化によって部品の種類が減るため、特定の部品メーカーへの依存度が高まる可能性があります。部品供給の安定性を確保するためにも、複数のメーカーから部品を調達できる体制を構築することが大切です。

このように、部品の共通化はメリットだけでなく、デメリットも存在します。共通化を進める際には、メリットとデメリットをしっかりと理解し、それぞれの車種の特性や市場の動向を踏まえた上で、適切な範囲で共通化を進めることが重要です。技術の進歩や顧客のニーズを的確に捉え、常に最適な共通化戦略を練ることが、自動車産業における競争力を維持する上で不可欠と言えるでしょう。

| 観点 | 注意点 | 詳細 |

|---|---|---|

| 技術進歩 | 速い技術進歩への対応 | 電子部品や電池など、技術革新が速い部品は共通化すると時代遅れになる可能性があるため、最新技術動向を注視し、効率化と競争力維持のバランスを見極める必要がある。 |

| 車種個性 | 車種ごとの個性の維持 | 全ての車種で同じ部品を使うと、車種ごとの特徴や魅力が薄れるため、車種の販売戦略や顧客層を考慮し、共通化と専用設計を適切に判断する必要がある。 |

| 共通化の弊害 | 思わぬ弊害への注意 | 共通化による不具合の影響範囲拡大や、特定メーカーへの依存度向上に注意し、高い信頼性と耐久性を確保し、複数メーカーからの調達体制を構築する必要がある。 |

| 共通化戦略 | メリット・デメリットの理解と適切な範囲での実施 | メリットとデメリットを理解し、車種の特性や市場動向を踏まえ、適切な範囲で共通化を進めることが重要。 |

共通化の将来

車は、環境への影響を抑えるための決まりが厳しくなったり、自分で走る技術が進化したりと、大きな変化の時代を迎えています。開発の速度を上げ、費用を下げることが、これらの変化に対応するために欠かせません。そこで、部品や技術を車種や会社を超えて共通で使う「共通化」が、ますます重要になってきます。

特に、電気で走る車や、自分で走る車といった新しい種類の車では、共通化によって効率を上げることが求められています。例えば、電池やモーター、自動運転の頭脳にあたるコンピューターといった重要な部品を共通化することで、開発や生産にかかる費用と時間を大幅に減らすことができます。また、共通の部品を使うことで、修理や点検もしやすくなり、利用者にとっての利便性も向上します。

しかし、共通化を進めすぎると、それぞれの車の特徴や会社のイメージが薄れてしまう危険性もあります。どの車も同じようになってしまっては、利用者は自分の好みに合った車を選びにくくなります。それぞれの会社の持つ技術やデザインの特徴を活かし、魅力的な車を作り続けるためには、共通化と差別化のバランスをとることが重要です。

これからの車は、安全性や環境性能だけでなく、快適さや楽しさも追求していく必要があります。そのためには、新しい技術を積極的に取り入れつつ、それぞれの車種にしかない魅力を大切にする必要があります。共通化によって生まれた費用や時間の余裕を、新しい技術の開発や、デザインの洗練に充てることで、より良い車を生み出すことができるでしょう。共通化と差別化をうまく組み合わせ、利用者の期待に応える車づくりが、これからの車会社の使命と言えるでしょう。

| 項目 | 内容 |

|---|---|

| 背景 | 環境規制の強化、自動運転技術の進化、開発の迅速化とコスト削減の必要性 |

| 解決策 | 車種や会社を超えた部品・技術の「共通化」 |

| 共通化のメリット | 開発・生産の効率化(費用・時間削減)、修理・点検の容易化、利用者の利便性向上 |

| 共通化のデメリット | 車種・会社ごとの特徴やイメージの希薄化、顧客の選択肢減少 |

| 今後の課題 | 共通化と差別化のバランス、安全性・環境性能・快適さ・楽しさの追求、新技術導入、デザインの洗練 |

| 結論 | 共通化による効率化を、差別化のための新技術開発やデザイン向上に投資することで、顧客の期待に応える |

車づくりの考え方

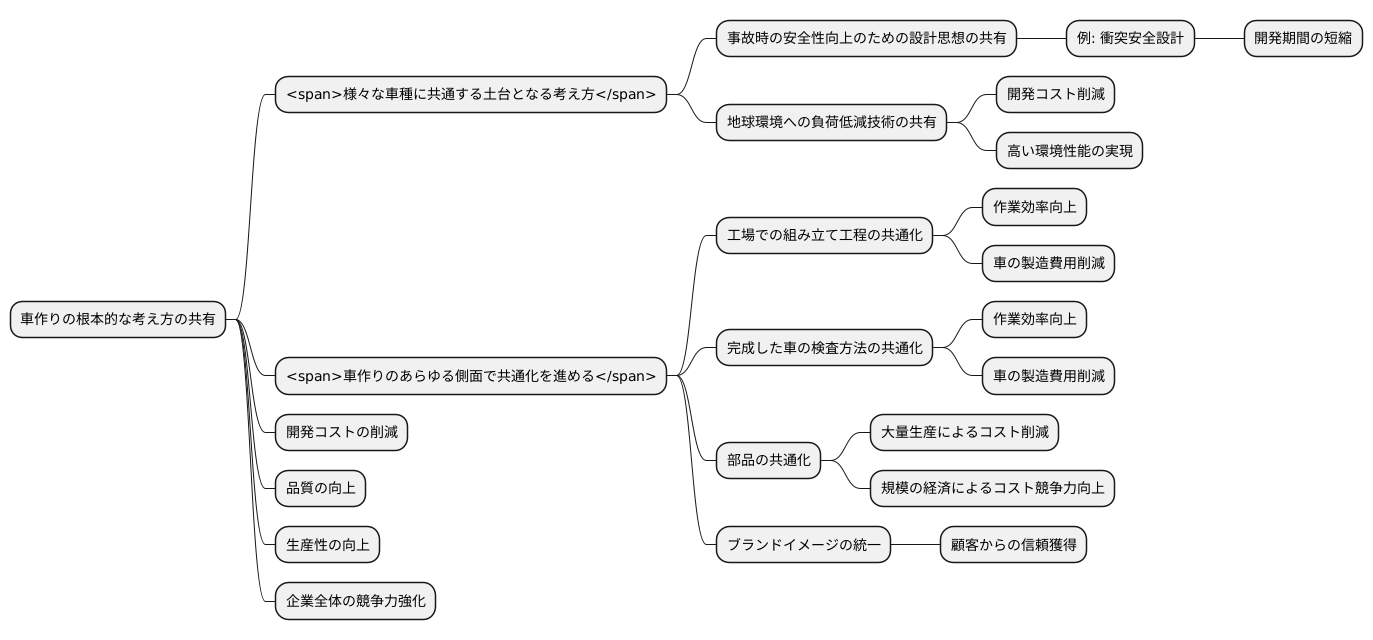

車を作る上での考え方は、部品の共有にとどまらず、車作りの根本的な考え方そのものを共有するという点にあります。これは、まるで家を建てる時の基礎工事のように、様々な車種に共通する土台となる考え方を指します。

例えば、事故が起きた際に安全性を高めるための設計思想や、地球環境への負荷を減らすための技術などを、様々な車種で共有することで、開発にかかる時間や労力を減らし、より高い品質の車を作ることができます。衝突安全設計の考え方を共有すれば、新しい車種を開発する際にも、一から安全試験を行う必要がなくなり、開発期間の短縮につながります。環境技術についても同様に、既に実績のある技術を共有することで、開発コストを抑えつつ、高い環境性能を実現できます。

また、工場での組み立て工程や、完成した車の検査方法などを共通化することで、作業効率を高め、車を作る費用を削減することもできます。同じ部品を多くの車種で使うことで、大量生産によるコスト削減効果が期待できます。さらに、組み立て工程や検査方法を共通化すれば、作業者の訓練にかかる時間も短縮でき、生産ラインの効率化につながります。

このように、設計の初期段階から、部品、製造、検査に至るまで、車作りのあらゆる側面で共通化を進めることで、無駄を省き、資源を有効活用することができます。これは、開発コストの削減、品質の向上、生産性の向上に繋がり、ひいては企業全体の力、すなわち競争力の強化に大きく貢献します。同じ部品や工程を複数の車種で共有することで、規模の経済が働き、コスト競争力を高めることができます。また、共通の設計思想や技術を持つことで、ブランドイメージの統一にも繋がり、顧客からの信頼獲得にも役立ちます。