検証モデル:完成車への道

車のことを知りたい

先生、『検証モデル』って、車を作る時の最終段階の模型ってことですか?

車の研究家

そうだね。最終段階…というか、量産する前の最後の確認をするための模型だね。コンピューターで作られた設計図をもとに、実際に樹脂で模型を作るんだ。

車のことを知りたい

じゃあ、設計図通りに作って、それでオッケーなら、いよいよ実際に車を作るってことですか?

車の研究家

その通り!この『検証モデル』で最終確認をして、問題がなければ、いよいよ金型を作って、たくさんの車を作っていくんだよ。だから、『検証モデル』はとても重要な模型なんだ。

検証モデルとは。

『検証モデル』という言葉について説明します。これは車を作る際の用語で、最終的な樹脂製の模型のことを指します。この模型は、集めたデータが正しいかを確認し、承認を得るために作られます。完成した模型のデータに基づいて削り出し、評価・確認するための模型です。

はじめに

車の開発は、新しい考えを形にするための長い道のりです。まず、どのような車を作るのか、その姿を思い描きます。次に、設計図を作り、試作品を組み立て、何度も試験を繰り返します。そして、いよいよ工場での生産に向けて準備を始め、最終的にたくさんの車を生産します。

この開発の過程では、様々な試験が行われますが、特に重要なのが「検証模型」を使った試験です。検証模型とは、設計図に基づいて作られる実物大の模型のことです。完成車と同じ形、材料、構造を持つ模型もあれば、特定の機能や部品だけを再現した模型もあります。

検証模型を使う最大の利点は、設計上の問題点や改善点を早期に見つけることができることです。図面上では気づかなかった問題も、実物大の模型で確認することで、より具体的に把握できます。例えば、部品同士の干渉や組み立てにくさ、操作性の問題など、様々な問題点を発見し、改善することができます。

この検証模型による試験は、開発期間の短縮や費用削減に大きく貢献します。問題点を早期に発見し、修正することで、後になって大きな手直しをする必要がなくなります。また、高品質な車を市場に出すためにも、検証模型は欠かせません。しっかりと検証された車は、安全性や信頼性が高く、お客様に安心して乗っていただける車となります。

検証模型には様々な種類があります。例えば、車の外観を確認するための外形模型、空気の流れを調べるための空力模型、衝突時の安全性などを検証するための衝突安全模型などがあります。それぞれの目的に合わせて、適切な模型が作られます。

このように、検証模型は車の開発において非常に重要な役割を担っています。次の章では、検証模型の種類や作り方について、さらに詳しく説明していきます。

| 工程 | 詳細 | 利点 |

|---|---|---|

| 構想 | どのような車を作るのか、その姿を思い描く。 | – |

| 設計 | 設計図を作成。 | – |

| 試作 | 試作品を組み立て。 | – |

| 試験 | 何度も試験を繰り返す。特に検証模型を使った試験が重要。 | 設計上の問題点や改善点を早期に発見できる。開発期間の短縮、費用削減、高品質な車の実現。 |

| 生産準備 | 工場での生産に向けて準備。 | – |

| 生産 | たくさんの車を生産。 | – |

| 種類 | 目的 |

|---|---|

| 外形模型 | 車の外観を確認 |

| 空力模型 | 空気の流れを調べる |

| 衝突安全模型 | 衝突時の安全性などを検証 |

外観デザインの検証

自動車の開発において、外観の造形は商品価値を大きく左右する重要な要素です。そこで、実物大の模型を用いた外観デザインの検証は欠かせません。絵やコンピューター画面上ではわからない、立体的な形状や面の構成、光の反射具合などを実物で確認することで、デザインの完成度を高めることができます。

まず、デザイナーが描いた設計図やコンピューターグラフィックスを基に、粘土や樹脂などを用いて実物大の模型を製作します。この模型は、単なる形状の確認だけでなく、微妙な曲線の美しさや全体の釣り合い、各部品の調和といった、人の感覚的な判断が必要な部分の検証に役立ちます。例えば、ボンネットの曲面の滑らかさや、ヘッドライトの形状とグリルとの一体感、ドアハンドルや窓枠の配置のバランスなど、細部に至るまで入念にチェックを行います。

また、模型に塗装を施すことで、色の見え方や質感を確かめることもできます。日光の下や屋内照明の下など、様々な環境で色の変化や陰影を確認し、最終的な製品イメージを具体的に把握します。さらに、メッキ部品や樹脂部品などを模型に取り付けることで、素材の違いによる質感の調和や全体の印象も確認できます。

こうして模型を用いた検証を行うことで、デザインの修正点や改良点を早期に発見し、設計変更の手間を省くことができます。もし、コンピューターグラフィックスだけで判断していた場合、実物を見て初めて気づく問題点もあるかもしれません。模型による検証は、開発期間の短縮やコスト削減にも繋がる重要な工程と言えるでしょう。

| 工程 | 目的 | 詳細 |

|---|---|---|

| 実物大模型製作 | 外観デザイン検証 | 粘土や樹脂を用いて、設計図やCGを元に製作。立体形状、面の構成、光の反射などを確認。 |

| 感覚的な判断 | 曲線の美しさ、全体のバランス、部品の調和 | ボンネットの曲面、ヘッドライトとグリルの形状、ドアハンドルや窓枠の配置などをチェック。 |

| 塗装 | 色の見え方、質感の確認 | 日光や屋内照明下での色の変化や陰影を確認。メッキ部品や樹脂部品との調和も確認。 |

| デザイン修正・改良 | 早期問題発見、設計変更の手間削減、開発期間短縮、コスト削減 | CGだけでは気づかない問題点を発見。 |

部品同士の適合性の検証

車はたくさんの部品を組み合わせることで出来上がります。部品一つ一つは設計図通りに作られていても、組み合わせた時にうまく合わないことがあります。まるでパズルのピースのように、形が微妙に違っていたり、大きさが合わなかったりするのです。部品同士の適合性を確かめるために、実物大の模型を作る検証が重要です。

この検証模型を使うことで、実際に組み立てる前に問題点を見つけることができます。設計図の上ではうまく組み合わさるように見えても、実際に模型を組み立ててみると、部品同士がぶつかったり、隙間が空いてしまったりすることがあります。特に、エンジンルームや車の内装のように、複雑な構造を持つ部分では、このような問題は起こりやすいです。模型を使うことで、事前に問題を発見し、設計の修正を行うことができるので、完成した車に不具合が生じるのを防ぐことができます。

例えば、エンジンルームにはエンジン本体だけでなく、様々な補助装置や配線、配管が所狭しと詰め込まれています。これらの部品が互いに干渉しないか、配線や配管は適切な長さで無理なく配置できるかなどを、検証模型を使って確認します。もし干渉があれば、部品の配置や形状を修正する必要がありますし、配線が短すぎれば延長する、長すぎれば取り回し経路を工夫する必要があるでしょう。検証模型は、部品の取り付けやすさも確認できるという利点もあります。実際に工具を使って模型を組み立ててみることで、作業しにくい場所や工具が入らない箇所がないかをチェックできます。

また、内装部品の検証模型では、部品同士の隙間や段差、色合いの組み合わせなどを確認することができます。ダッシュボードやシート、ドアトリムなど、乗員が目にする部分の部品は、見た目の美しさも重要です。模型で確認することで、細かな部分まで妥協なく品質を高めることができるのです。このように、検証模型を用いた適合性の検証は、高品質な車を作る上で欠かせない工程となっています。

| 検証模型のメリット | 詳細 | 具体的な例 |

|---|---|---|

| 問題の早期発見と設計修正 | 設計図上では見えない問題点を、実物大模型で組み立てることで事前に発見し、設計修正が可能。 | エンジンルーム:部品同士の干渉、配線・配管の長さ 内装:部品同士の隙間や段差、色合い |

| 部品取り付けやすさの確認 | 工具を使って模型を組み立てることで、作業しにくい場所や工具が入らない箇所を事前にチェック。 | エンジンルーム:工具の入りやすさ 内装:部品の取り付けやすさ |

| 細部まで妥協ない品質向上 | 乗員が目にする内装部品の隙間、段差、色合いなどを確認し、細部まで品質を高めることが可能。 | ダッシュボード、シート、ドアトリムの色合い、隙間、段差 |

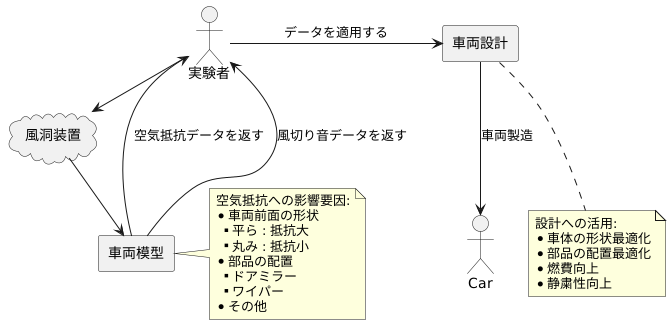

空気抵抗の検証

自動車の燃費を良くするには、空気から受ける抵抗を小さくすることが大切です。空気の抵抗が大きいと、車を動かすためにより多くの力が必要になり、結果として燃費が悪くなってしまうからです。そこで、空気抵抗を詳しく調べるために、縮小模型を使った実験が行われています。

この実験では、大きな扇風機のような装置を使って風を起こし、模型の車に風を当てます。すると、風の流れが目に見えるようになり、どこで抵抗が大きくなっているのかが一目で分かります。例えば、車の前面が平らだと、真正面から来た風は勢いよくぶつかり、大きな抵抗を生みます。しかし、前面が丸みを帯びていると、風は滑らかに流れて抵抗が小さくなります。

また、車体の形だけでなく、部品の配置も空気抵抗に影響を与えます。例えば、ドアミラーの形や位置、ワイパーの取り付け角度などを工夫することで、空気抵抗をさらに小さくすることができます。さらに、風の流れをスムーズにすることで、「風切り音」と呼ばれる耳障りな騒音を減らすこともできます。風切り音は、風が車体に当たって乱れた流れを作るときに発生します。模型を使った実験では、この風切り音の発生源を特定し、対策を考えることも可能です。

実験で得られた空気抵抗のデータや風切り音の情報は、実際の車の設計に役立てられます。車体の形や部品の配置を最適化することで、空気抵抗を極限まで小さくし、燃費の良い、静かな車を作ることができるのです。つまり、模型を使った空気抵抗の検証は、燃費性能に優れた自動車開発にとって、欠かせない重要な役割を担っていると言えるでしょう。

衝突安全性の検証

自動車の衝突安全性を確かめることは、搭乗者の命を守る上でとても大切です。衝突の際の衝撃を効果的に吸収し、搭乗者への危害を最小限にするためには、様々な検証が必要です。そのために、衝突実験で用いられる検証模型が重要な役割を担っています。

検証模型を使うことで、実際の衝突状況を再現し、車体のどの部分がどのように変形するのか、また搭乗者にかかる衝撃の大きさや種類を詳しく調べることができます。衝突の際に、シートベルトやエアバッグといった安全装置がどのように作動するのか、搭乗者をしっかりと保護できているのかも検証します。これらの検証結果に基づいて、車体の構造や素材、安全装置の設計を改良することで、より安全な自動車を作ることができるのです。

衝突実験では、様々な状況を想定します。例えば、正面衝突だけでなく、側面衝突や追突、横転なども想定し、それぞれの状況に合わせた検証を行います。正面衝突の場合、車体の前面がどのように潰れることで衝撃を吸収するのか、また搭乗者の頭や胸への負担をどのように軽減するのかを調べます。側面衝突の場合、ドアの強度やサイドエアバッグの性能が重要になります。追突された場合は、後部座席の搭乗者の安全確保が課題となります。横転の場合は、車体の強度やルーフの形状が重要で、乗員が車外に放り出されるのを防ぐ対策も必要です。このように、多様な衝突パターンを想定した検証を行うことで、あらゆる状況で搭乗者の安全を確保できるように努めています。近年では、歩行者や自転車との衝突安全性も重視されており、車体前面の形状や素材を工夫することで、衝突時の衝撃を和らげる工夫も凝らされています。

このように、衝突安全性の検証は、様々な角度からの検討と技術革新によって、絶えず進歩を続けています。より安全な車社会を実現するために、今後もたゆまぬ努力が続けられています。

| 衝突実験の目的 | 検証模型の役割 | 検証内容 | 衝突状況のバリエーション |

|---|---|---|---|

| 搭乗者の安全確保 車体の構造・素材・安全装置の設計改良 |

実際の衝突状況を再現し、車体変形や搭乗者への衝撃を検証 | 車体の変形状況 | 正面衝突 |

| 搭乗者への衝撃の大きさ・種類 | 側面衝突 | ||

| 安全装置(シートベルト、エアバッグ)の作動状況 | 追突 | ||

| 搭乗者の保護性能 | 横転 | ||

| 歩行者・自転車との衝突時の衝撃緩和 | – |

製造性の検証

「製造性の検証」とは、設計図通りに車が組み立てられるか、部品の調達や組み立て作業に無理がないかなどを確かめる大切な作業です。具体的には、試作車を用いて実際に組立ラインで作業を行います。まるで本番の製造ラインのように、部品一つ一つを組み付けていくことで、設計上の問題点や改善点を洗い出すことができます。

この検証作業の大きな目的は、量産開始後に起こりうる問題を事前に防ぐことです。例えば、設計図上では問題ないように見えても、実際に組み立ててみると部品同士が干渉したり、作業手順が複雑すぎて時間がかかったりすることがあります。このような問題は、量産が始まってから発覚すると、生産の遅延やコスト増加に繋がってしまいます。試作車による検証は、これらを未然に防ぐための重要な役割を担っています。

また、製造性の検証は、製造費用を抑え、生産効率を高める上でも役立ちます。検証作業を通して、部品の形状や材質、組み立て手順などを最適化することで、無駄な工程を省いたり、作業時間を短縮したりすることができます。さらに、組み立て作業のしやすさを追求することで、作業員の負担軽減や品質向上にも繋がります。

試作車を用いた検証は、設計部門と製造部門の連携強化にも大きく貢献します。設計部門は、製造現場の状況を直接把握することで、より現実的な設計を行うことができます。一方、製造部門は、設計の意図を理解することで、よりスムーズな生産準備を進めることができます。このように、試作車による検証は、設計と製造の橋渡しとなり、円滑な量産体制を築く上で欠かせない工程と言えるでしょう。製造性の検証によって得られた知見は、次回の車両開発にも活かされ、より良い車づくりに繋がっていきます。

| 製造性の検証とは | 目的 | 効果 | 関係部門連携 | 将来への影響 |

|---|---|---|---|---|

| 設計図通りに車が組み立てられるか、部品の調達や組み立て作業に無理がないかなどを確かめる作業。試作車を実際に組立ラインで組み立て、問題点や改善点を洗い出す。 | 量産開始後に起こりうる問題を事前に防ぐ。生産の遅延やコスト増加を防ぐ。 | 製造費用を抑え、生産効率を高める。部品の形状、材質、組み立て手順などを最適化し、無駄な工程を省き作業時間を短縮。作業員の負担軽減や品質向上。 | 設計部門と製造部門の連携強化。設計部門は製造現場の状況を把握し、より現実的な設計を行う。製造部門は設計の意図を理解し、スムーズな生産準備を進める。 | 得られた知見は次回の車両開発にも活かされ、より良い車づくりに繋がる。 |