駆動軸の角度:車の安定性への影響

車のことを知りたい

先生、「ドライブシャフト折れ角」ってどういう意味ですか?図を見ただけではよくわかりません。

車の研究家

ドライブシャフトは、エンジンの回転をタイヤに伝えるための棒です。この棒は、まっすぐではなく、タイヤが上下に動くため、ある程度の角度がついています。この角度のことを「ドライブシャフト折れ角」と言います。FF車や独立懸架式のFR車では、タイヤ側と減速機側の両方にこの角度があります。

車のことを知りたい

なるほど。角度がついているんですね。でも、それだと回転がうまく伝わらないんじゃないですか?

車の研究家

いい質問ですね。その問題を解決するために「等速ジョイント」という特別な部品が使われています。これによって、角度がついていても回転をスムーズに伝えることができます。ただし、FF車の場合は、この折れ角が原因で「トルクステア」という現象が発生することがあります。ハンドルがとられてしまう現象です。左右のドライブシャフトの長さを同じにすることで解消できます。

ドライブシャフト折れ角とは。

前輪駆動車や独立懸架式の後輪駆動車で使われている、動力を車輪に伝える軸の、継ぎ手部分の曲がる角度について説明します。この角度は、車輪側と減速機側の二箇所で生じます。継ぎ手には、速度の変化や回転のムラを生じさせない特別な仕組みが使われているため、速度の変動や余分な力の発生といった問題はありません。しかし、前輪駆動車の場合は、ハンドル操作に影響を与える「トルクステア」と呼ばれる現象が発生することがあります。これは、車輪側の軸の角度によって動力の向きが変わることで、キングピン(車輪の向きを変えるための軸)を中心に力が働くことが原因です。エンジンを車体の右側に横向きに配置する場合、左側の駆動軸は右側より短くなり、左側の車輪側の軸の角度が右側より大きくなります。そのため、キングピンに働く力は左右で差が生じ、ハンドルが取られる感覚が生じます。この問題を解決するために、中間軸受けを設けるなどして、左右の駆動軸の長さを同じにする対策が取られています。

駆動軸の役割

車の進む力を生み出す装置、原動機で作られた回転する力は、そのままでは車輪に伝えることができません。なぜなら、車輪は路面の凸凹に合わせて上下に動いたり、ハンドル操作によって左右に向きを変えたりするからです。そこで、原動機の回転力を滑らかに伝え続けるための重要な部品が、駆動軸です。

駆動軸は、単なる一本の棒ではなく、いくつかの部品が組み合わさってできています。中心となるのは軸そのもので、原動機の回転力を伝えるための頑丈な棒です。しかし、この軸だけでは、車輪の上下動や左右の動きに対応できません。そこで、駆動軸には「継ぎ手」と呼ばれる特殊な可動部分が組み込まれています。

この継ぎ手は、まるで人間の関節のように、軸と軸をつなぎながらも、角度が変わることを許容する構造になっています。これにより、路面の凸凹を乗り越える際、車輪が上下に動いても、原動機の回転力は途切れることなく伝わり続けます。また、ハンドルを切って車輪の向きを変える際にも、継ぎ手は滑らかに角度を変え、前輪に回転力を伝え続けます。

駆動軸には、様々な種類があり、前輪駆動か後輪駆動か、あるいは四輪駆動かといった駆動方式によって、その構造や配置が異なります。例えば、前輪駆動の場合は、原動機から前輪に回転力を伝えるための駆動軸が、エンジンルームから左右の前輪へと伸びています。後輪駆動の場合は、原動機から後輪へと駆動軸が伸び、さらに後輪の間にも駆動軸が配置され、左右の後輪に回転力を分配します。四輪駆動の場合は、前後輪の両方に回転力を伝えるため、より複雑な駆動軸の配置となっています。

このように、駆動軸は、様々な状況に合わせて原動機の回転力を車輪に伝え続ける、まさに縁の下の力持ちと言える重要な部品です。もし駆動軸がなければ、車はスムーズに走ることができず、私たちの生活にも大きな支障が出ることでしょう。

| 駆動軸の役割 | 駆動軸の構造 | 駆動方式と駆動軸の配置 |

|---|---|---|

| 原動機の回転力を車輪に滑らかに伝え続ける。車輪の上下動やハンドルの左右の動きに追従。 |

|

|

駆動軸の角度とは

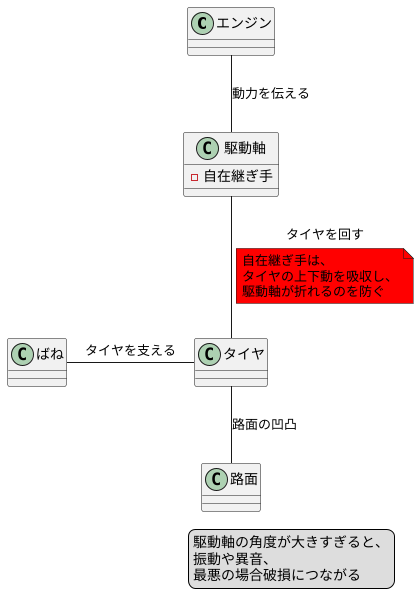

車を走らせるためには、エンジンの力をタイヤに伝える必要があります。この役割を担うのが駆動軸です。駆動軸は、エンジンからタイヤまで伸びる棒状の部品で、回転することでタイヤを回し、車を動かします。しかし、タイヤは路面の凹凸に合わせて上下に動きます。もし駆動軸が一本の硬い棒だとしたら、この動きに対応できず、折れてしまうでしょう。そこで、駆動軸には「自在継ぎ手」と呼ばれる、軸の角度を変えられる仕組みが備わっています。この自在継ぎ手があることで、駆動軸はタイヤの上下動に合わせて滑らかに動くことができます。

この自在継ぎ手部分で生まれる軸の曲がる角度を「駆動軸の角度」、あるいは「折れ角」と呼びます。前輪を駆動する車や、後輪でも独立して動くように作られた車では、特にこの角度が重要になります。これらの車では、路面からの衝撃を和らげるために、ばねを使ってタイヤを支える構造になっています。このため、タイヤは上下に大きく動きますが、自在継ぎ手のおかげで駆動軸は折れることなく、タイヤに力を伝え続けることができます。

しかし、自在継ぎ手は万能ではありません。駆動軸の角度が大きすぎると、駆動軸に負担がかかり、振動や異音が発生します。最悪の場合、駆動軸が破損してしまうこともあります。これは、角度が大きいほど、自在継ぎ手が滑らかに動かすのが難しくなり、駆動軸に無理な力が加わるためです。そのため、車を設計する際には、駆動軸の角度を適切な範囲に収めることが非常に重要です。駆動軸の角度を小さくすることで、スムーズな走りを実現し、車の寿命を延ばすことにつながります。

等速ジョイントの働き

車はエンジンで発生した力をタイヤに伝えて走ります。その際、動力は曲がった経路を通る必要があります。たとえば、前輪駆動車の場合、エンジンは車体前方にありますが、タイヤは左右に分かれて設置されており、ハンドル操作で方向も変わります。このため、エンジンからタイヤへ動力を伝える経路は、常に曲がったり、角度が変わったりしています。そこで重要な役割を果たすのが「等速ジョイント」です。

等速ジョイントは、文字通り「同じ速度で回転を伝える継ぎ手」です。エンジンからタイヤへの動力伝達経路の途中に組み込まれ、経路の角度が変わっても、入力側と出力側の回転速度を常に同じに保ちます。もし、このジョイントがないとどうなるでしょうか。ハンドルを切った際に、駆動軸の角度が変化することでタイヤの回転速度が不安定になり、車体の振動や異音、最悪の場合は部品の破損につながる可能性があります。

等速ジョイントには、様々な種類がありますが、代表的なものとしては「球継手式」と「三叉式」が挙げられます。球継手式は、球状の部品とそれを囲む受け座によって構成され、広い角度範囲での滑らかな動きを実現しています。一方、三叉式は、三つの叉状の部品が噛み合う構造で、大きな力を伝えることができます。

等速ジョイントは、現代の自動車にとってなくてはならない重要な部品の一つです。スムーズで快適な運転を支える、縁の下の力持ちと言えるでしょう。普段は目に触れる機会は少ないかもしれませんが、自動車の進化を語る上で欠かせない、高度な技術の結晶です。

| 部品 | 機能 | 種類 | 種類ごとの特徴 | 不具合発生時の影響 |

|---|---|---|---|---|

| 等速ジョイント | エンジンからタイヤへ動力を伝える経路の途中に組み込まれ、経路の角度が変わっても、入力側と出力側の回転速度を常に同じに保つ。 | 球継手式、三叉式など |

|

車体の振動や異音、最悪の場合は部品の破損 |

左右の角度差と操舵への影響

車を走らせる時、前輪に動力を伝える前輪駆動車は、左右の車軸の角度のズレが、ハンドル操作に影響を与えることがあります。特に、エンジンを車体の幅方向に配置した車では、左右の車軸の長さが異なってしまい、その結果、左右の車軸と車体中心線との角度にも違いが生まれます。この角度の違いが大きくなると「トルクステア」と呼ばれる現象が起き、ハンドルが左右に引っ張られるような感覚になることがあります。

このトルクステアは、車軸からタイヤに伝わる駆動力が左右で均等にならないことが原因です。左右均等でない駆動力は、タイヤの回転速度の違いを生み出し、駆動力の強い側のタイヤは速く回転し、弱い側のタイヤは遅く回転することで、車が意図しない方向に進んでしまうのです。これは、アクセルを強く踏んだ時や、路面の摩擦力が低い時に顕著に現れます。

例えば、発進時や急加速時にハンドルが取られたり、滑りやすい路面でハンドル操作が不安定になったりするなど、運転のしやすさや安全性を損なう可能性があります。このトルクステアの影響を少なくするために、車の設計段階では、左右の車軸の長さをできるだけ同じにする、サスペンションの形式を工夫する、駆動軸の剛性を高めるといった対策がとられています。また、電子制御技術を用いて、左右のタイヤへの駆動力を調整するシステムも導入されています。これらの工夫によって、トルクステアを抑制し、安定した走行性能を確保しているのです。

| 現象 | 原因 | 影響 | 対策 |

|---|---|---|---|

| トルクステア (ハンドルが左右に引っ張られる) |

左右の車軸の角度のズレ 左右のタイヤへの駆動力の不均等 (エンジンを車体の幅方向に配置した車では、左右の車軸の長さが異なりやすい) |

発進時や急加速時にハンドルが取られる 滑りやすい路面でハンドル操作が不安定になる 運転のしやすさや安全性を損なう |

左右の車軸の長さを同じにする サスペンション形式の工夫 駆動軸の剛性向上 電子制御による左右の駆動力調整 |

角度差への対策

車は、エンジンが生み出した力をタイヤに伝え、走ります。この力を伝えるための重要な部品の一つに、駆動軸があります。駆動軸は、回転する力を伝える棒状の部品で、エンジンからタイヤまでをつないでいます。しかし、この駆動軸は、左右で長さが異なると、左右のタイヤに伝わる力の差が生じ、ハンドルが取られる現象、すなわちトルクステアが発生することがあります。

このトルクステアへの対策として、左右の駆動軸の長さを等しくすることが重要です。左右の駆動軸の長さを揃えることで、左右のタイヤへの力の伝わり方が均一になり、トルクステアを抑制することができます。具体的には、中間軸受けという部品を用いることで、駆動軸の長さを調整します。この中間軸受けは、駆動軸を支えるための部品であり、駆動軸の角度を調整することで、左右の長さを等しくする役割を担っています。

駆動軸の設計は、車の走行性能に大きな影響を与えます。トルクステア以外にも、振動や騒音の発生にも関係するため、駆動軸の材質、形状、配置など、様々な工夫が凝らされています。例えば、駆動軸の材質には、強度と軽さを両立させるために、特殊な鋼材が用いられることがあります。また、駆動軸の形状も、回転時のバランスを考慮して設計されます。

技術の進歩とともに、駆動軸はより効率的で、よりなめらかな動力伝達を可能にするように進化を続けています。近年の車は、より高い走行性能と快適性を追求するために、駆動軸の設計にも高度な技術が用いられています。これにより、私たちは快適で安全な運転を楽しむことができるのです。

| 項目 | 説明 |

|---|---|

| 駆動軸の役割 | エンジンが生み出した回転する力をタイヤに伝える棒状の部品。エンジンからタイヤまでをつないでいる。 |

| トルクステア発生原因 | 左右の駆動軸の長さが異なることで、左右のタイヤに伝わる力の差が生じ、ハンドルが取られる現象が発生する。 |

| トルクステア対策 | 左右の駆動軸の長さを等しくする。具体的には、中間軸受けを用いて駆動軸の長さを調整する。 |

| 中間軸受けの役割 | 駆動軸を支え、駆動軸の角度を調整することで左右の長さを等しくする。 |

| 駆動軸設計の重要性 | 車の走行性能(トルクステア、振動、騒音)に大きな影響を与える。 |

| 駆動軸の材質 | 強度と軽さを両立させるために特殊な鋼材が用いられる。 |

| 駆動軸の形状 | 回転時のバランスを考慮して設計される。 |

駆動軸の進化

車を動かす上で欠かせない部品の一つ、駆動軸。これはエンジンの力をタイヤに伝えるための重要な役割を担っています。その歴史は自動車の歴史と共にあり、時代と共に大きく変化してきました。初期の自動車では、構造が単純な駆動軸が使われていました。これは、エンジンの回転を直接タイヤに伝えるシンプルな仕組みでした。しかし、この単純な構造であるがゆえに、タイヤが路面の凹凸を吸収する際に、駆動軸にも負担がかかりやすく、振動や騒音が発生しやすいという問題を抱えていました。

その後、自動車技術の進歩と共に、駆動軸もより複雑で高度な構造へと進化を遂げました。その進化における大きな転換点となったのが、等速ジョイントの登場です。等速ジョイントは、駆動軸が曲がった状態でも、エンジンの回転を滑らかにタイヤに伝えることを可能にしました。従来の駆動軸では、角度が変わると回転速度にムラが生じてしまい、振動や騒音の原因となっていました。しかし、等速ジョイントを採用することで、この問題を解消することができたのです。等速ジョイントの登場により、自動車の乗り心地は格段に向上し、より快適な運転が可能になりました。

近年では、材料技術や設計技術の進歩も駆動軸の進化を加速させています。より軽量で耐久性の高い素材の開発や、コンピューターによる精密な設計により、駆動軸の性能は飛躍的に向上しています。例えば、炭素繊維強化樹脂などの新しい素材は、従来の金属材料よりも軽量でありながら、高い強度と剛性を備えています。これらの新素材を採用することで、自動車の燃費向上や運動性能の向上に貢献しています。

これからも、駆動軸は更なる進化を続けていくでしょう。例えば、電気自動車の普及に伴い、駆動軸にも新たな技術革新が求められています。より静かで効率的な駆動システムの実現に向けて、駆動軸の設計も見直され、新たな技術が開発されていくことでしょう。駆動軸は、自動車の進化を支える重要な部品であり、その進化はこれからも続いていくのです。

| 時代 | 駆動軸の特徴 | 問題点 | 解決策 | 効果 |

|---|---|---|---|---|

| 初期 | 単純な構造、直接駆動 | 路面からの振動・騒音 | – | – |

| 等速ジョイント登場後 | 等速ジョイント採用 | 駆動軸の角度変化による振動・騒音 | 等速ジョイント | 乗り心地向上、快適な運転 |

| 近年 | 軽量・高耐久素材、精密設計 | – | 新素材(炭素繊維強化樹脂など) | 燃費向上、運動性能向上 |

| 今後 | 更なる進化 | 電気自動車への対応 | 新たな技術開発 | 静粛性・効率性向上 |