大型車向け:ピンタイプシンクロ機構

車のことを知りたい

先生、「ピンタイプシンクロ機構」って、普通のシンクロ機構と何が違うんですか?

車の研究家

良い質問だね。ピンタイプシンクロ機構は、同期リングをコーン面に押し付けるのに「スラストピン」を使うのが特徴なんだ。このピンが同期リングを動かすことで、ギヤの回転数を合わせるんだよ。

車のことを知りたい

スラストピンで押し付けるんですね。それだと何か良いことがあるんですか?

車の研究家

そうなんだ。ピンタイプはリング径を大きくできるので、同期容量が大きくなる。つまり、大きな力を受けても回転数を合わせることができる。だから、ギヤ径が大きいトラックによく使われているんだよ。

ピンタイプシンクロ機構とは。

『ピンタイプシンクロ機構』は、手動でギアを変える変速機に使われる部品の一つで、ギアの回転速度を合わせるための仕組みです。特に大型トラックのような、大きなギアが使われている車によく使われています。

この仕組みは、同期リングと呼ばれる輪っか状の部品を、ピンを使って斜めの面に押し付けることで、ギアの速度を合わせます。リングが大きいので、素早く回転を合わせることができるのが特徴です。

ギアチェンジのとき、シフトレバーを操作すると、その力が『スリーブ』という部品に伝わります。スリーブは、バネの力でピンを押し付けており、ピンは同期リングの端を押し始めます。すると、リングの斜面が押されて、ギアの回転速度が調整されます。

回転が合うと、スリーブが動き、ギアと噛み合って変速が完了します。ピンの溝の角度が、ギアの噛み合わせをスムーズにする役割を果たしています。

機構の働き

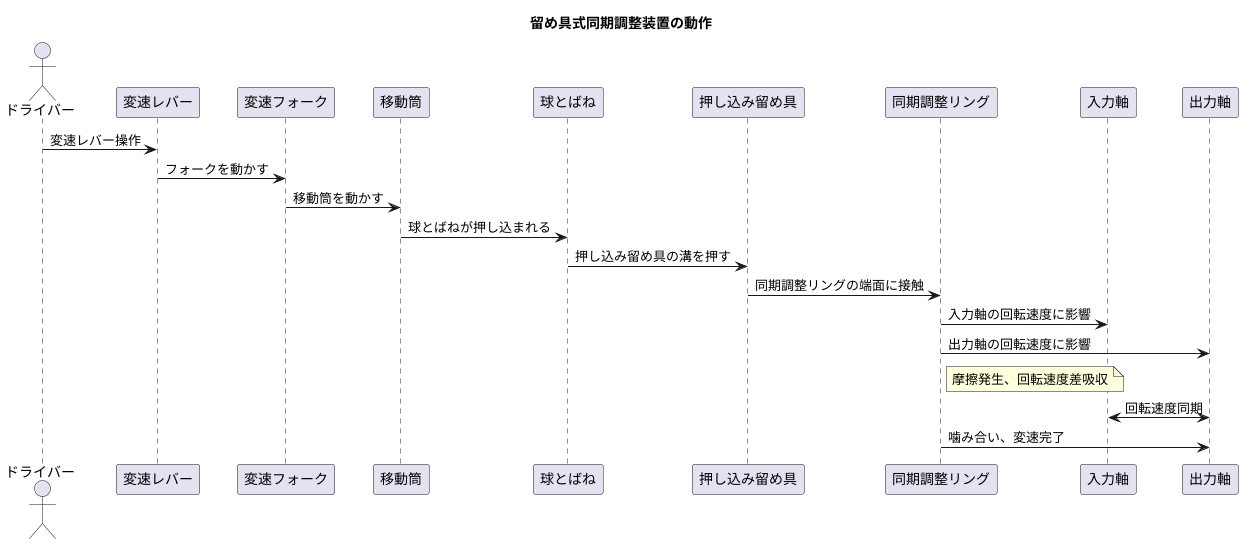

手動で変速操作を行う変速機で、変速を滑らかにするための仕組みの一つに、留め具式の同期調整装置があります。この装置は、押し込み留め具という部品を使って同期調整リングを円錐面に押し付けることで、入力軸と出力軸の回転速度を合わせます。

具体的には、変速レバーを操作すると、変速フォークを介して移動筒が動きます。移動筒には球とばねが組み込まれており、これらが押し込み留め具の溝を押します。すると、押し込み留め具が動き、同期調整リングの端面に接触します。この接触によって、同期調整リングの外側の円錐面が押し付けられ、同期調整が始まります。つまり、入力軸の回転速度が出力軸の回転速度に近づくように調整されるのです。

押し込み留め具と同期調整リングの円錐面の接触は、摩擦を生み出します。この摩擦が、入力軸と出力軸の回転速度の差を吸収する役割を果たします。回転速度の差がなくなると、同期調整リングは噛み合い、変速が完了します。

この一連の動きによって、変速時の衝撃や歯車の損傷を防ぎ、滑らかな変速を可能にしています。留め具式の同期調整装置は、構造が単純で、製造コストも比較的安価であるため、多くの手動変速機に採用されています。また、小型軽量であることも利点の一つです。しかし、高速回転時の耐久性に課題があるため、高性能な車種には、より耐久性の高い別の方式の同期調整装置が用いられることもあります。

大型車への採用

大型車は、人や荷物を多く運ぶため、乗用車よりも大きな力を出す必要があります。この大きな力を出すために、大型車の歯車は大きく頑丈に作られています。歯車を滑らかに切り替えるには、同期機構という部品が不可欠ですが、大型車にはピンタイプ同期機構がよく使われています。

ピンタイプ同期機構は、同期を行うための部品である同期リングと、それを支えるスリーブという部品が、乗用車向けのものより大きく設計されています。この大きな設計が、大型車の大きな歯車と相性が良いのです。大型車は乗用車に比べて大きな力を出すため、同期機構には高い耐久性が求められます。ピンタイプ同期機構は、複数のピンで同期リングとスリーブを繋ぎ、力を分散させる構造になっています。この構造によって、耐久性を高め、大型車の過酷な環境にも耐えられるようになっています。

例えば、急な坂道を登る時や重い荷物を積んで走る時など、エンジンには大きな負担がかかります。このような状況では、歯車にも大きな力がかかり、同期機構もそれに耐えなければなりません。ピンタイプ同期機構は、その頑丈な構造のおかげで、このような状況でもしっかりと機能し、スムーズな歯車の切り替えを可能にします。

そのため、ピンタイプ同期機構は、長距離を走る大型トラックや、多くの乗客を乗せるバスなど、高い負荷がかかる車両に広く採用されているのです。高い耐久性と信頼性が求められる大型車にとって、ピンタイプ同期機構は欠かせない存在と言えるでしょう。

| 項目 | 詳細 |

|---|---|

| 目的 | 大型車の大きな歯車を滑らかに切り替える |

| 種類 | ピンタイプ同期機構 |

| 特徴 | 同期リングとスリーブが乗用車向けより大きく設計 複数のピンで同期リングとスリーブを繋ぎ、力を分散 高い耐久性と信頼性 |

| 利点 | 大きな歯車との相性も良い 高い耐久性を実現 過酷な環境にも耐えられる スムーズな歯車の切り替えが可能 |

| 用途 | 長距離を走る大型トラック 多くの乗客を乗せるバス 高い負荷がかかる車両 |

機構の利点

自動車の変速機には、滑らかな変速操作を実現するために同期機構が不可欠です。その中でも、ピンタイプ同期機構は優れた特性を持つ機構として知られています。この機構の最大の利点は、回転速度の差を吸収する能力、すなわち同期容量が大きいことです。

同期容量とは、変速時にかみ合う歯車の回転速度の差を同期機構が吸収できる範囲のことを指します。この値が大きいほど、より滑らかに、そして素早く変速操作を行うことができます。ピンタイプ同期機構は、他の方式と比べてリングの直径が大きく設計されているため、同期容量が大きくなります。このため、大型車のような大きな力の変動にも対応できるという利点があります。

変速操作を行う際、まず同期機構が作動し、入力軸と出力軸の回転速度を同期させます。ピンタイプ同期機構では、はち巻き溝と呼ばれる螺旋状の溝が設けられています。この溝の角度は、キー式チャンファー角と同じ役割を果たします。キー式チャンファー角とは、かみ合う歯車の角を斜めにカットした部分の角度のことです。はち巻き溝とキー式チャンファー角が協調して働くことで、回転速度の同期が完了すると、スリーブと呼ばれる部品が移動します。

スリーブが移動すると、スプラインと呼ばれる歯車の軸にある溝と、対応する歯車の溝が噛み合います。この噛み合いによって、動力が確実に伝達され、変速が完了します。このように、ピンタイプ同期機構は、はち巻き溝とキー式チャンファー角の巧みな組み合わせにより、確実なギアチェンジを実現しています。これにより、運転者はスムーズで快適な変速操作を行うことができます。大型車から乗用車まで、幅広い車種で採用されているのも、この機構の信頼性の高さを示すものです。

| 機構名 | 特徴 | メリット |

|---|---|---|

| ピンタイプ同期機構 | リング大径設計による同期容量の大きさ、はち巻き溝とキー式チャンファー角による回転速度同期 | 滑らかで素早い変速、大型車のような大きな力の変動に対応可能、確実なギアチェンジ、幅広い車種で採用 |

同期までの流れ

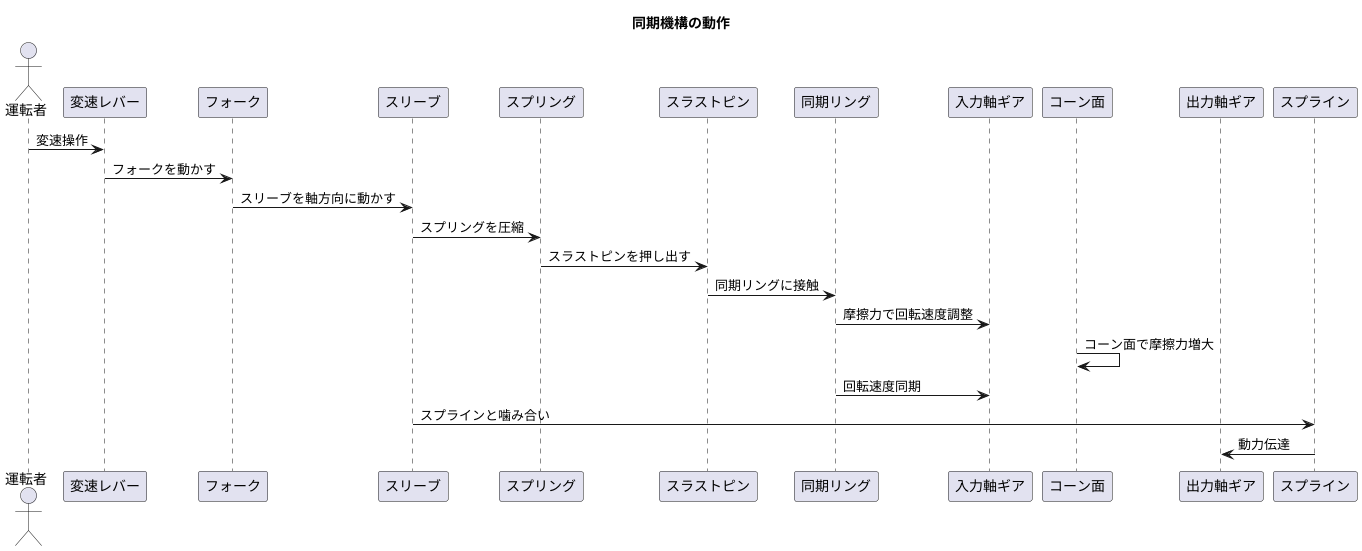

車をスムーズに走らせるためには、変速機で動力の伝達具合を調整する必要があります。この変速機には、同期機構と呼ばれる重要な仕組みが備わっています。それでは、この同期機構がどのように働いて滑らかな変速を実現しているのか、詳しく見ていきましょう。

まず、運転者が変速レバーを操作すると、変速機の内部にあるフォークと呼ばれる部品が動き、スリーブと呼ばれる円筒形の部品を軸方向に動かします。このスリーブの動きが、同期機構の動作の始まりです。スリーブが動くと、スリーブに内蔵されたスプリングの力によって、スラストピンと呼ばれる小さな突起が同期リングに押し付けられます。この同期リングは真鍮などの摩擦に強い材質で作られており、入力軸側のギアと接触しています。

同期リングとギアが接触すると、摩擦力が発生します。この摩擦力によって、回転速度の速い入力軸の回転を同期リングが受け止め、その回転速度を調整します。このとき、同期リングにはコーン面と呼ばれる傾斜のついた面が設けられており、このコーン面とギアのコーン面が押し付けられることで、摩擦力がさらに増大します。この強い摩擦力のおかげで、回転速度の同期が促進されるのです。

入力軸と出力軸側のギアの回転速度が一致すると、スリーブはさらに移動し、ギアとスプラインと呼ばれる歯車が噛み合います。この噛み合いによって動力が伝達され、変速が完了します。

この一連の同期機構の動作は、非常に高速で行われます。そのため、運転者は意識することなく、スムーズな変速操作を行うことができるのです。この同期機構は、快適な運転を実現するために、変速機の中で重要な役割を果たしていると言えるでしょう。

他の機構との比較

変速機には、滑らかに変速操作を行うための同期装置という部品が不可欠です。この同期装置には、様々な種類があり、それぞれに特徴があります。代表的な同期装置として、ピンタイプ、キータイプ、ボール&スプリングタイプが挙げられます。

まず、キータイプは、その小型軽量という特徴から、乗用車に広く採用されています。部品点数が少なく、組み立てが容易なため、製造コストの抑制にも繋がります。しかし、同期させることができる力に限界があり、大型の車両には適していません。大きな力を伝達する必要がある大型車では、変速時に強い衝撃が生じ、キーが破損する可能性があるからです。

次に、ボール&スプリングタイプは、構造が単純で部品点数が少ないため、製造コストが低いという利点があります。また、組み立てが容易であることも、このタイプの魅力の一つです。しかし、ピンタイプと比較すると、耐久性や同期性能の面で劣ります。特に、繰り返し使用による劣化が大きく、長期間の使用には不向きです。また、同期させることができる力の大きさも限られています。

最後に、ピンタイプは、他の二つのタイプと比べて耐久性と同期性能に優れています。複数のピンを用いることで、大きな同期容量を確保できるため、大型車のような高い負荷がかかる車両にも対応可能です。また、摩耗や劣化にも強く、長期間にわたって安定した性能を発揮します。ただし、構造が複雑で部品点数も多いため、製造コストは高くなります。

このように、それぞれの同期装置には長所と短所があります。そのため、車両の大きさや用途、求められる性能などを考慮して、最適な同期装置が選ばれます。大型車の場合は、高い耐久性と大きな同期容量が必要となるため、ピンタイプが最適な選択と言えるでしょう。一方、乗用車の場合は、小型軽量でコストを抑えられるキータイプが選ばれることが多いです。

| タイプ | 特徴 | 長所 | 短所 | 適用車両 |

|---|---|---|---|---|

| キータイプ | 小型軽量、部品点数少、組み立て容易 | 製造コスト低 | 同期力に限界、大型車不向き | 乗用車 |

| ボール&スプリングタイプ | 構造単純、部品点数少 | 製造コスト低、組み立て容易 | 耐久性・同期性能低い、劣化が大きい | – |

| ピンタイプ | 耐久性・同期性能高い、高負荷対応 | 高耐久、高同期性能 | 製造コスト高、構造複雑 | 大型車 |

今後の展望

車が電気を動力源とするようになりつつある中で、手動で変速する仕組みの需要は減ってきています。しかし、大きな車においては、手動変速の頑丈さや燃費の良さが今でも高く評価されており、これからも一定の需要が見込まれます。そのため、ピンタイプシンクロ機構についても、改良が続けられていくと考えられます。

例えば、摩擦する材料を改良することで、より長く使えるようにしたり、軽くすることで燃費を向上させたりすることが期待されます。また、車に電気を動力源として使う技術を取り入れることで、新しい変速システムが生まれる可能性もあります。

具体的には、摩擦材の改良は、高温や高圧に耐えられる新しい素材の開発が必要です。摩擦係数を最適化することで、滑らかな変速と耐久性の両立を目指します。また、機構全体の軽量化は、燃費向上に直結します。部品の材質変更や形状の見直しによって、軽量化を実現しつつ強度を維持することが求められます。

さらに、電気で動く仕組みとの組み合わせも研究されています。例えば、モーターと手動変速を組み合わせることで、燃費を良くし、運転の楽しさを残すことが考えられます。状況に応じてモーターとエンジンの出力比率を調整することで、最適な走行性能を実現できます。

このように、ピンタイプシンクロ機構は、大きな車の進化と共に、これからも進化を続けていくでしょう。環境性能と運転性能の両立を目指し、技術開発は続いていくと考えられます。

| 項目 | 内容 |

|---|---|

| 現状 | 電気自動車の普及により、手動変速機の需要は減少傾向にあるが、大型車では頑丈さや燃費の良さから一定の需要がある。 |

| ピンタイプシンクロ機構の改良点 |

|

| 将来展望 | 環境性能と運転性能の両立を目指し、技術開発が継続され、大型車と共に進化していく。 |