逆エリオット型:操舵機構の深淵

車のことを知りたい

『逆エリオット型キングピン方式』って、よく聞くんですけど、どんなものかよくわからないんです。

車の研究家

そうですね。『逆エリオット型キングピン方式』は、車のハンドル操作をタイヤに伝えるための重要なしくみです。簡単に言うと、コの字型をした部品の間に車軸の先端を入れて、キングピンという軸でつなげることで、タイヤの向きを変えることができます。

車のことを知りたい

コの字型の部品って、どんな形ですか?

車の研究家

ステアリングナックルと呼ばれる部品で、ちょうどフォークのような形をしています。このフォークの間に車軸の先端を差し込んで、キングピンという軸で固定するんです。この方式は、現在最も広く使われているんですよ。

逆エリオット型キングピン方式とは。

車の操舵方式の一つである『逆エリオット型キングピン方式』について説明します。この方式は、キングピン方式の種類の一つで、ハンドル操作でタイヤの向きを変える仕組みです。コの字型に開いた部品(ステアリングナックル)の間に車軸の先端をはめ込み、キングピンと呼ばれる軸でつなげています。キングピンを支点にしてタイヤの向きを変えることで、車が曲がることができます。この方式は、キングピン方式の中でもっとも広く使われています。

逆エリオット型の概要

自動車の舵取り装置は、運転者のハンドル操作をタイヤの回転動作へと変換する重要な仕組みです。その中で、キングピン方式は古くから使われてきた方式の一つで、逆エリオット型はその中でも特に広く採用されている代表的な種類です。

この方式は、舵取り節、車軸、そしてキングピンと呼ばれる軸を組み合わせて作られています。コの字型に開いた舵取り節の間に車軸の先端を挟み込み、キングピンでつなげることで、タイヤの向きを変える仕組みです。構造は簡潔でありながら、頑丈で信頼性が高いため、多くの車種で使われています。

特に、商用車や大型車など、高い耐久性が求められる車においては、その信頼性から重宝されています。例えば、トラックやバスなどの大型車は、重い荷物を積載したり、多くの乗客を運んだりするため、舵取り装置には大きな負担がかかります。逆エリオット型は、そのような過酷な条件下でも安定した性能を発揮できるため、これらの車種に最適です。

逆エリオット型の特徴の一つは、キングピンの配置にあります。キングピンは、舵取り節の上端を支点として、下端が車軸に接続されています。この配置により、路面からの衝撃を効果的に吸収し、車体の安定性を向上させることができます。また、キングピンの角度や位置を調整することで、操舵特性を細かく調整することも可能です。

逆エリオット型は、自動車の進化とともに改良が重ねられてきました。例えば、キングピンの軸受け部分には、摩擦を低減するための工夫が凝らされています。また、材料の強度向上や構造の最適化により、耐久性もさらに高められています。これらの改良により、逆エリオット型は現在でも多くの車両で活躍を続けています。今後も、自動車技術の進歩に合わせて、さらなる進化が期待されます。

| 項目 | 説明 |

|---|---|

| 方式 | キングピン方式(逆エリオット型) |

| 構成 | 舵取り節、車軸、キングピン |

| 仕組み | コの字型の舵取り節で車軸を挟み込み、キングピンで繋ぎ、タイヤの向きを変える。 |

| 特徴 | 簡潔、頑丈、信頼性が高い、路面からの衝撃吸収、操舵特性調整可能 |

| 利点 | 高い耐久性、安定した性能 |

| 用途 | 商用車、大型車(トラック、バスなど) |

| 改良点 | キングピンの軸受け部分の摩擦低減、材料強度向上、構造最適化 |

機構の仕組み

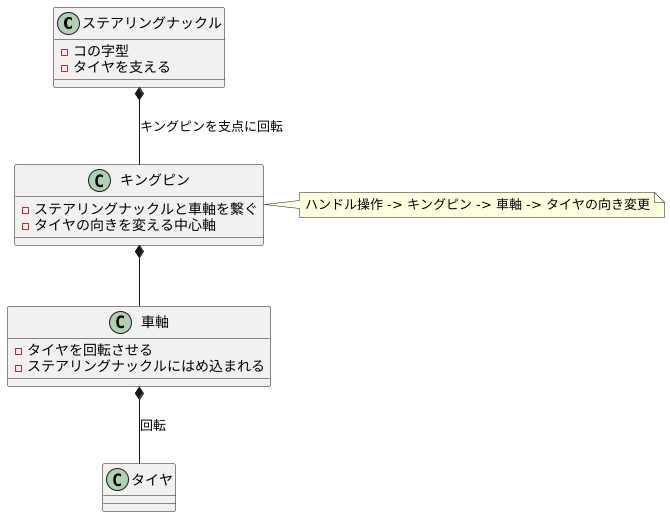

車の動きを左右する機構、逆エリオット型キングピン方式の仕組みをご説明します。この機構は主に三つの部品で構成されています。一つ目は、ステアリングナックルと呼ばれる部品です。これは「コの字」のような形をしており、両端でタイヤを支えています。この部品が、機構全体の土台となる重要な部分です。二つ目は、車軸です。タイヤを回転させるための軸で、先端がステアリングナックルにはめ込まれています。タイヤの回転を支える重要な役割を担っています。三つ目は、キングピンと呼ばれる軸です。この軸は、ステアリングナックルと車軸を繋ぎ、タイヤの向きを変える中心軸として機能します。

運転者がハンドルを回すと、その動きはステアリングナックルに伝わります。すると、キングピンを支点にして車軸が回転し、タイヤの向きが変わります。これによって、車は思い通りに曲がる事ができるのです。このキングピンを中心とした回転運動が、逆エリオット型キングピン方式の核となる仕組みです。

この方式は、構造が比較的単純であるため、部品点数が少なく、整備しやすいという利点があります。部品が少ないという事は、故障のリスクも低減でき、整備にかかる費用を抑えることにも繋がります。また、頑丈な構造なので、耐久性にも優れています。長く安心して車を使用するためには、耐久性は重要な要素です。これらの利点から、逆エリオット型キングピン方式は、多くの車に採用されている信頼性の高い機構と言えるでしょう。

他の方式との比較

車を動かすために欠かせない操舵機構。その種類は一つではなく、様々な方式が存在します。ここでは、逆エリオット型キングピン方式を中心に、他の方式と比べながらそれぞれの持ち味を見ていきましょう。

逆エリオット型キングピン方式は、構造が単純で頑丈という大きな利点を持っています。部品点数が少なく、組み立てやすいという点も魅力です。整備のしやすさや、壊れにくいといった信頼性の高さから、大型の車や悪路を走る車などに採用されることが多いです。しかし、ハンドルを切る際に力がいることや、路面の凹凸による振動がハンドルに伝わりやすいという点がデメリットと言えるでしょう。

一方、小型車や乗用車に多く使われているのがラックアンドピニオン方式です。この方式は、ハンドル操作が軽く、女性でも楽に運転できます。また、路面からの振動がハンドルに伝わりにくいので、快適な運転を楽しむことができます。ただし、逆エリオット型キングピン方式と比べると、耐久性の面では劣ると言わざるを得ません。

もう一つの方式として、ボールナット方式があります。こちらもラックアンドピニオン方式と同様に操舵力は軽いです。しかし、構造が複雑で、部品の製造にも高い精度が求められるため、どうしてもコストがかさんでしまいます。

このように、操舵機構にはそれぞれ異なる特徴があります。車の種類や用途、求められる性能によって、最適な方式は異なってきます。頑丈さが求められる車には逆エリオット型キングピン方式、快適な運転性能が求められる車にはラックアンドピニオン方式といったように、それぞれの長所と短所を理解した上で、適切な方式が選ばれているのです。

| 操舵機構の種類 | 長所 | 短所 | 主な採用車種 |

|---|---|---|---|

| 逆エリオット型キングピン方式 | 構造が単純で頑丈、整備しやすい、壊れにくい | ハンドル操作が重い、路面からの振動がハンドルに伝わりやすい | 大型車、悪路を走る車 |

| ラックアンドピニオン方式 | ハンドル操作が軽い、路面からの振動がハンドルに伝わりにくい | 耐久性が劣る | 小型車、乗用車 |

| ボールナット方式 | 操舵力が軽い | 構造が複雑、コストが高い | – |

利点と欠点

逆エリオット型キングピン方式は、強くて壊れにくいことが一番の特長です。部品数が少なく、構造も単純なので、故障する可能性が低くなります。頑丈な作りなので、厳しい環境でも安定した性能を発揮します。特に、大きな荷物を持つトラックなどの車には、この丈夫さは大きな利点です。重い荷物を積んでも、しっかりと支えることができるからです。

しかし、欠点もあります。ハンドルを回すのに力がいることです。ハンドル操作に力がいると、運転する人の負担が大きくなってしまいます。また、道路の揺れがハンドルに伝わりやすいのも困りものです。道路のデコボコや段差を乗り越える時、ハンドルに強い揺れが伝わってくると、運転の心地よさが失われてしまいます。

逆エリオット型は、部品点数が少ないため整備の手間が省けるという利点もあります。点検や修理の回数も少なく、整備にかかる費用を抑えることができます。これは、事業者にとっては大きなメリットとなります。部品が少ないため、軽量化にも貢献します。車両全体の重量が軽くなると、燃費の向上にもつながります。

一方で、操舵感がやや鈍いという欠点もあります。路面からの情報が伝わりにくいため、繊細なハンドル操作が求められる場面では、他の操舵機構に比べて劣る部分があります。また、高速走行時の安定性もやや低い傾向があります。これらの欠点を補うためには、適切なサスペンションやステアリングシステムとの組み合わせが重要になります。

このように、逆エリオット型キングピン方式には、様々な利点と欠点があります。車の用途や特性に合わせて、最適な操舵機構を選ぶことが大切です。例えば、頑丈さが求められるオフロード車や商用車には適していますが、繊細な操舵感が求められるスポーツカーには不向きです。それぞれの車の特性を理解した上で、最適な機構を選ぶことが、安全で快適な運転につながります。

| 項目 | メリット | デメリット |

|---|---|---|

| 強度・耐久性 | 強くて壊れにくい。部品数が少なく、構造が単純。厳しい環境でも安定した性能。重い荷物を積んでも支えられる。 | |

| 操作性 | ハンドルを回すのに力がいる。道路の揺れがハンドルに伝わりやすい。 | |

| 整備性 | 部品点数が少ないため整備の手間が省ける。点検や修理の回数が少なく、費用を抑えることができる。軽量化にも貢献。 | |

| 操舵感 | 操舵感がやや鈍い。路面からの情報が伝わりにくい。高速走行時の安定性もやや低い。 |

今後の展望

車は私たちの生活に欠かせない移動手段であり、その技術は常に進化を続けています。中でも、車の動きを左右する操舵機構は、安全性や快適性に直結する重要な部分です。近年は電子制御技術の進歩により、操舵機構も大きな変化を遂げています。

かつて油圧でハンドル操作を補助していたパワーステアリングは、今では電動パワーステアリングが主流になりつつあります。電動パワーステアリングは、油圧を使わないため環境負荷が小さく、燃費向上にも繋がります。また、ハンドル操作をコンピューターが制御することで、より精密な運転支援を可能にしています。例えば、駐車時のハンドル操作を自動で行う自動駐車機能や、車線から逸脱しそうになった際にハンドル操作を補正する車線維持支援機能などは、電動パワーステアリングの進化によって実現した技術です。

さらに、自動運転技術の発展も操舵機構の進化を加速させています。完全自動運転の実現に向けて、ハンドル操作だけでなく、アクセルやブレーキ操作もコンピューターが制御するシステムの開発が進んでいます。このような高度な自動運転システムでは、操舵機構は単なるハンドル操作の補助装置ではなく、車の動きを総合的に制御する重要な役割を担うことになります。

従来から広く使われている逆エリオット型キングピン方式は、構造が単純で耐久性が高いという利点があります。そのため、現在でも多くの車種で採用されています。しかし、電動パワーステアリングや自動運転技術といった新しい技術との組み合わせが難しいという課題もあります。今後、より高度な操舵システムが普及していくにつれて、逆エリオット型キングピン方式は徐々に他の方式に置き換えられていく可能性があります。

自動車メーカーは、常に市場のニーズや技術の進歩を把握し、最適な操舵機構の開発に取り組む必要があります。より安全で快適な運転を実現するために、操舵機構の進化はこれからも続いていくでしょう。

| 操舵機構の進化 | 特徴 | 利点 | 課題 |

|---|---|---|---|

| 油圧式パワーステアリング | 油圧でハンドル操作を補助 | – | – |

| 電動パワーステアリング | 電動でハンドル操作を補助 コンピューター制御による精密な運転支援 |

環境負荷が小さい 燃費向上 自動駐車機能 車線維持支援機能 |

– |

| 自動運転システム | ハンドル、アクセル、ブレーキ操作をコンピューターが制御 | 完全自動運転の実現 | – |

| 逆エリオット型キングピン方式 | 構造が単純 耐久性が高い |

現在でも多くの車種で採用 | 電動パワーステアリングや自動運転技術との組み合わせが難しい |

まとめ

くるまの進む向きを変えるための大切な部品、操舵機構。その中でも、逆エリオット型キングピン方式は、古くから多くの車、特に荷物を運ぶ車や大きな車に使われてきました。その理由は構造が単純で壊れにくく、安心して使えるからです。

この方式は、主に三つの部品でできています。まず、タイヤを支える「ステアリングナックル」。次に、車軸の役割を持つ「車軸」。そして、この二つをつなぎ、回転の中心となる「キングピン」です。ハンドルを回すと、このキングピンを軸にして車軸が回転し、タイヤの向きが変わります。

他の操舵機構と比べると、ハンドルを回すのに少し力が必要になります。しかし、頑丈で壊れにくいため、重い荷物を積んで走る車や、悪路を走る車にはとても向いています。

近ごろは、コンピューターを使った新しい操舵システムも出てきています。自動で車を走らせる技術も進歩しています。しかし、逆エリオット型キングピン方式は、その信頼性の高さから、これからも使われ続けるでしょう。例えば、工事現場などで使われる車や、農作業で活躍する車など、力強さと耐久性が求められる場面では、特にその真価を発揮するはずです。

とはいえ、車の技術は日々進歩しています。より安全で快適な運転を実現するために、常に新しい技術を取り入れ、より良い操舵機構の開発が必要です。逆エリオット型キングピン方式の長所を生かしつつ、欠点を克服する研究も続けられています。未来の車は、どんな方法で向きを変えるのか、これからも目が離せません。

| 項目 | 内容 |

|---|---|

| 方式名 | 逆エリオット型キングピン方式 |

| 主な用途 | 荷物運搬車、大型車、工事車両、農業車両 |

| 長所 | 構造が単純、壊れにくい、頑丈、信頼性が高い |

| 短所 | ハンドル操作に力が必要 |

| 構成部品 | ステアリングナックル、車軸、キングピン |

| 動作原理 | ハンドル操作 -> キングピンを軸に車軸回転 -> タイヤ向き変更 |

| 将来性 | 信頼性の高さから、今後も特定用途で使用が継続される見込み。改良研究も進行中。 |