高性能エンジンを実現するアルミニウム合金メタル

車のことを知りたい

先生、「アルミニウム合金メタル」って、普通のアルミニウムとは何が違うんですか?

車の研究家

いい質問だね。アルミニウム合金メタルは、アルミニウムにスズなどを混ぜた合金だよ。混ぜることで、普通のアルミニウムより強度や耐食性、耐熱性などが向上するんだ。

車のことを知りたい

なるほど。でも、スズを混ぜる割合で何か変わるんですか?

車の研究家

そうなんだ。スズの量が多いと、部品同士がなじみやすく、摩耗しにくくなるけど、熱で膨張しやすくなる。だから、部品同士の隙間を大きめに取らないといけないんだよ。逆に、鉛を混ぜると、なじみやすさと耐食性がもっと良くなるんだ。レーシングカーのエンジンなど、特別な性能が必要な時に使われることが多いね。

アルミニウム合金メタルとは。

車のパーツに使われる『アルミニウム合金メタル』について説明します。これは、アルミニウムに10~20%の錫を混ぜた軸受け合金です。ホワイトメタルや銅系の合金と比べて、重い荷重に耐えることができ、錆びにくく、疲れにくく、高い温度にも耐えられます。また、他の合金よりも幅を狭く作ることができます。錫の含有量が多いものは、周りの部品と馴染みやすく、すり減りにくいという特徴がありますが、熱で膨張しやすいので、オイルの通り道を広くする必要があります。さらに、アルミニウムに10%弱の鉛を混ぜたものもあり、これは馴染みやすさと錆びにくさをより高めたものです。特に、すり減りにくさが求められるレース用のエンジンなどで使われています。

アルミニウム合金メタルとは

軽くて強い金属であるアルミニウムは、様々な物を作るのに使われていますが、そのままでは柔らかすぎるため、他の金属を混ぜて合金として利用されることが多くあります。自動車のエンジン内部の重要な部品である軸受けにも、アルミニウム合金が使われています。これは、主にアルミニウムに錫を1割から2割ほど混ぜて作られます。

このアルミニウム合金製の軸受けは、従来使われてきた白い金属(ホワイトメタル)や銅を使った軸受けに比べて、たくさんの優れた点があります。まず、エンジンが動いている時に発生する大きな力に耐える強さがあります。次に、錆びたり、繰り返し力を受けて壊れたりするのに強いという点も優れています。さらに、高い温度にも耐えられる性質も持ち合わせています。これらの特徴のおかげで、エンジンはより高い性能を出すことができるようになります。

また、アルミニウム合金製の軸受けは、他の金属製の軸受けよりも薄く作ることができるので、エンジンの軽量化にも役立ちます。近年の自動車業界では、燃費を良くして環境への負担を減らすことが求められており、エンジンの軽量化は重要な課題となっています。アルミニウム合金製の軸受けはこのような時代の要請に応える材料として注目を集めています。

加えて、アルミニウム合金は加工しやすいという利点もあります。そのため、複雑な形をした部品を作るのにも適しています。この加工のしやすさも、アルミニウム合金が選ばれる理由の一つです。

このように、アルミニウム合金製の軸受けは、高い強度、耐久性、耐熱性、そして軽量化といった多くの利点を持っているため、自動車の高性能化、燃費向上に大きく貢献していると言えるでしょう。

| 軸受の素材 | 利点 |

|---|---|

| アルミニウム合金 |

|

| ホワイトメタル | (従来素材) |

| 銅 | (従来素材) |

優れた耐荷重性

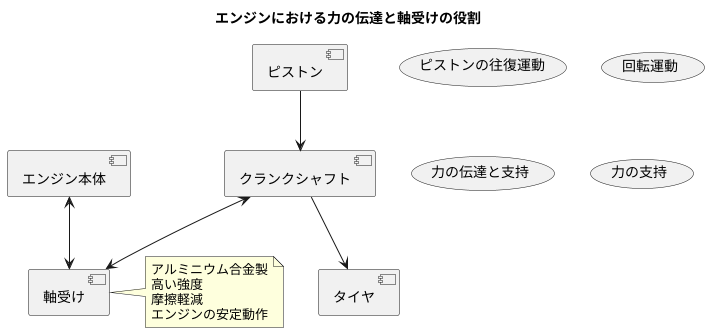

車は、様々な部品が組み合わさって動いています。その中で、動力を生み出す心臓部であるエンジンは、特に大きな力に耐えなければなりません。エンジンの内部では、ピストンと呼ばれる部品が上下に激しく動いて力を生み出しています。このピストンの力は、クランクシャフトという部品に伝わり、回転運動に変換されます。この回転の力が、最終的にタイヤを回し、車を走らせるのです。

ピストンからクランクシャフトへの力の伝達は、非常に大きな負担がかかります。そこで、クランクシャフトとエンジン本体の間には、軸受けと呼ばれる部品が入っています。この軸受けは、摩擦を減らし、クランクシャフトがスムーズに回転するのを助ける重要な役割を担っています。しかし、軸受け自身には、ピストンからの力と、回転するクランクシャフトの力、両方の大きな力が常にかかっています。そのため、軸受けには高い強度が必要です。

アルミニウム合金は、軽いながらも高い強度を持つ優れた材料です。このアルミニウム合金製の軸受けは、エンジンの内部で発生する大きな力に耐えることができ、エンジンの安定した動作を支えています。特に、大きな力を発生させる高出力エンジンや、レーシングカーのように過酷な環境で使用されるエンジンには、高い耐荷重性を持つことが不可欠です。アルミニウム合金製の軸受けは、このような厳しい条件下でもしっかりと機能し、エンジンの性能を最大限に引き出す役割を果たしています。近年では、技術の進歩により、さらに強度を高めたアルミニウム合金も開発されており、より高い性能と信頼性が求められる自動車のエンジン開発に貢献しています。

耐食性と耐疲労性

自動車のエンジンは、高温高圧という過酷な環境にさらされています。このような環境下では、金属部品は腐食や疲労といった劣化現象を起こしやすく、エンジンの性能や寿命に大きな影響を与えます。そこで近年、耐食性と耐疲労性に優れた材料として注目されているのが、アルミニウム合金です。

腐食とは、金属の表面が空気や液体と反応して酸化し、強度が低下する現象です。エンジン内部では、高温の燃焼ガスやエンジンオイルに含まれる添加剤などが腐食の原因となります。アルミニウム合金は、表面に緻密な酸化皮膜を形成することで、この腐食から自身を守り、優れた耐食性を示します。これにより、エンジン部品の劣化を防ぎ、長寿命化に貢献します。

一方、疲労とは、繰り返し負荷がかかることで金属内部に微小な亀裂が発生し、最終的に破損に至る現象です。エンジンのピストンやクランクシャフトなどは、常に振動や圧力変動にさらされているため、疲労による破損のリスクが高い部品です。アルミニウム合金は、高い強度と粘り強さを持ち合わせているため、このような繰り返し負荷に対しても高い耐性を示し、疲労による破損を防ぎます。

特に、アルミニウム合金は軽量であるという利点も持ち合わせています。エンジンの軽量化は、燃費向上や運動性能の向上に大きく貢献します。そのため、アルミニウム合金は、エンジン部品の材料として最適な選択肢の一つと言えるでしょう。

このように、アルミニウム合金の優れた耐食性と耐疲労性は、エンジンの信頼性向上、長寿命化、そして燃費向上に大きく貢献しています。自動車技術の進化に伴い、更なる高性能化が求められる中、アルミニウム合金は今後ますます重要な材料となるでしょう。

| 特性 | アルミニウム合金の利点 | エンジンへの効果 |

|---|---|---|

| 耐食性 | 緻密な酸化皮膜により腐食から保護 | 部品の劣化を防ぎ、長寿命化 |

| 耐疲労性 | 高い強度と粘り強さにより、繰り返し負荷に強い | 疲労による破損を防ぐ |

| 軽量性 | – | 燃費向上、運動性能向上 |

スズの役割となじみ性

自動車のエンジン内部では、様々な金属部品が複雑に組み合わさり、高速で回転運動をしています。中でも、クランクシャフトと呼ばれる重要な部品は、ピストンの往復運動を回転運動に変換する役割を担っています。このクランクシャフトを支えるのが軸受けです。軸受けは、クランクシャフトとの摩擦を減らし、スムーズな回転を助ける重要な役割を果たしています。

この軸受けには、アルミニウム合金にスズを添加した材料がよく使われます。スズは、軸受けになじみ性と耐摩耗性という二つの重要な特性を与えます。なじみ性とは、軸受けがクランクシャフトの形状に馴染む性質のことです。スズを加えることで、軸受けはクランクシャフトのわずかな凹凸に馴染み、より密着した状態になります。これにより、摩擦が減り、エンジンがスムーズに回転できるようになります。また、耐摩耗性とは、摩擦による摩耗に耐える性質のことです。スズは、軸受け表面の強度を高め、摩耗しにくくする効果があります。これにより、軸受けの寿命が延び、エンジンの耐久性が向上します。

しかし、スズには熱による膨張率が高いという特性もあります。つまり、温度が上がると大きく膨張してしまうのです。軸受けに含まれるスズの量が多いほど、この膨張は大きくなります。エンジン内部は温度変化が激しいため、スズの含有量が多いと、軸受けとクランクシャフトの間の隙間(オイルクリアランス)が大きく変化してしまいます。オイルクリアランスは、エンジンオイルの通り道となる重要な隙間です。この隙間が適切でないと、エンジンオイルが十分に循環せず、エンジンの性能低下や故障につながる可能性があります。

そのため、エンジンの設計者は、スズの含有量を精密に調整することで、最適なじみ性、耐摩耗性、そしてオイルクリアランスを確保し、エンジン性能を最大限に引き出しているのです。

| 部品名 | 役割 | 材料 | 特性 | 影響 |

|---|---|---|---|---|

| クランクシャフト | ピストンの往復運動を回転運動に変換 | – | – | – |

| 軸受け | クランクシャフトを支え、摩擦を軽減 | アルミニウム合金+スズ | なじみ性、耐摩耗性、熱膨張率大 | オイルクリアランスの調整が必要 |

| スズの含有量 | ||||

| 多い | – | – | なじみ性、耐摩耗性↑、熱膨張↑ | オイルクリアランス変化大 |

| 少ない | – | – | なじみ性、耐摩耗性↓、熱膨張↓ | オイルクリアランス変化小 |

鉛の添加とレーシングエンジン

競技用の車の心臓部である高性能エンジン、特に回転数が非常に高く、大きな力を出す競技用エンジンでは、内部の部品同士の摩擦による摩耗が大きな問題となります。この問題を解決するために、様々な工夫が凝らされています。その一つが、エンジン部品の材料に鉛を加える工夫です。

エンジン内部の軸受けと呼ばれる部品は、回転する軸を支える重要な役割を担っています。この軸受けには、アルミニウムを主成分とした合金がよく使われます。アルミニウム合金は軽くて丈夫なため、エンジンの軽量化に役立ちます。しかし、高速で回転する軸を支えるには、更なる工夫が必要です。そこで、アルミニウム合金に鉛を加えることで、軸受けの性能を向上させています。

鉛を加えることで得られる効果は主に二つあります。一つ目は、部品同士の馴染みを良くする効果です。鉛は柔らかく、滑りやすい性質を持っているため、軸と軸受けの接触面をスムーズにします。これにより、摩擦による抵抗を減らし、エンジンの回転を滑らかにすることができます。二つ目は、摩耗しにくくする効果です。鉛は摩擦熱を吸収し、摩耗を軽減する役割を果たします。特に、競技用エンジンは高い温度と圧力にさらされるため、この効果は非常に重要です。

さらに、鉛を加えることで、エンジンのかかり具合を良くする効果も期待できます。エンジン内部の部品は、停止状態から動き出す際に大きな摩擦抵抗を受けます。鉛を加えることでこの抵抗を減らし、エンジンをスムーズに始動させることができます。

このように、鉛を加えたアルミニウム合金は、競技用エンジンの過酷な環境下で優れた性能を発揮するために欠かせない材料となっています。高い回転数、大きな力、そして急激な温度変化といった厳しい条件下でも、安定して性能を発揮することを可能にしているのです。

| 工夫 | 効果 | 詳細 |

|---|---|---|

| アルミニウム合金軸受けに鉛を加える | 部品同士の馴染みを良くする | 鉛の柔らかさと滑りやすさで、軸と軸受けの接触面をスムーズにし、摩擦抵抗を軽減。エンジンの回転を滑らかにする。 |

| 摩耗しにくくする | 鉛が摩擦熱を吸収し、摩耗を軽減。高温高圧の競技用エンジンでは特に重要。 | |

| エンジンのかかり具合を良くする | 始動時の摩擦抵抗を減らし、スムーズな始動を可能にする。 |

将来への展望

車は私たちの暮らしに欠かせないものとなり、その技術は絶え間なく進歩を続けています。中でも動力源である発動機は、時代の変化とともに様々な課題に直面しています。燃料を効率的に使い、環境への負担を軽くし、なおかつ力強い走りを実現することは、自動車開発における永遠のテーマと言えるでしょう。発動機の性能向上は、使用する材料の進化と密接に関係しています。そこで注目されているのが、軽くて丈夫な金属であるアルミニウムを主成分とした合金です。

アルミニウム合金は、従来の鉄よりも軽く、燃費の向上に大きく貢献します。車体が軽くなれば、同じ量の燃料でより長い距離を走ることが可能になるからです。また、アルミニウムはリサイクルしやすい素材であるため、環境保護の観点からも大変優れています。使い終わった部品を回収し、再利用することで資源の無駄を省き、環境負荷を低減することに繋がります。さらに、アルミニウム合金は強度も高く、加工もしやすいため、複雑な形状の部品を作ることも可能です。これは、発動機の設計自由度を高め、より高性能な車作りを可能にします。アルミニウム合金は、燃費、環境、性能、全てにおいて高い潜在能力を秘めた素材と言えるでしょう。

しかし、アルミニウム合金の進化はこれで終わりではありません。現在も、様々な研究開発が行われています。例えば、他の金属をわずかに混ぜ合わせることで、さらに強度や耐熱性を高める研究や、製造方法を工夫することで、より複雑な形状の部品を効率的に作る研究などが進められています。これらの技術革新によって、アルミニウム合金は将来、より幅広い車種で採用されることが期待されています。より軽く、より強く、より環境に優しい車を作るために、アルミニウム合金の進化はこれからも続いていくでしょう。その進化は、私たちの移動手段をより快適で、持続可能なものへと変えていく力となるはずです。

| 項目 | 説明 |

|---|---|

| 軽量性 | 従来の鉄より軽く、燃費向上に貢献 |

| リサイクル性 | 資源の無駄を省き、環境負荷を低減 |

| 強度と加工性 | 強度が高く、複雑な形状の部品製造が可能 |

| 将来の展望 | 更なる強度・耐熱性向上、複雑な形状の効率的製造、幅広い車種での採用 |