モジュラーエンジン:車の心臓部を解剖する

車のことを知りたい

先生、「モジュラーエンジン」って、どういう意味ですか? いろいろ種類があるエンジンを簡単に作れるようにするっていうのは、なんとなくわかるんですけど、もう少し詳しく教えてください。

車の研究家

そうですね。モジュラーエンジンとは、エンジンを作る上での基本的な設計を共通化することで、4気筒、6気筒、8気筒といった、様々な種類のエンジンを効率よく作れるようにしたものです。例えるなら、おもちゃのブロックを組み立てるように、共通の部品を使って色々な形のエンジンを作れるようにした仕組みと言えるでしょう。

車のことを知りたい

なるほど!おもちゃのブロックみたいですね。でも、どうしてそんなことができるんですか? エンジンの中身って、それぞれ違っているんじゃないですか?

車の研究家

いい質問ですね。モジュラーエンジンでは、シリンダーとシリンダーの間の距離(シリンダーピッチ)や、シリンダーの中をピストンが動く距離(ストローク)といった基本的な寸法を共通化しています。これによって、例えば4気筒エンジンの部品を組み合わせることで、6気筒や8気筒エンジンを作ることもできるようになるのです。部品を共通化することで、無駄な部品が減り、コスト削減にも繋がります。

モジュラーエンジンとは。

『組み立て式エンジン』という車の用語について説明します。これは、エンジンの基本設計を同じにして、4気筒、5気筒、6気筒、8気筒、12気筒といった様々な種類のエンジンを簡単に作れるようにしたものです。 これにより、エンジンの生産効率が上がり、部品の使い回しができるようになります。例えば、4気筒エンジンを1.5倍して6気筒エンジンを作ったり、シリンダー同士の間隔は同じまま、シリンダーの直径やピストンの動く距離を変えることでエンジンの排気量を大きくしたりできます。一般的には4気筒エンジンを基本として、その倍数でいろいろな気筒数のエンジンを作ります。

共通部品で効率化

同じ部品をいろいろな場面で使えるようにする工夫は、車作りにおいてとても大切です。特に、エンジンの部品を共通化することで、大きな効果が生まれます。これは、ちょうど同じ形の積み木を組み合わせて、いろいろな形の建物を作るようなものです。

この共通化された部品を使ったエンジンの作り方を、「組み立て式エンジン」と呼びます。たとえば、エンジンの心臓部であるシリンダー。このシリンダーとシリンダーの間の距離や、シリンダーの中の直径を同じにすれば、4つのシリンダーを持つエンジンも、6つ持つエンジンも、8つ持つエンジンも、同じ部品を組み合わせて作ることができます。

部品を共通化することで、まず開発にかかるお金を減らすことができます。新しいエンジンを開発するたびに、すべての部品を新しく設計する必要がなくなるからです。また、工場でエンジンを作る際にも、共通の部品を使うことで、効率よく生産できます。これは、工場で使う道具や機械を減らし、作業の手順を簡単にすることができるからです。

さらに、部品の在庫管理も楽になります。いろいろな種類のエンジンに同じ部品を使うので、たくさんの種類の部品を保管しておく必要がなくなり、倉庫のスペースを有効に活用できます。また、どの部品がどれだけ必要なのかを管理するのも簡単になります。

このように、組み立て式エンジンは、車を作るための費用を減らし、より効率的に生産するための、画期的な方法です。まるで積み木のように、自由自在にエンジンを組み立てることができるため、将来の車作りにおいて、ますます重要な技術となるでしょう。

| メリット | 説明 |

|---|---|

| 開発費の削減 | 全ての部品を新規に設計する必要がないため。 |

| 効率的な生産 | 共通部品の使用により、工場の設備や作業工程を簡略化できるため。 |

| 在庫管理の効率化 | 保管部品の種類削減、必要量の管理簡素化による倉庫スペースの有効活用。 |

設計の柔軟性

車の設計において、部品の組み合わせを自由に変えられることは大きな利点となります。これをうまく実現しているのが、部品を組み立てブロックのように扱う「組み合わせ式組み立て構造」です。この構造を採用した車は、まるで積み木細工のように、部品を組み替えることで様々な車種を生み出すことができます。

例えば、動力源である原動機を考えてみましょう。組み合わせ式組み立て構造では、原動機の大きさ(排気量と呼ばれる)を簡単に変えることができます。原動機には、筒状の部品(シリンダー)が複数並んでおり、この筒の中で上下運動する部品(ピストン)が動力を生み出します。シリンダーの配置間隔(シリンダーピッチ)はそのままに、シリンダーの太さ(内径)やピストンの動く距離(ストローク)を調整することで、原動機の大きさを容易に変えることができます。

具体的には、4つのシリンダーを持つ原動機を基本として、シリンダーの太さやピストンの動く距離を変えずにシリンダーの数を増やすだけで、6つや8つのシリンダーを持つ原動機を簡単に作ることができます。また、シリンダーの数は同じでも、シリンダーの太さやピストンの動く距離を変えることで、異なる力強さを持つ原動機を作り分けることも可能です。例えば、シリンダーの太さを大きくすると、力強い原動機になり、ピストンの動く距離を長くすると、なめらかに力が出る原動機になります。

このように、組み合わせ式組み立て構造は、様々な顧客の要望に応えるために大変重要な役割を果たしています。多様な車種を効率的に開発できるだけでなく、顧客一人ひとりの細かい要望にも柔軟に対応できるため、顧客満足度の向上にもつながります。まさに、車の設計における柔軟性を象徴する技術と言えるでしょう。

| 組み合わせ式組み立て構造の利点 | 具体的な例(原動機) |

|---|---|

| 部品の組み合わせを自由に変えられる | シリンダーの数、太さ(内径)、ピストンの動く距離(ストローク)を調整することで、様々な大きさや力強さの原動機を作成可能 |

| 様々な顧客の要望に応えられる |

|

| 多様な車種を効率的に開発できる | 上記のような調整を容易に行うことで、多様なバリエーションの原動機を効率的に開発できる |

| 顧客満足度の向上 | 顧客の細かい要望に柔軟に対応できるため、満足度向上に貢献 |

生産性向上

ものづくりの現場では、いかに効率よく車を作り上げるかが常に課題となっています。その解決策の一つとして、部品の共通化が注目されています。

部品の共通化とは、様々な車種で同じ部品を使うことを指します。例えば、エンジンに使われるボルトやナット、窓ガラスの昇降機、シートの調整レバーなど、多くの部品が共通化の対象となります。これにより、生産ラインを大きく変更することなく、様々な車種を同じ工場で組み立てることができるようになります。一つの生産ラインで多くの車種を製造できれば、設備投資を抑え、効率的に多くの車を生産することが可能になります。これは、工場の稼働率向上に直結し、生産性の向上に大きく貢献します。

また、部品の共通化は、コスト削減にも大きく貢献します。同じ部品を大量に発注することで、部品メーカーとの価格交渉を有利に進めることができます。大量生産による規模の利益も享受でき、製造コストを大幅に削減できます。さらに、保管場所や在庫管理にかかる費用も抑えられます。

共通化された部品は、整備の面でも大きなメリットがあります。整備士は、限られた種類の部品を扱うだけでよいため、部品の知識習得や管理の手間が省けます。必要な部品の種類が少なければ、在庫管理も容易になり、迅速な修理対応が可能になります。顧客にとっても、部品の入手が容易になり、修理にかかる時間と費用を節約できるという利点があります。

このように、部品の共通化は、生産性向上、コスト削減、整備性向上など、多くの利点をもたらします。自動車メーカーは、これらの利点を最大限に活かし、より良い車づくりに取り組んでいます。

| メリット | 詳細 |

|---|---|

| 生産性向上 |

|

| コスト削減 |

|

| 整備性向上 |

|

多気筒エンジンの実現

自動車の心臓部であるエンジンには、様々な種類がありますが、滑らかで力強い走りを実現する方法として、気筒数を増やす、つまり多気筒化という手法があります。一般的に、多気筒エンジンの開発は、4気筒エンジンを土台として行われます。4気筒エンジンは、すでに多くの実績があり、その設計や技術は熟成されています。これを基礎とすることで、6気筒、8気筒、12気筒といったより多くの気筒を持つエンジンの開発においても、設計変更による不具合などのリスクを抑え、開発にかかる時間と費用を大幅に削減できるのです。

4気筒エンジンで培われた技術は、燃費の向上や静粛性といった面でも大きな利点をもたらします。これらの優れた特性は、多気筒エンジンにも受け継がれ、より高性能で環境にも優しいエンジンを実現します。例えば、4気筒エンジンで採用されている、燃料を効率的に燃焼させる技術や、騒音や振動を抑える技術は、そのまま多気筒エンジンにも応用できます。

多気筒エンジンは、気筒数が増えることで、1回の燃焼で発生する力が小さくなり、結果としてエンジンの回転が滑らかになります。また、全体の排気量が増えるため、より大きな力を生み出すことも可能です。滑らかな回転と力強い加速は、高級車やスポーツカーに求められる性能であり、多気筒エンジンは、これらの要求に応える理想的な解決策となります。

このように、4気筒エンジンを基本とする多気筒エンジンの開発は、高性能と環境性能を両立させるための、効率的で効果的な方法と言えるでしょう。自動車メーカーは、この技術を活かし、より魅力的な車を私たちに提供し続けてくれるでしょう。

| 多気筒エンジンのメリット | 根拠 | 具体例 |

|---|---|---|

| 開発コストの削減 | 4気筒エンジンの技術・設計を土台に開発できるため、設計変更によるリスクを抑え、開発時間と費用を削減できる。 | 6気筒、8気筒、12気筒エンジン |

| 燃費向上、静粛性向上 | 4気筒エンジンで培われた、燃費向上や静粛性に関する技術を活用できる。 | 燃料の効率的燃焼技術、騒音・振動抑制技術 |

| 滑らかな回転 | 気筒数増加により1回の燃焼で発生する力が小さくなる。 | 高級車、スポーツカー |

| 力強い加速 | 全体の排気量増加により大きな力を生み出せる。 | 高級車、スポーツカー |

今後の展望

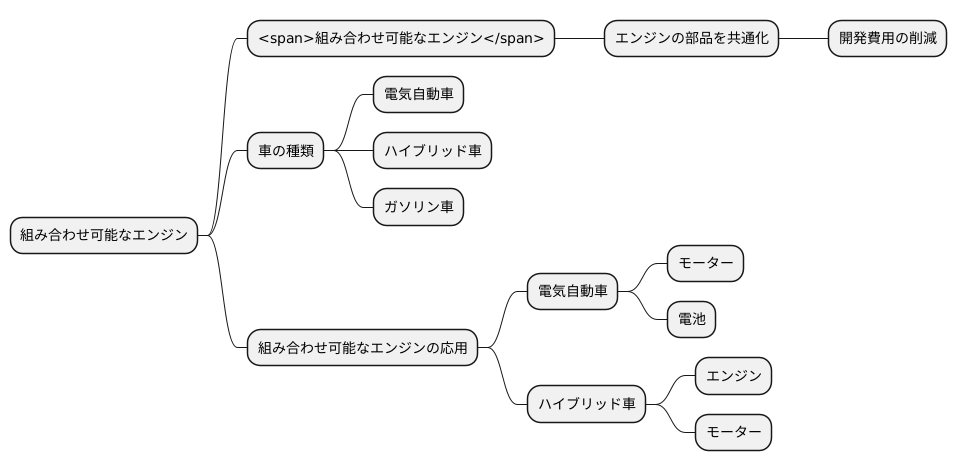

自動車のこれからを考える時、組み合わせ可能なエンジンの重要性は見逃せません。これからの車は、電気の力だけで走るもの、電気とガソリンの両方で走るもの、ガソリンだけで走るものなど、様々な種類が考えられます。このような多様な車を効率的に作るためには、エンジンの部品を共通化することが重要になります。組み合わせ可能なエンジンは、まさにこの共通化を実現する技術なのです。

電気とガソリンを両方使う車の場合、エンジンとモーターを組み合わせた複雑な仕組みが必要ですが、組み合わせ可能なエンジンは、この仕組み作りを容易にします。なぜなら、あらかじめ様々な車種に対応できるように設計されているからです。部品の共通化は、開発にかかる費用を抑えることにもつながります。環境に優しく、お財布にも優しい車を作るためには、開発費用の削減は欠かせません。

さらに、組み合わせ可能なエンジンの考え方は、電気で走る車にも応用できます。モーターや電池の仕組み作りにも、この考え方が取り入れられています。部品を共通化することで、より効率的に、そして柔軟に様々な種類の車を開発することが可能になります。

これから、車の技術はますます進化していくでしょう。電気で走る車が主流になっていく中でも、組み合わせ可能なエンジンの考え方は、車作り全体を支える重要な要素であり続けるでしょう。様々な技術革新が進む自動車産業において、部品の組み合わせは、より良い未来を実現するための重要な戦略と言えるでしょう。