ピストンのオーバリティ:エンジンの心臓を知る

車のことを知りたい

先生、「ピストンのオーバリティ」って楕円のことですよね?なぜ楕円にする必要があるんですか?

車の研究家

そうだね、楕円のことだ。ピストンはエンジンの中で高温にさらされることで膨張するんだけど、その膨張の仕方が上下と左右で違うんだ。だから、冷えている時は楕円にしておいて、温まった時にちょうど良い丸になるように設計されているんだよ。

車のことを知りたい

上下と左右で膨張が違うんですか?どういうことですか?

車の研究家

ピストンにはピンが入っていて、そのピンの入る方向は強度を高めるために、他の部分より熱に強くなっているんだ。だから、ピンのある方向は膨張が少なく、それと直角な方向は膨張が大きくなる。この差をなくすために、あらかじめ楕円にしているんだよ。

ピストンのオーバリティとは。

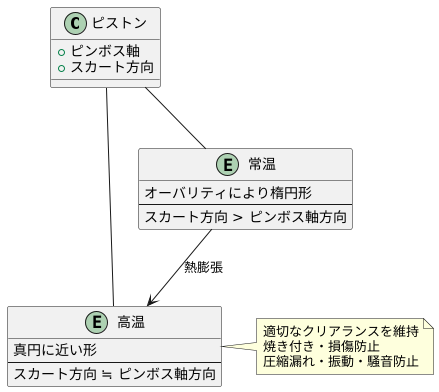

車のエンジンの中でピストンと呼ばれる部品は、熱によって膨らみます。特に、ピストンを支えるピストンピンがある方向に大きく膨らみます。そのため、エンジンが高温になった時にピストンが綺麗な円形になるように、常温ではピストンピン方向よりも、それと直角の方向の直径を少しだけ大きく作ってあります。この、ピストンが楕円になっていることをオーバリティと言い、直径の差は270分の1程度のわずかな違いです。

熱と膨張の関係

車は、燃料を燃やすことで生まれる熱の力を運動の力に変えて走ります。この熱の力を伝える重要な部品の一つが、エンジン内部で上下に動くピストンです。ピストンは、高温高圧の環境で激しく動き続けるため、熱による膨張の影響を大きく受けます。特に、ピストンの中心に開けられた穴にピストンピンが通されますが、この穴の方向、つまりピストンピンの軸方向への膨張が顕著に見られます。これをピンボス方向への膨張と呼びます。

なぜピンボス方向への膨張が大きくなるのでしょうか。その理由は、ピストンの形や材料、そして熱の流れ方にあります。ピストンは円筒形に近い形をしていますが、上面は燃焼室の形状に合わせて複雑な窪みが作られています。また、ピストンの材質は、熱伝導率や強度を考慮して、アルミニウム合金などが用いられます。燃焼によって発生した高温の燃焼ガスは、まずピストン上面に接触し、そこからピストン全体へと熱が伝わっていきます。熱は伝わりやすい方向に流れやすいので、ピストンの中心部よりも外側の方が温度が高くなる傾向があります。この温度のムラが、ピンボス方向への大きな膨張を生み出す原因の一つです。

もし、この熱膨張を考えずにピストンを作ってしまうと、どうなるでしょうか。高温になったピストンは大きく膨張し、周りのシリンダー壁に接触してしまいます。これは、ピストンとシリンダー壁の摩擦抵抗を大きくし、焼き付きや損傷を引き起こす原因となります。最悪の場合は、エンジンが動かなくなってしまうこともあります。

このような事態を防ぐために、ピストンの設計には、熱膨張を精密に計算するだけでなく、様々な工夫が凝らされています。例えば、ピストンに冷却用の油を噴射したり、ピストンの形を工夫することで熱の流れを制御したり、特別な材料を使うことで熱膨張を抑えたりしています。このような技術によって、ピストンはエンジン内部の厳しい環境に耐えられるようになっているのです。

オーバリティの役割

車の心臓部であるエンジン。その中で、ピストンは上下運動を繰り返し、動力を生み出す重要な部品です。このピストンが滑らかに動くためには、周りのシリンダー壁との隙間(クリアランス)が適切に保たれている必要があります。しかし、エンジン内部は高温になるため、ピストンは熱で膨張し、このクリアランスが変わってしまうのです。そこで、ピストンの変形を計算に入れて設計する工夫が必要になります。その工夫の一つが「オーバリティ」です。

ピストンは、中心を通るピンでクランクシャフトと繋がれています。このピストンの中心を通るピンの軸をピンボス軸と呼び、ピンボス軸に直角な方向をスカート方向と呼びます。オーバリティとは、常温のピストンを、ピンボス軸方向よりもスカート方向の直径がわずかに大きい楕円形に作ることです。なぜこのような形にするのでしょうか?それは、ピストンが加熱されると、ピンボス軸方向に大きく膨張する性質があるからです。

エンジンが冷えている時は楕円形だったピストンも、高温になるとピンボス軸方向が膨張し、スカート方向の直径とほぼ等しくなり、真円に近い形になります。このわずかな形状変化によって、高温になってもシリンダー壁とのクリアランスを適切に保つことができるのです。もし、オーバリティが考慮されていないと、高温時にピストンがシリンダー壁に接触してしまい、焼き付きや損傷の原因となります。逆に、クリアランスが広がりすぎると、圧縮漏れや振動、騒音の発生に繋がります。

オーバリティは、エンジンの性能と耐久性を大きく左右する重要な要素です。高温に晒される過酷な環境下で、ピストンが正確に動作するために、熱膨張率や材質の特性などを考慮した緻密な計算と、高度な加工技術が必要になります。まさに、エンジン設計における職人技と言えるでしょう。

オーバリティの大きさ

車の心臓部である機関の、円滑な動きを支える重要な要素の一つに、あまり知られていないけれど重要な「遊び」が存在します。この「遊び」は「通り越し量」とも呼ばれ、機関の内部で働く、動き回る部品とそれを包み込む部品との間の、わずかな隙間を指します。

では、この「通り越し量」はどの程度の大きさなのでしょうか。一般的に、「通り越し量」は部品の直径のおよそ270分の1程度の差が設けられています。これは非常に小さな値で、例えるなら、直径1センチの部品であれば、その「通り越し量」は髪の毛の太さよりもずっと小さいことになります。

このわずかな「通り越し量」が、機関の性能に大きな影響を与えます。もし「通り越し量」が小さすぎると、機関が熱くなった時に、熱で膨らんだ動き回る部品が、それを包み込む部品とぶつかり、傷の原因になります。ちょうど、熱い日に膨らんだ線路が曲がるように、部品も熱で膨らむことを考えなくてはなりません。

逆に、「通り越し量」が大きすぎると、熱を持たない普段の状態では、動き回る部品とそれを包み込む部品との隙間が大きすぎます。これは、せっかく作った力を逃がしてしまうだけでなく、部品同士がぶつかり合って、変な音が出る原因にもなります。ちょうど、大きすぎる靴では、しっかりと地面を蹴ることができず、歩くたびにパカパカと音が鳴ってしまうようなものです。

そのため、「通り越し量」は、機関の種類や使い方に合わせて、最適な値が設定されています。小さな車と大きな車、走る場所や頻度によって、「通り越し量」の適切な値は変わるのです。このように、目に見えないほどの小さな設計が、機関の滑らかな動きを支えているのです。

| 項目 | 説明 | 影響 |

|---|---|---|

| 通り越し量(遊び) | 機関の内部で働く、動き回る部品とそれを包み込む部品との間の、わずかな隙間。 部品の直径のおよそ270分の1程度の差。 |

機関の性能に大きな影響を与える。 |

| 通り越し量が小さすぎる場合 | 機関が熱くなった時に、熱で膨らんだ動き回る部品が、それを包み込む部品とぶつかり、傷の原因になる。 | 機関の故障 |

| 通り越し量が大きすぎる場合 | 動き回る部品とそれを包み込む部品との隙間が大きすぎ、せっかく作った力を逃がしてしまう。 部品同士がぶつかり合って、変な音が出る原因にもなる。 |

出力低下、異音 |

| 最適な通り越し量 | 機関の種類や使い方に合わせて、最適な値が設定されている。 (例: 小さな車と大きな車、走る場所や頻度) |

機関の滑らかな動き |

材質と加工技術

車の心臓部であるエンジンの中で、ピストンは高温・高圧の激しい環境に晒されながら上下運動を繰り返す、極めて重要な部品です。その製造には、特殊な材料と高度な加工技術が欠かせません。

ピストンの材料として広く採用されているのは、軽くて強いアルミニウム合金です。アルミニウムは鉄に比べて3分の1ほどの重さしかなく、エンジンの軽量化に貢献します。また、熱をよく伝える性質を持っているため、燃焼によって発生した熱を効率よく逃がすことができます。しかし、アルミニウム合金は高温に晒され続けると強度が低下してしまうため、高い耐熱性も求められます。そこで、様々な金属を混ぜ合わせて、強度と耐熱性を高めた特別なアルミニウム合金が開発され、ピストン製造に用いられています。

ピストンの形状はエンジンの性能を大きく左右するため、ミクロン単位の精密な加工が必要です。まず、溶かしたアルミニウム合金を型に流し込んで大まかな形を作る鋳造が行われます。その後、切削加工によって余分な部分を削り取り、設計通りの寸法に仕上げていきます。コンピューター制御による精密な加工技術により、複雑な形状のピストンを高精度で作り出すことが可能になっています。

さらに、ピストン表面の摩擦や摩耗を減らすための工夫も凝らされています。ピストンはシリンダーの内壁と常に擦れ合いながら動くため、表面が摩耗しやすいのです。そこで、特殊なコーティングを施すことで、表面の硬度を高め、耐摩耗性を向上させています。また、このコーティングは耐熱性も向上させる効果があり、ピストンの寿命を延ばすことにも繋がっています。

このように、高度な材料技術と精密な加工技術によって、高性能で耐久性に優れたピストンが製造されているのです。これらの技術の進歩は、自動車の燃費向上や環境性能の向上にも大きく貢献しています。

| 項目 | 詳細 |

|---|---|

| 部品名 | ピストン |

| 役割 | エンジン内で高温・高圧の激しい環境に晒されながら上下運動を繰り返す重要な部品 |

| 材料 | アルミニウム合金 ・軽量(鉄の1/3) ・高熱伝導性 ・高い耐熱性を持つ特別な合金 |

| 製造工程 | 1. 鋳造:溶かしたアルミニウム合金を型に流し込む 2. 切削加工:余分な部分を削り、設計通りの寸法に仕上げる。コンピュータ制御による精密加工(ミクロン単位) |

| 表面処理 | 特殊なコーティング ・摩擦/摩耗を軽減 ・硬度/耐摩耗性向上 ・耐熱性向上、長寿命化 |

| 効果 | 燃費向上、環境性能向上に貢献 |

将来の展望

車は私たちの暮らしに欠かせないものとなり、その技術は絶え間なく進歩しています。将来の車は、より環境に優しく、安全で、快適なものになるでしょう。

車の心臓部である原動機は、これまで様々な改良が重ねられてきました。ガソリンを使う原動機では、筒状の部品の設計が出力や燃費を大きく左右します。この部品をより軽く、より強く、そして熱をより効率的に使えるようにする研究が、様々な分野で行われています。新しい素材の開発や、部品を作る技術の進歩、そして計算機を使って様々な条件を想定した試験を行うことで、この部品の性能はますます向上していくでしょう。

原動機の大きさも重要な要素です。同じ大きさの車でも、より大きな原動機を搭載することで、力強い走りが可能になります。しかし、大きな原動機は車体全体の重さを増やし、燃費を悪化させる可能性もあります。将来は、より小さな原動機で高い出力を得る技術がさらに発展していくと考えられます。

環境への配慮も、将来の車にとって重要な課題です。電気で走る車や、水素を燃料とする車の開発が進んでおり、これらの車は排出ガスをほとんど出しません。また、ガソリンを使う原動機でも、排出ガスをよりきれいにする技術の開発が続いています。

安全性の向上も、将来の車に欠かせない要素です。自動でブレーキをかけたり、車線を維持する運転支援装置は既に実用化されていますが、将来は完全に自動で運転する車も登場するでしょう。これらの技術は、交通事故を減らし、より安全な道路環境を実現するでしょう。

快適性も、将来の車が追求する重要な価値です。より静かで振動の少ない乗り心地、そして個々の好みに合わせた車内空間などが実現されるでしょう。

このように、将来の車は様々な技術革新によって、私たちの生活をより豊かで便利なものにしてくれるでしょう。私たちは、これらの技術の進歩を期待しつつ、安全で持続可能な社会の実現に向けて、共に歩んでいく必要があります。

| 項目 | 現状と課題 | 将来の展望 |

|---|---|---|

| 環境性能 | ガソリン車が主流であり、排出ガスが環境問題となる。 | 電気自動車、水素自動車の開発、ガソリン車の排出ガス浄化技術の向上。 |

| 安全性 | 交通事故の発生が社会問題。 | 自動ブレーキ、車線維持支援装置の実用化、完全自動運転車の開発。 |

| 快適性 | 乗り心地、車内空間の更なる向上が求められる。 | 静粛性、振動抑制、個別ニーズに合わせた車内空間の実現。 |

| 原動機 | ガソリンエンジンの出力と燃費の向上、エンジンの小型化、軽量化。 | 小型で高出力なエンジンの開発、新素材、製造技術の進歩、シミュレーション技術の活用。 |