浅皿形燃焼室:ディーゼル機関の心臓部

車のことを知りたい

先生、『浅皿形燃焼室』って、どういうものですか?ディーゼルエンジンの燃焼室の形の一つらしいのですが、よく分かりません。

車の研究家

そうだね。『浅皿形燃焼室』は、ディーゼルエンジンの燃焼室の一種で、ピストンヘッドに浅いお皿のようなへこみがある形だよ。このへこみが燃焼室になっているんだ。特に、燃料を霧状に噴射する直接噴射式のディーゼルエンジンで使われていることが多いよ。

車のことを知りたい

『浅いお皿』のような形をしているということは、他の燃焼室と比べて何か利点があるのですか?

車の研究家

その通り。浅皿形燃焼室は、燃料の噴射の仕方や空気の流れを調整することで、効率よく燃焼させることができるんだ。特に、大きなディーゼルエンジンで、エンジンの回転数が低い時に効果を発揮するよ。燃料を噴射するノズルの穴の大きさや数、噴射する方向などが重要になってくるんだ。

浅皿形燃焼室とは。

ディーゼルエンジンの燃焼室の一種で「浅い皿型燃焼室」というものについて説明します。これは、ピストンの上に浅い皿のような形をした燃焼室を持つディーゼルエンジンのことで、燃料を噴射するノズルに小さな穴がたくさん開いたものと、高い圧力で燃料を噴射する仕組み、そして空気をあまり渦巻かせない、もしくは全く渦巻かせない仕組みと組み合わせて使われます。主に、回転数が低い中型や大型のエンジンで使われることが多いです。この形の燃焼室では、燃料の噴射の勢いと広がり方が、空気の利用効率に大きく影響します。そのため、燃料を噴射する穴の大きさや数、噴射する方向などを適切に設定することが重要です。具体的には、噴射の勢いが足りないと、空気がうまく使われずに燃焼効率が悪くなります。逆に勢いが強すぎると、燃焼室の壁に燃料が付着してしまい、これも効率を悪くする原因となります。さらに、噴射の広がり方も重要で、燃料が均一に広がらなければ、燃焼が不均一になり、排気ガスが悪化したり、エンジンの出力が不安定になったりする可能性があります。これらのことから、浅い皿型燃焼室を持つディーゼルエンジンでは、燃料噴射の細かい調整が、エンジンの性能を大きく左右する重要な要素となります。

浅皿形燃焼室とは

浅皿形燃焼室は、ディーゼル機関の動力源となる燃焼室の形状の一つです。ピストン頭頂部に浅い皿のようなへこみを設けた形状から、その名が付けられています。このへこみが燃焼室となり、燃料と空気が混ざり合い、燃焼することでピストンを動かす力を生み出します。ディーゼル機関の中でも、燃料を高圧で噴射する直接噴射式に多く用いられています。

他の形状の燃焼室と比較すると、構造が比較的単純であるため、製造費用を抑えることができるという利点があります。また、燃焼室の容積が大きいため、多くの燃料を噴射することができ、大きな力を得ることができます。これは、大型の車両や建設機械などの高い出力を必要とする用途に適しています。

しかし、燃焼室の表面積が大きいため、熱が逃げやすく、燃費が悪くなる傾向があります。熱は燃焼室の壁から外部に逃げてしまうため、燃料のエネルギーが効率的に動力に変換されません。このため、燃費を良くするための技術開発が盛んに行われています。

例えば、熱を伝えにくい材料を用いることで、熱の損失を減らす工夫などが行われています。他にも、燃料噴射の圧力やタイミング、噴射口の形状などを最適化することで、燃焼効率を向上させる取り組みも進められています。これらの技術開発により、浅皿形燃焼室の燃費は年々向上しており、環境負荷の低減にも貢献しています。今後も、更なる燃費向上や排出ガス低減を目指し、様々な技術開発が期待されています。

| 項目 | 内容 |

|---|---|

| 形状 | ピストン頭頂部に浅い皿のようなへこみを設けた形状 |

| 用途 | ディーゼル機関の直接噴射式に多く用いられる |

| メリット |

|

| デメリット | 燃焼室の表面積が大きく、熱が逃げやすいため、燃費が悪くなる傾向がある |

| 燃費改善策 |

|

仕組みと利点

浅皿形燃焼室は、その名の通り、ピストン頭頂部に浅い皿のような形状の窪みを設けた燃焼室です。このお皿のような窪みの中に燃料が噴射され、空気と混ざり合って燃焼します。まるで料理をするように、このお皿が燃料と空気の混合場となるわけです。

燃料の噴射には、多数の小さな穴が開いた噴射口が用いられます。この噴射口から高圧で燃料を噴射することで、燃料は霧状に広がり、空気と素早く均一に混合されます。霧吹きで水をまく様子を想像してみてください。細かな霧状にすることで、表面積が広がり、空気との接触が増えるため、燃焼効率が向上するのです。

この浅皿形燃焼室の大きな利点は、構造が単純であることです。部品点数が少なく、加工も容易なため、製造にかかる費用を抑えることができます。また、燃焼室の容積が大きいことも利点の一つです。大きな燃焼室は、より多くの燃料を噴射できるため、大きな出力を得ることができます。これは、大きな力を必要とする場面で特に有効です。

これらの特性から、浅皿形燃焼室は、回転数が比較的低い中型から大型のディーゼル機関に適していると言えます。例えば、大きな船を動かす船舶用機関や、電気を供給する発電機など、安定した大きな力を必要とする場面で広く利用されています。力持ちで頼りになる、縁の下の力持ちと言えるでしょう。

| 項目 | 説明 |

|---|---|

| 形状 | ピストン頭頂部に浅い皿のような形状の窪みを設けた燃焼室 |

| 燃料噴射 | 多数の小さな穴が開いた噴射口から高圧で燃料を噴射し、霧状に広がり空気と素早く均一に混合 |

| 利点1 | 構造が単純で部品点数が少なく、加工も容易なため、製造コストが低い |

| 利点2 | 燃焼室の容積が大きく、より多くの燃料を噴射できるため、大きな出力を得られる |

| 適応機関 | 回転数が比較的低い中型から大型のディーゼル機関(例:船舶用機関、発電機) |

空気の流れの影響

自動車の心臓部であるエンジンにおいて、燃焼室の形状は燃費や出力に大きく関わります。中でも浅皿形燃焼室は、その形状から空気の流れ方が燃焼効率に特に強い影響を与えます。空気の流れ、つまり吸気によって燃焼室内で発生する渦巻きのことを、専門用語でスワールと呼びます。このスワールの強さが、燃料と空気の混ざり具合、そして燃焼の良し悪しを左右する重要な要素なのです。

もしスワールが強すぎると、まるで竜巻のように空気が激しく渦を巻き、燃料と空気が均一に混ざり合わなくなります。偏りが生じた混合気は、ムラのある燃焼を引き起こし、エンジンの安定した動作を阻害する要因となります。最悪の場合、異常燃焼が発生し、エンジンに深刻なダメージを与える可能性もあります。

反対にスワールが弱すぎると、空気の動きが緩やかになり、燃料が燃焼室全体に十分に行き渡りません。燃料が局所的に集中した状態では、燃焼室全体を有効活用できず、せっかくの燃料が燃え残ってしまうのです。これは燃焼効率の低下に直結し、燃費の悪化や出力の低下を招きます。さらに、燃え残った燃料は排出ガス中に含まれる有害物質の増加にもつながるため、環境への影響も懸念されます。

そこで浅皿形燃焼室では、低スワール、あるいはゼロスワールと呼ばれる、空気の流れが穏やかな状態が最も効率的だとされています。空気の流れを緻密に制御することで、燃料と空気を最適な割合で混ぜ合わせ、燃焼室全体で均一な燃焼を実現するのです。この理想的な状態を作り出すために、エンジンの吸気バルブや燃焼室の形状は綿密に設計されています。吸気バルブの開閉タイミングや角度、そして燃焼室の微妙な凹凸など、様々な工夫によって空気の流れを制御し、安定した燃焼と高い燃焼効率を両立させているのです。

| スワールの強さ | 混合気 | 燃焼状態 | 結果 |

|---|---|---|---|

| 強すぎる | 燃料と空気が不均一 | ムラのある燃焼、異常燃焼の可能性 | エンジンの不安定化、深刻なダメージ |

| 弱すぎる | 燃料が燃焼室全体に行き渡らない | 燃焼効率の低下、燃料の燃え残り | 燃費悪化、出力低下、有害物質増加 |

| 低スワール/ゼロスワール | 燃料と空気が最適な割合で混合 | 燃焼室全体で均一な燃焼 | 安定した燃焼と高い燃焼効率 |

燃料噴射の重要性

車は走るために燃料を燃やす必要がありますが、燃料をいかに効率よく燃やすかが、車の性能を大きく左右します。その鍵を握るのが燃料噴射です。特に、浅皿形の燃焼室を持つエンジンでは、燃料噴射の良し悪しが燃焼効率に直結します。

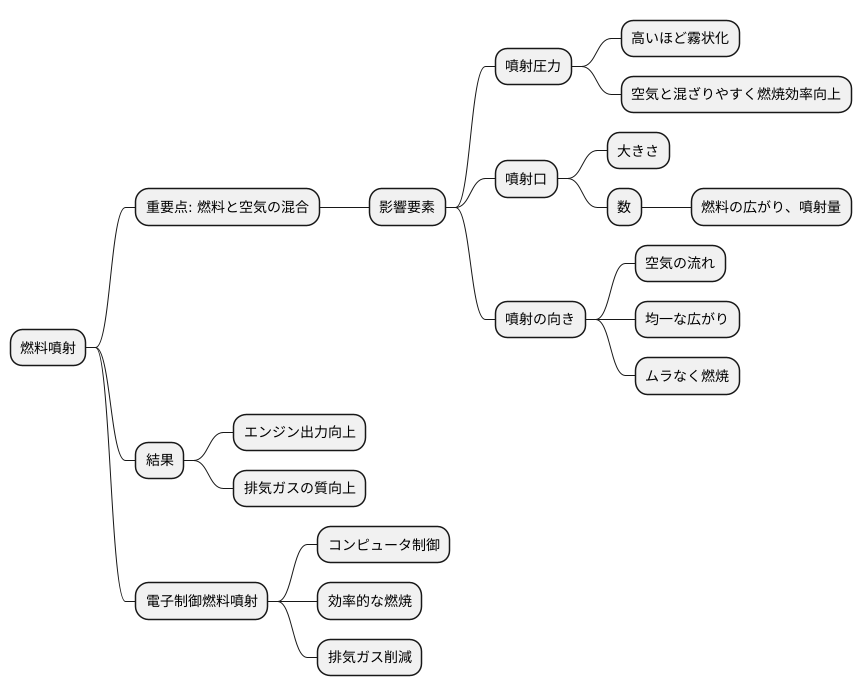

燃料噴射において重要なのは、燃料と空気をいかにうまく混ぜ合わせるかです。この混合状態を左右する要素として、噴射圧力、噴射口の大きさや数、噴射の向きが挙げられます。

まず噴射圧力ですが、圧力が高いほど燃料は霧のように細かく噴射されます。霧吹きをイメージすると分かりやすいでしょう。細かく霧状になった燃料は空気とよく混ざり合い、燃えやすくなります。次に、噴射口の大きさや数ですが、これらは燃料の広がりや噴射量に影響を与えます。噴射口が大きかったり数が多かったりすると、一度に多くの燃料が噴射されます。最後に噴射の向きですが、空気の流れにうまく乗るように燃料を噴射することで、燃焼室全体に燃料を均一に広げることができ、ムラなく燃焼させることができます。

これらの要素はエンジンの出力や排気ガスの質にも関わります。出力はエンジンの力強さを、排気ガスの質は環境への影響を示すため、どちらも車の性能にとって非常に重要です。そのため、燃料噴射は精密な設計と制御が必要です。

近年は、電子制御による燃料噴射システムが広く使われるようになりました。コンピューターが様々な情報を元に燃料噴射を細かく制御することで、より効率的な燃焼と排気ガスの削減を実現しています。これにより、車の環境性能は飛躍的に向上しました。今後も、更なる技術革新によって、より精密な燃料噴射制御が実現していくでしょう。

今後の展望

浅皿形燃焼室は、その簡素な構造と優れた出力特性から、現在も多くの機関で採用されている燃焼室の形式です。しかし、燃費の向上や排出ガス規制の厳格化といった社会的な要求に応えるためには、更なる技術の進歩が欠かせません。

まず、燃焼室内部の空気の流れをより緻密に調整する技術が重要となります。空気の流れを最適化することで、燃料と空気の混合をより均一にすることができ、燃焼効率の向上と排出ガスの低減につながります。具体的には、吸気バルブやピストン形状の工夫、燃焼室内に発生する渦の制御などが挙げられます。

次に、燃料噴射装置の高度化も重要な課題です。燃料をより微細な粒子にして噴射することで、燃料と空気の混合を促進し、燃焼を改善することができます。噴射のタイミングや圧力、噴射する燃料の量を精密に制御することも、燃焼効率の向上に大きく貢献します。

さらに、新しい素材の導入も期待されています。高温に耐え、耐久性に優れた素材を用いることで、燃焼室の寿命を延ばし、より高い圧縮比での運転を可能にします。これにより、出力の向上と燃費の改善を同時に達成することができます。

加えて、燃焼室形状の最適化も重要な研究開発のテーマです。コンピュータを用いた模擬実験技術の進歩により、燃焼室内部の現象を詳細に分析することが可能になりました。これにより、様々な形状の燃焼室を仮想的に試作し、最適な形状を効率的に探求することができます。

これらの技術開発を通して、浅皿形燃焼室は今後さらに進化し、より効率が高く環境に優しい機関の実現に貢献していくと考えられます。特に、コンピュータを用いた模擬実験技術の活用は、燃焼室設計の新たな手法を開発する上で、ますます重要な役割を担っていくでしょう。

| 技術分野 | 具体的な内容 | 効果 |

|---|---|---|

| 空気流制御 | 吸気バルブ/ピストン形状工夫、燃焼室内渦制御 | 燃料と空気の混合均一化、燃焼効率向上、排出ガス低減 |

| 燃料噴射 | 燃料微粒子化、噴射タイミング/圧力/燃料量制御 | 燃料と空気の混合促進、燃焼改善、燃焼効率向上 |

| 新素材導入 | 高温耐性/高耐久性素材 | 燃焼室寿命延長、高圧縮比運転、出力向上、燃費改善 |

| 燃焼室形状最適化 | コンピュータ模擬実験、仮想試作 | 最適形状探求、効率向上 |