バルブフェースの役割:エンジンの心臓部

車のことを知りたい

『弁傘部と弁座との当たり面』である『弁面』について、よく分かりません。もう少し詳しく教えて下さい。

車の研究家

そうですね。『弁面』とは、エンジンの弁で、弁傘部(傘のような形をした部分)と弁座(弁が閉じた時に密着する部分)が接触する面のことで、輪のような形をしています。この接触面は、弁がしっかりと閉じることで、燃焼室の気密性を保つために重要な役割を果たしています。

車のことを知りたい

輪のような形をしているということは理解できました。吸気弁と排気弁で違いがあるのでしょうか?

車の研究家

良い質問ですね。吸気弁と排気弁では、弁面の大きさが異なります。排気弁の方が高温にさらされるため、吸気弁よりも弁面を大きくすることで、冷却効果を高めているのです。

バルブフェースとは。

車の部品である弁について説明します。弁には傘のような部分と、その傘がぴったりと合う座面があります。この傘と座面が触れ合う部分を弁面と言います。弁面はドーナツのような輪の形をしています。座面と触れ合う部分の幅は、弁面の幅よりも少し狭くなっています。また、空気を吸い込むための吸気弁と、排気ガスを出すための排気弁では、吸気弁の方が弁面が小さく作られています。

バルブフェースとは

機関の主要部品である弁において、弁面は極めて重要な役割を担っています。傘のような形をした弁と、それがぴったりと収まる弁座との接触面、つまり環状の面こそが弁面です。この環状の面は、機関の燃焼室への空気や燃料の取り込み、そして燃えカスを外に出す排気の出し入れを調節する弁の開閉動作において、隙間なく密閉する重要な役割を担います。

弁が開いている時は、空気や燃料がスムーズに燃焼室へ流れ込みます。そして、弁が閉じている時は、燃焼室を高圧に保ち、燃焼による力を最大限に引き出します。この一連の動作において、弁面は高い圧力と熱にさらされながらも、燃焼室を完全に密閉しなければなりません。もし、弁面にわずかな隙間や傷があると、燃焼室から圧力が漏れ、機関の力が低下します。また、高温の燃えカスが漏れることで、弁が損傷する恐れもあります。

弁面の密閉性を保つためには、弁と弁座の接触状態が良好でなければなりません。長年の使用や高温高圧の環境によって、弁面は徐々に摩耗したり、変形したりすることがあります。このような不具合を防ぐためには、定期的な点検と調整が必要です。具体的には、弁面の研磨や弁の交換といった整備が必要になります。

適切な整備によって弁面の状態を良好に保つことは、機関の性能を維持し、燃費の向上、そして故障のリスクを減らすことに繋がります。そのため、弁面は機関の小さな部品ながらも、その役割は大きく、適切な管理が欠かせない部分と言えるでしょう。

| 部品 | 役割 | 状態 | 問題点 | 対策 |

|---|---|---|---|---|

| 弁面 (弁と弁座の接触面) | 燃焼室への空気/燃料取り込み、排気出し入れを調節 燃焼室の密閉 |

開:空気/燃料スムーズに燃焼室へ 閉:燃焼室を高圧に保つ |

隙間/傷 → 圧力漏れ、機関の力低下 高温の燃えカス漏れ → 弁損傷 |

定期点検/調整 弁面研磨/弁交換 |

バルブフェースの形状

機関の心臓部とも呼ばれる弁の開閉を担う部品、弁には、その頭に緻密な設計が施された面、弁座面があります。この弁座面は、一見すると単なる平らな面に思えますが、実は高い気密性を保つための工夫が凝らされています。

まず、弁座と接触する部分の幅は、弁座面全体よりも少し狭く作られています。これは、弁が閉じた際に、弁座との接触面積を最適化することで、より高い気密性を得るためです。弁と弁座が接触する瞬間は、面全体ではなく、ごくわずかな線で接触します。この線接触によって、弁と弁座の間に入り込んだ異物を押し出し、より確実な密閉を実現しています。その後、弁が完全に閉じると、面全体で接触し、燃焼室からの圧力漏れを防ぎます。

さらに、吸気弁と排気弁とでは、この弁座面の大きさが異なります。吸気弁の弁座面は排気弁に比べて小さく設計されています。これは、吸気弁と排気弁がそれぞれ異なる温度や圧力条件下で動作するためです。排気弁は高温の排気ガスに直接さらされるため、吸気弁に比べて高温になります。金属は熱で膨張する性質を持つため、排気弁は動作中に大きく膨張します。この熱膨張を考慮し、排気弁の弁座面は吸気弁よりも大きく設計されています。逆に、吸気弁は排気弁に比べて温度が低いため、熱膨張の影響は小さくなります。そのため、吸気弁の弁座面は小さく設計されており、適切な密閉性を確保しています。これらの緻密な設計により、機関は最適な性能を発揮することが可能になります。

| 項目 | 説明 |

|---|---|

| 弁座面の接触面積 | 最初は線で接触し異物を押し出し、最終的に面全体で接触して気密性を確保 |

| 吸気弁の弁座面 | 排気弁より小さく設計。温度が低いため熱膨張の影響が小さい |

| 排気弁の弁座面 | 吸気弁より大きく設計。高温の排気ガスにさらされるため熱膨張が大きい |

バルブフェースの重要性

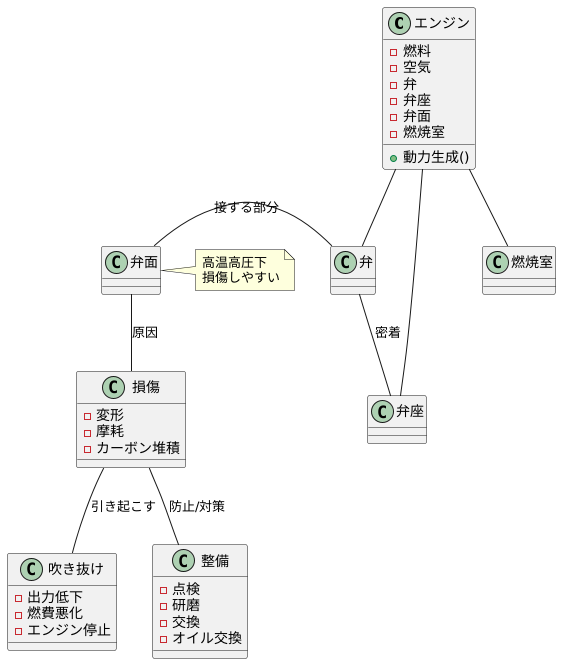

車の心臓部であるエンジンには、空気と燃料を混ぜ、燃焼を起こして動力を生み出すための様々な部品が組み込まれています。その中で、燃焼室への空気や排気ガスの流れを制御する重要な役割を担っているのが「弁」です。この弁が適切に開閉することで、エンジンはスムーズに動力を生み出すことができます。弁の開閉を制御しているのが、カム軸と弁棒、そして弁バネですが、弁がしっかりと閉じるためには、弁座に密着する必要があります。この弁と弁座が接する部分を「弁面」といいます。

弁面は、高温高圧の燃焼ガスに常にさらされているため、非常に過酷な環境にあります。特に、排気ガスを排出する排気弁の弁面は、より高温にさらされるため、損傷しやすい傾向があります。弁面が損傷すると、弁と弁座の間に隙間が生じ、燃焼ガスが漏れてしまいます。これを「吹き抜け」といいます。吹き抜けが発生すると、エンジンの出力は低下し、燃費も悪化します。最悪の場合、エンジンが正常に動作しなくなることもあります。

弁面の損傷は、主に高温による変形や摩耗、カーボン堆積などが原因です。これらの損傷を防ぐためには、定期的な点検と適切な整備が不可欠です。点検では、弁面の形状や状態を目視で確認するほか、必要に応じて専用の工具を用いて測定を行います。損傷が軽微な場合は、研磨によって修復することができます。しかし、損傷がひどい場合は、弁や弁座の交換が必要になります。

日頃からエンジンオイルの交換を適切な時期に行うことも、弁面の損傷を防ぐ上で重要です。エンジンオイルは、エンジン内部の潤滑や冷却、洗浄などの役割を担っています。エンジンオイルが劣化すると、これらの機能が低下し、弁面を含むエンジン部品の損傷を促進する可能性があります。 愛車のエンジンを良好な状態に保ち、長く快適に運転を楽しむためにも、弁面の重要性を理解し、適切なメンテナンスを心がけましょう。

バルブフェースの素材

吸排気バルブの表面にあるバルブフェースは、エンジン内部の過酷な環境に耐えうる特別な部品です。燃焼室で発生する高温高圧に絶えずさらされ、同時に開閉を繰り返すことで激しい摩擦や衝撃にも耐えなければなりません。このような過酷な状況下で、バルブフェースの素材選びはエンジンの性能と寿命を左右する重要な要素となります。

一般的に、バルブフェースには特殊な合金鋼が用いられます。この合金鋼は、高温でも強度を保つ性質、摩擦による摩耗に強い性質、そして排気ガスによる腐食に耐える性質を併せ持っています。中でも、高温強度は重要です。エンジンが高温になると、通常の鋼材は柔らかくなり変形しやすくなります。しかし、特殊な合金鋼は高温でも高い強度を維持できるため、バルブフェースの形状を保ち、適切な開閉動作を保証します。

耐摩耗性もバルブフェースの寿命にとって欠かせません。バルブが開閉するたびに、バルブシートとの間で激しい摩擦が生じます。この摩擦によってバルブフェースが摩耗すると、密閉性が低下し、エンジンの性能が劣化します。合金鋼は高い耐摩耗性を持つため、長期間にわたって安定した性能を発揮できます。

さらに、耐腐食性も重要な特性です。燃焼によって発生する排気ガスには、腐食性の物質が含まれています。これらの物質によってバルブフェースが腐食すると、強度が低下し、最悪の場合は破損する可能性があります。特殊な合金鋼は耐腐食性にも優れているため、腐食による劣化を防ぎ、バルブフェースの寿命を延ばします。

エンジンの種類や用途によって、求められる性能は異なります。高出力エンジンではより高い高温強度が、長寿命エンジンではより高い耐摩耗性と耐腐食性が求められます。そのため、バルブフェースの素材は、エンジンの特性に合わせて最適なものが選ばれます。適切な素材選択は、エンジンの性能と信頼性を最大限に引き出す鍵となります。

| バルブフェースの重要性 | 必要とされる特性 | 使用される材料 |

|---|---|---|

| エンジンの性能と寿命を左右する | 高温強度、耐摩耗性、耐腐食性 | 特殊な合金鋼 |

| 高温高圧、激しい摩擦や衝撃に耐える | 高温でも強度を保つ、摩擦による摩耗に強い、排気ガスによる腐食に耐える | エンジンの特性に合わせた最適な合金鋼 |

バルブフェースの加工

吸排気弁の表面加工は、精密さが求められる大変重要な工程です。吸排気弁の表面は、弁座(バルブシート)と呼ばれる部品と組み合わさり、燃焼室の密閉性を保つ役割を担っています。この表面加工の精度が低いと、両部品の間に隙間が生じ、圧縮行程で空気が漏れ出したり、燃焼ガスが排気行程以外で漏れ出したりしてしまいます。その結果、エンジンの出力低下や燃費悪化に繋がるため、精密な加工が不可欠です。

吸排気弁の表面は、鏡のように滑らかに仕上げる必要があります。表面にわずかな歪みや粗さがあると、弁座との密着性が損なわれ、隙間が生じる原因となります。この隙間は、高温高圧の燃焼ガスに晒されることでさらに拡大し、深刻なエンジンの不調を招く可能性があります。

吸排気弁の表面加工には、高度な技術と特殊な工具が用いられます。従来は熟練の技術者が手作業で研磨を行っていましたが、近年ではコンピューター制御による精密加工機械が導入されています。この機械は、ミクロン単位の精度で表面を加工することができ、より高い密閉性とエンジンの性能向上を実現しています。

コンピューター制御による加工は、加工時間の大幅な短縮にも貢献しています。手作業に比べて加工速度が速いため、大量生産にも対応可能です。また、加工精度が安定しているため、品質のばらつきを抑えることができます。

このように、吸排気弁の表面加工は、エンジンの性能を左右する重要な要素です。高精度な加工技術により、エンジンの出力向上、燃費向上、信頼性向上に大きく貢献していると言えるでしょう。

| 吸排気弁表面加工の重要性 | 詳細 |

|---|---|

| 密閉性の確保 | 弁座との隙間をなくし、圧縮・燃焼ガスの漏れを防ぐことで、出力低下や燃費悪化を防ぐ。 |

| 表面の滑らかさ | 鏡面仕上げにより、弁座との密着性を高め、隙間発生を抑制。高温高圧環境下での隙間拡大を防ぎ、エンジンの不調を回避。 |

| 高度な加工技術 | コンピューター制御による精密加工機械の導入により、ミクロン単位の精度を実現。 |

| 加工時間の短縮 | コンピューター制御により、手作業に比べて加工速度が向上し、大量生産に対応可能。品質のばらつきも抑制。 |

| 効果 | エンジンの出力向上、燃費向上、信頼性向上に貢献。 |

まとめ

車の心臓部とも言える原動機には、吸気と排気を制御する扉のような部品があります。その扉を開閉するのが弁で、弁と弁座と呼ばれる部品が当接する面を弁座面と言います。この弁座面こそが、原動機の性能と寿命を左右する重要な部品なのです。弁座面は、高温高圧の燃焼ガスに絶えずさらされ、弁の開閉によって激しい衝撃と摩擦を受け続ける過酷な環境に置かれています。まるで灼熱地獄の番人のように、休むことなく働き続けることで、原動機の円滑な運転を支えているのです。

弁座面は、一般的に特殊な合金鋼で作られています。硬くて丈夫なだけでなく、耐熱性、耐摩耗性、耐腐食性にも優れている必要があり、まさに原動機に最適な材料と言えるでしょう。その形状も、燃焼ガスの流れを最適化するために精密に設計され、加工されています。 弁座面のわずかな形状の違いが、原動機の出力や燃費、排気ガスに大きな影響を与えるため、職人の技と最新の工作機械を駆使して、ミクロン単位の精度で仕上げられています。

近年、自動車業界では環境保護の意識が高まり、燃費の良い車が求められています。そこで、弁座面にも更なる改良が加えられ、摩擦を低減する新しい被覆技術や、材料の改良が進められています。これらの技術革新は、原動機の効率向上に貢献し、燃費の向上と排気ガスの削減に繋がっています。小さな部品ですが、高性能な原動機を実現するためには、弁座面の設計と製造技術が欠かせないと言えるでしょう。普段目にすることはありませんが、弁座面は、私たちが快適に車を使えるように、陰で支えてくれている縁の下の力持ちと言えるでしょう。

| 項目 | 詳細 |

|---|---|

| 役割 | 吸気・排気弁の開閉を制御する弁と弁座の当接面。原動機の性能と寿命を左右する重要な部品。 |

| 環境 | 高温高圧の燃焼ガス、激しい衝撃と摩擦にさらされる過酷な環境。 |

| 材質 | 特殊な合金鋼。硬くて丈夫、耐熱性、耐摩耗性、耐腐食性に優れる。 |

| 形状 | 燃焼ガスの流れを最適化するために精密に設計・加工。ミクロン単位の精度。形状の違いが原動機の出力、燃費、排気ガスに大きな影響。 |

| 最近の技術革新 | 摩擦を低減する新しい被覆技術、材料の改良。燃費向上、排気ガス削減に貢献。 |

| 重要性 | 高性能な原動機を実現するために不可欠な部品。 |