車はこうして作られる:量産開始の舞台裏

車のことを知りたい

先生、『量産立上がり』って、工場でたくさんの車を作り始めることですよね?

車の研究家

そうだね、たくさん作り始めるという意味ではあっているよ。でも、ただ作り始めるだけじゃなくて、きちんと準備が整って、問題なく作れる状態になってから、本格的に作り始めることを『量産立上がり』っていうんだ。

車のことを知りたい

じゃあ、試作車を作ってテストする段階が終わってからってことですか?

車の研究家

その通り!試作段階で見つかった問題点も全部解決して、いよいよ本格的に販売する車を作り始めるときが『量産立上がり』だよ。長い時間をかけて準備してきたものが、いよいよ世に出る瞬間だね。

量産立上がりとは。

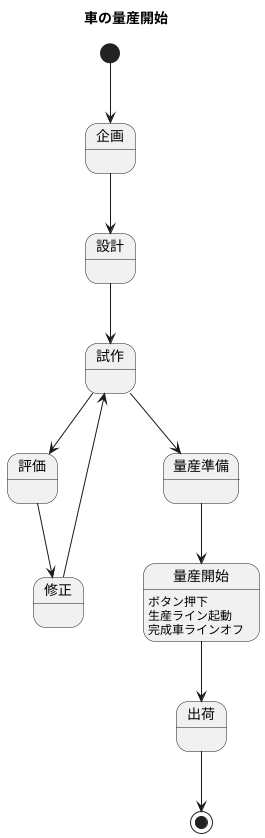

『量産立上がり』とは、車の製造において、いよいよ本格的な生産が始まることを指します。長い期間をかけて、商品の企画や開発、生産の準備を進め、見つかった問題点への対応も全て完了した段階で、いよいよまとまった数の生産に入っていくことを表す言葉です。『生産立上がり』と呼ばれることもありますが、『量産立上がり』の方が意味が分かりやすいでしょう。

開発の最終段階

新しい車を皆様にお届けするには、長い道のりが必要です。夢のようなひらめきから始まり、設計図を作り、試作品を作り、何度も試験を繰り返し、ようやく皆様にお届けできる状態になります。この量産開始は、まさに開発の集大成と言えるでしょう。長い時間をかけて努力してきた成果が、いよいよ形になる瞬間です。これまでのすべての工程が、この量産開始で試されると言っても言い過ぎではありません。開発に携わった全員の緊張感と期待感が、工場全体を包み込みます。

まず、設計図通りに車が作れるか、念入りに確認します。最初の数台は、特に注意深く組み立て、あらゆる部品を徹底的に検査します。細かなずれや不具合がないか、職人の目で見極め、一つでも問題があれば、すぐに設計や製造方法を見直します。目指すのは、一台一台、同じ品質の車を作ることです。そして、決められた時間内に、決められた数の車を作れるかどうかも重要な点です。材料の調達から組み立て、検査、出荷まで、すべての工程が滞りなく進むように、工場全体で協力し合います。

さらに、厳しい試験を乗り越えなければなりません。衝突安全性や環境性能など、様々な項目を改めて確認します。試験の結果次第では、設計変更を迫られることもあります。それは、大変な作業となりますが、安全で環境に優しい車を作るためには、妥協は許されません。こうして、あらゆる課題を乗り越え、ようやく量産体制が整います。工場のラインから、一台、また一台と、新しい車が送り出されていく様子は、開発に携わった者にとって、この上ない喜びです。そして、その車が、お客様の笑顔につながることを、心から願っています。

| 工程 | 詳細 |

|---|---|

| 夢のようなひらめき | 最初のアイデア発想段階 |

| 設計図作成 | 構想を具体的な図面に落とし込む |

| 試作品作成 | 設計図に基づいて試作品を製作 |

| 試験 | 試作品を様々な条件でテスト |

| 量産開始 | 開発の集大成。工場全体で協力 |

| 組み立て・検査 | 最初の数台は特に注意深く組み立て、検査 |

| 生産性確認 | 決められた時間内に決められた数の車を作れるか確認 |

| 最終試験 | 衝突安全性や環境性能など、改めて様々な項目を確認 |

| 量産体制確立 | すべての課題を乗り越え、量産開始 |

| 出荷 | お客様へ新車を届ける |

準備万端の確認

自動車の製造は、複雑な工程を経て完成します。新しく開発した車を滞りなく生産するためには、生産開始前にあらゆる側面から入念な準備を行うことが欠かせません。生産ラインは、さながら巨大な生き物のように多くの部品と人が関わって動いています。そのため、各工程で使用する設備や部品を固定するための道具が正しく設置され、問題なく動く状態になっているかを確認しなければなりません。

生産に必要な部品が滞りなく供給される体制が整っているかどうかも重要です。部品が不足すると、生産ラインが停止し、計画に遅れが生じてしまいます。部品の供給元との連携を密にし、必要な時に必要な量の部品が届くように調整しなければなりません。また、作業手順書は、作業者が迷うことなく作業を進められるよう、図解などを用いて誰にでも理解できる明確なものにする必要があります。曖昧な表現は避け、具体的な手順を記述することで、作業のミスを防ぎ、品質を確保することができるのです。

生産に関わる全ての担当者が、それぞれの役割と責任を理解し、互いに連携して仕事を進めることも大切です。各工程の担当者が情報を共有し、協力し合うことで、問題が発生した場合でも迅速に対応できます。 責任の所在があいまいだと、問題解決が遅れ、大きな損失につながる恐れがあります。日頃から、部署を超えた情報共有やコミュニケーションを積極的に行い、連携を深めておくことが重要です。

小さなミスが、後になって大きな問題に発展することもあります。そのため、確認作業は細心の注意を払って行う必要があります。チェックリストを作成し、一つずつ確認していくことで、見落としを防ぐことができます。また、複数人でチェックすることで、より確実な確認ができます。生産開始の合図を出す前に、全ての準備が完璧に整っているか、最終確認を行い、万全の体制で生産開始を迎えることが重要です。

| 準備項目 | 詳細 | 目的 |

|---|---|---|

| 設備・部品の確認 | 各工程で使用する設備や部品を固定するための道具が正しく設置され、問題なく動く状態になっているかを確認 | 生産ラインの円滑な稼働 |

| 部品供給体制の確保 | 部品の供給元との連携を密にし、必要な時に必要な量の部品が届くように調整 | 生産ラインの停止防止、計画遅延の防止 |

| 作業手順書の作成 | 図解などを用いて誰にでも理解できる明確な手順書を作成。曖昧な表現は避け、具体的な手順を記述 | 作業ミス防止、品質確保 |

| 役割と責任の明確化 | 生産に関わる全ての担当者が、それぞれの役割と責任を理解し、互いに連携して仕事を進める | 迅速な問題対応、大きな損失の防止 |

| 細心の確認作業 | チェックリストを作成し、一つずつ確認。複数人でチェックすることで、より確実な確認 | ミスの防止、問題発生の抑制 |

不具合対策の完了

車を造る過程では、試作段階や本格生産の準備段階で、色々な不具合が見つかります。これらの不具合は、設計ミス、部品の不良、組み立て工程の間違いなど、様々な理由で起こります。不具合の種類によっては、車が動かなくなる重大な問題から、小さな傷や汚れといった軽微なものまで、深刻さも様々です。いずれにしても、本格的に生産を始めるためには、これらの不具合に適切な対策を施し、二度と同じ不具合が起こらないように対策をしっかりと決めておくことが必要不可欠です。

例えば、設計ミスが原因で部品がうまく組み合わない不具合が見つかったとします。この場合、設計図を修正し、部品の形状や寸法を見直す必要があります。そして、修正後の設計図に基づいて試作品を製作し、改めて試験を行います。試験の結果、不具合が解消されたことを確認した上で、本格的な生産に移行します。また、部品の不良が原因で不具合が発生した場合には、部品メーカーと協力して不良の原因を究明し、再発防止策を講じます。場合によっては、部品メーカーを変更することもあります。

組み立て工程の間違いが原因で不具合が発生した場合は、作業手順書を見直し、作業員への教育を徹底します。また、作業工程に検査項目を設けるなど、不具合の早期発見に努めます。このように、不具合の原因を特定し、適切な対策を講じることで、高品質な車を安定して生産することが可能になります。不具合を一つ一つ丁寧に調べ、根本原因を突き止め、対策を徹底することで、お客様からの信頼を得ることができ、ひいては会社の評判向上にも繋がります。車を作る上での不具合対策は、安全性や品質の向上だけでなく、企業の信頼性にも関わる重要な仕事です。地道な作業ではありますが、一つ一つ丁寧に不具合に向き合うことで、より良い車を提供することができ、お客様に安心と満足を提供することに繋がります。

| 不具合の種類 | 原因 | 対策 |

|---|---|---|

| 部品がうまく組み合わない | 設計ミス | 設計図修正、部品形状・寸法見直し、試作品製作・試験 |

| 部品不良 | 部品の不良 | 部品メーカーと協力し原因究明、再発防止策、部品メーカー変更 |

| 組み立て工程の間違い | 組み立て工程の間違い | 作業手順書見直し、作業員教育、検査項目設置 |

生産開始の瞬間

幾多の試作と改良を重ね、生産準備の最終段階を終え、いよいよ量産開始のボタンが押される時が来ました。静まり返った工場内に緊張感が張り詰め、固唾を呑んで見守る関係者たちの視線が、そのボタンに注がれます。長年の開発期間に費やした、設計者たちの情熱、生産技術者たちの工夫、そして関連部門の協力、すべての想いが込められたボタンです。

ゆっくりと、しかし力強くボタンが押されると、生産ラインが目覚め始めます。照明が一斉に点灯し、機械の駆動音が響き渡り、静かだった工場が活気に満ち溢れていきます。コンベアが動き出し、最初の車体がゆっくりとライン上を進み始めます。ロボットアームが正確な動きで部品を取り付け、溶接し、塗装し、一台の車が徐々に形作られていく様子は、まるで生命が誕生する瞬間のようです。

そして、ついに最初の完成車がラインオフ。詰めかけた開発チームのメンバーからは、大きな拍手と歓声が沸き起こります。幾多の困難を乗り越え、この日を迎えた喜びが、彼らの表情にはっきりと表れています。長年の努力が報われた瞬間、それは開発チームにとって、何事にも代えがたい感動的な瞬間です。この日を忘れる者はいないでしょう。

しかし、これはゴールではなく、新たなスタート地点に立ったに過ぎません。これからが、真の勝負の始まりです。量産開始後も、高品質な車を安定して作り続け、お客様に満足していただくためには、更なる努力が必要です。生産効率の向上、品質管理の徹底、そしてお客様からの声に真摯に耳を傾け、更なる改良を続けていく必要があります。

一台の車が誕生する背景には、多くの人々の努力と情熱があります。そして、その車は人々の生活を豊かにし、社会の発展に貢献していくでしょう。量産開始は、その大きな物語の始まりに過ぎません。これからも、より良い車を作り続けるために、挑戦は続いていきます。

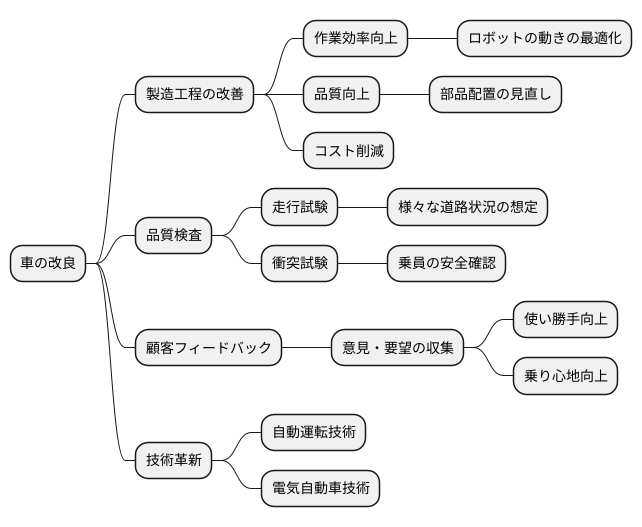

継続的な改善

車は、販売開始後も改良が続けられます。この終わりなき改善こそが、自動車産業の重要な点です。工場で作っている最中の作業の効率をさらに良くしたり、車の品質をさらに高くしたり、製造にかかるお金を減らすなど、様々な工夫が重ねられます。

たとえば、組み立て工程では、ロボットの動きを少し変えるだけで、作業時間が短縮され、多くの車を生産できるようになることがあります。また、部品の配置を見直すことで、作業者の負担を軽くし、ミスを減らすことにもつながります。小さな改善の積み重ねが、大きな成果を生み出すのです。

さらに、車の品質を高めるためには、厳しい検査が欠かせません。完成した車は、様々な試験を受け、性能や安全性を確認します。走行試験では、様々な道路状況を想定し、車の挙動を細かくチェックします。また、衝突試験では、乗員の安全を守るための技術がしっかりと機能しているかを確認します。これらの試験で得られたデータは、今後の車づくりに活かされます。

お客さまからの声も、大切な情報源です。お客さまから寄せられた意見や要望は、真摯に受け止め、改善活動に反映させます。使い勝手を良くしたり、乗り心地を良くしたり、お客さまが本当に求めている車を追求することで、満足度を高めることができます。

技術の進歩も、見逃すことはできません。日進月歩で進化する技術を取り入れることで、より安全で快適な車を作ることができます。例えば、自動運転技術や電気自動車技術は、私たちの生活を大きく変える可能性を秘めています。これらの新しい技術を積極的に活用することで、常に進化を続け、より良い車づくりを目指します。

このように、車は発売後も絶えず改良が続けられます。それは、より良い車を提供したいという作り手の強い思いの表れです。そして、その努力は、お客さまの笑顔につながると信じています。

チームワークの重要性

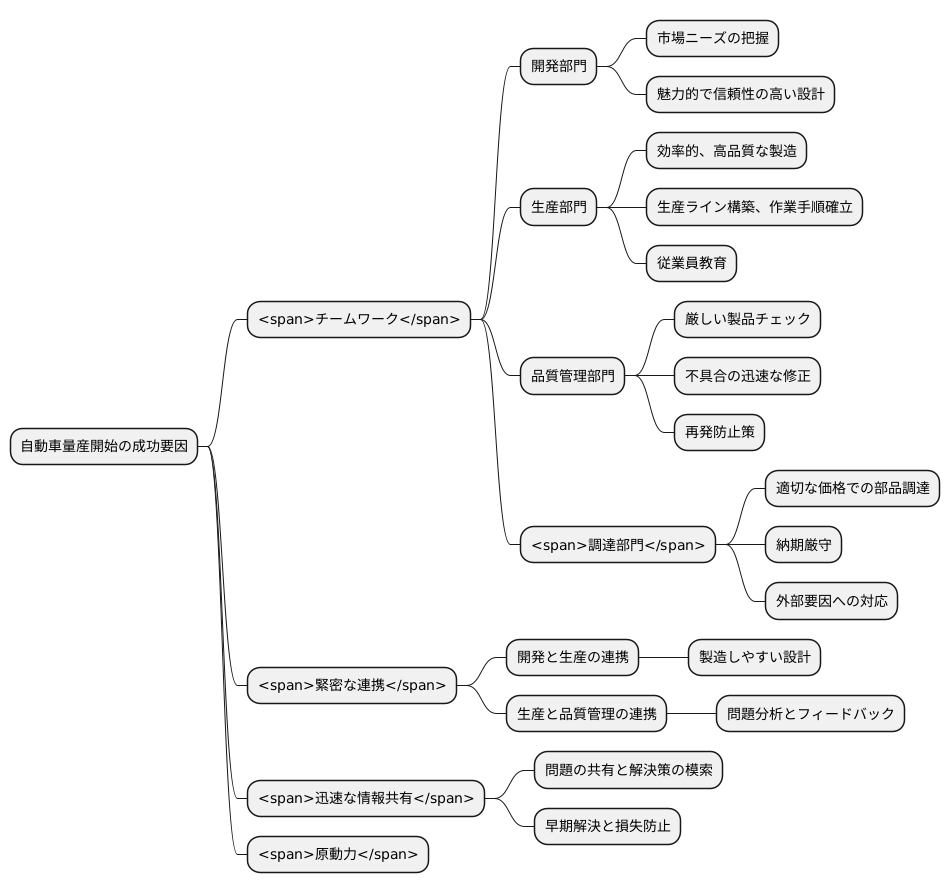

自動車の量産開始を滞りなく成功させるためには、チームワークが何よりも大切です。開発から生産、品質の管理、部品の調達まで、様々な部署がまるで歯車のようにかみ合い、共通の目標に向かって協力することで、スムーズな立ち上げを実現できます。それぞれの担当者が自分の仕事内容をきちんと理解し、責任感を持って業務に励むことが重要です。

まず、開発部門は、市場のニーズを的確に捉え、魅力的で信頼性の高い自動車を設計する必要があります。そして、その設計図に基づいて、生産部門が効率良く、高品質な自動車を製造しなければなりません。生産ラインの構築や作業手順の確立、従業員の教育など、多くの課題を克服していく必要があります。

また、品質管理部門は、厳しい目で製品をチェックし、不具合があれば迅速に修正することで、お客様に満足していただける品質を保証します。不具合の原因を究明し、再発防止策を講じることも重要な任務です。調達部門は、必要な部品を適切な価格で、必要な時に確実に供給することで、生産活動を支えます。世界的な部品不足や価格変動などの外部要因にも柔軟に対応していく必要があります。

このように、各部署がそれぞれの役割を全うするだけでなく、緊密に連携することが不可欠です。例えば、開発段階で生産部門の意見を反映させることで、製造しやすい設計にすることができます。また、生産現場で発生した問題は、品質管理部門と協力して原因を分析し、開発部門にフィードバックすることで、製品の改善に繋げることができます。

問題が発生した時は、迅速な情報共有と協力が鍵となります。隠蔽したり、責任のなすりつけ合いをするのではなく、問題を共有し、全員で解決策を探ることが大切です。そうすることで、早期解決に繋がり、大きな損失を防ぐことができます。チームワークは、自動車の量産開始を成功に導くための原動力です。全員が同じ方向を向き、力を合わせることで、大きな成果を上げ、お客様に喜んでいただける自動車を世に送り出すことができるのです。