車の製造:切断とせん断加工

車のことを知りたい

せん断面って、車ではどういう意味ですか?

車の研究家

せん断面には、大きく分けて二つの意味があります。一つは、プレス加工などで金属を切る時にできる断面のこと。もう一つは、切削加工で工具が材料を削る時にできる面のことです。

車のことを知りたい

プレス加工のせん断面は、具体的にどんなものですか?

車の研究家

例えば、金属板を金型で打ち抜いて部品を作る場面を想像してみて下さい。打ち抜かれた部品の断面をよく見ると、なめらかで光沢のある部分がありますよね。そこがせん断面です。このせん断面は、工具で強く押されて変形した部分なんですよ。

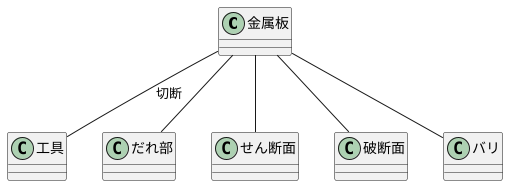

せん断面とは。

車に関する言葉『せん断面』について説明します。『せん断面』には、金属を切ったり曲げたりする加工で使う意味と、削ったり切ったりする加工で使う意味の二種類があります。

まず、金属を切ったり曲げたりする加工の場合、材料をせん断加工すると、加工された面には、普通、たれ、せん断面、破断面、バリの四つの部分が見られます。工具が材料に食い込む時、押し下げられた表面の部分をたれと言い、大きくひずんだ面が工具によって磨かれ、光沢のある部分をせん断面と言います。ひびが入って壊れた部分の金属の粒が見えている部分を破断面、工具を抜いた側にめくれた部分をバリと言います。

次に、削ったり切ったりする加工の場合、せん断面は工具の刃先から始まる、ある角度に沿った面のことを言い、その長さは角度によって決まり、工具の材質や形、加工の条件、切削油などによって変わります。

切断加工の基礎

自動車を作るには、様々な部品が必要です。これらの部品は、金属の板から切り出されることが多く、この切り出し作業を切断加工といいます。切断加工は、大きく分けてせん断加工と切削加工の二種類があります。どちらも金属を切断する方法ですが、その仕組みや得意な加工が異なります。

まず、せん断加工は、はさみで紙を切るように、金属板を強い力で挟み込んで切り離す方法です。大きな刃物を取り付けたプレス機という機械がよく使われます。この方法は、単純な形の部品を大量に作るのに向いています。例えば、ドアの外板や屋根など、比較的大きな部品を素早く、同じ形に切り出すことができます。また、加工後の表面が比較的きれいで、バリと呼ばれる不要な金属片も少ないため、後工程での手間を省くことができます。

一方、切削加工は、刃物を使って金属を少しずつ削り取って目的の形に仕上げていく方法です。旋盤やかんな盤などの工作機械が使われ、刃物の種類や動かし方を変えることで、複雑な形や高い精度が求められる部品を作ることができます。例えば、エンジン内部の部品や歯車など、複雑な形状で高い精度が必要な部品に向いています。せん断加工に比べて、加工に時間がかかるため、大量生産にはあまり向きませんが、複雑な形や高い精度が求められる部品には欠かせない技術です。

このように、せん断加工と切削加工は、それぞれ異なる特徴を持っています。自動車メーカーは、作る部品の形状や材質、必要な精度、そして生産量などを考慮して、最適な切断加工方法を選択し、高品質な自動車を製造しています。

| 項目 | せん断加工 | 切削加工 |

|---|---|---|

| 加工方法 | 金属板を強い力で挟み込んで切り離す | 刃物を使って金属を少しずつ削り取る |

| 使用機械 | プレス機 | 旋盤、かんな盤など |

| 得意な加工 | 単純な形の部品を大量生産 | 複雑な形や高精度な部品 |

| 例 | ドアの外板、屋根 | エンジン内部の部品、歯車 |

| 加工速度 | 速い | 遅い |

| 加工精度 | 比較的低い | 高い |

| 表面仕上げ | きれい、バリ少ない | 様々 |

| 生産量 | 大量生産向き | 少量生産向き |

せん断加工の工程

金属板を切断するせん断加工は、プレス機を用いて行われ、上型と下型で材料を挟み込み、大きな力を加えることで実現されます。この加工過程では、金属板にはいくつかの段階を経て変形が生じます。まず、プレス機の上型が金属板に接触すると、接触部分に力が集中し始めます。この段階では、金属板はまだ切断されておらず、上型と接触した部分が押し下げられる形になります。この押し下げられた部分をだれ部と呼びます。だれ部は、最終的に切断される部分周辺の変形箇所であり、加工精度に影響を与える可能性があります。

次に、プレス機がさらに力を加えると、金属板内部に応力が蓄積され、限界に達するとせん断変形が始まります。このせん断変形は、金属結晶が滑り面を移動することで進行し、材料内部に亀裂が発生、進展することで切断が行われます。この時、切断面は理想的には滑らかですが、実際には工具の形状や材質、加工条件によって変化します。例えば、工具の切れ味が悪いと、切断面がぎざぎざになったり、バリと呼ばれる不要な突起が発生することがあります。また、加工速度が速すぎると、切断面が荒れたり、材料が破断することもあります。

せん断面の状態は、最終的な製品の品質、例えば寸法精度や外観、強度などに大きく影響します。切断面が滑らかでバリが少ないほど、高品質な製品を得ることができます。そのため、せん断加工では、工具の形状や材質、加工速度、押さえ力など、様々な加工条件を適切に設定することが重要になります。最適な加工条件は、加工する材料の種類や厚さ、求められる製品の精度などによって異なります。経験に基づいた調整や、シミュレーション技術などを用いて、最適な条件を見つける努力が続けられています。

| 段階 | 現象 | 詳細 | 影響 |

|---|---|---|---|

| 初期段階 | 力の集中 | 上型が金属板に接触し、接触部分に力が集中し始める。金属板はまだ切断されておらず、接触部分が押し下げられる(だれ部)。 | 加工精度に影響する可能性がある。 |

| せん断変形 | 金属結晶の滑り | プレス機がさらに力を加えると、金属板内部に応力が蓄積され、限界に達するとせん断変形が始まる。金属結晶が滑り面を移動することで亀裂が発生・進展し、切断が行われる。 | 切断面の形状に影響する。工具の切れ味や加工速度によって、切断面がぎざぎざになったり、バリが発生したり、切断面が荒れたりする。 |

| 最終製品 | 品質への影響 | せん断面の状態は、最終的な製品の品質(寸法精度、外観、強度など)に大きく影響する。 | 切断面が滑らかでバリが少ないほど、高品質な製品を得ることができる。 |

切削加工の工程

物を削って形を作る切削加工は、くるくる回る道具を使って材料を少しずつ削り取っていく方法です。この道具の形や材料の種類、回転の速さ、材料を送る速さなどを細かく調整することで、いろいろな形の部品を作ることができます。例えば、滑らかな曲面や、細かい溝、複雑な模様なども作れます。

切削加工は、材料を刃物で一気に切り取るせん断加工に比べると、出来上がりの形が正確で、複雑な形の部品を作るのに適しています。まるで彫刻のように、材料から少しずつ削り取っていくため、細かな部分までこだわった形を作ることが可能です。一方で、せん断加工のように一度で形を作るわけではないので、加工に時間がかかります。そのため、一度にたくさんの同じ部品を作る大量生産にはあまり向いていません。一品物や少量生産に向いている加工方法と言えるでしょう。

切削加工では、加工をスムーズに進めるため、切削油剤と呼ばれる油を使うことがあります。これは、まるで料理に油を使うように、道具と材料の摩擦を減らし、熱の発生を抑える役割を果たします。

切削油剤を使うことで、道具の摩耗が少なくなり寿命が延びるだけでなく、より正確な形に仕上げることができるようになります。また、加工中に発生する切りくずを流しやすくする効果もあります。

切削加工は、自動車部品や航空機部品、精密機器部品など、高い精度が求められる部品の製造に広く利用されています。材料の特性や求められる精度、生産量などに応じて、最適な切削方法を選択することが重要です。

| 項目 | 内容 |

|---|---|

| 加工方法 | 回転する道具で材料を少しずつ削り取る |

| 特徴 | 正確な形状、複雑な形状の加工が可能、滑らかな曲面、細かい溝、複雑な模様も作成可能 |

| 利点 | 高精度、複雑な形状に対応 |

| 欠点 | 加工時間がかかるため、大量生産には不向き |

| 用途 | 一品物、少量生産 |

| 切削油剤 | 摩擦軽減、熱発生抑制、工具摩耗軽減、高精度化、切りくず排出促進 |

| 適用事例 | 自動車部品、航空機部品、精密機器部品など |

せん断面の観察

金属の板を切るせん断加工では、切られた板の断面をよく見ると、大きく分けて四つの部分があることが分かります。これらを順に見ていくと、加工の仕組みや良し悪しを判断する手がかりを得られます。

まず、道具が最初に金属板に触れるところが「だれ部」と呼ばれます。ここでは、道具の圧力によって金属が変形し、元の形からへこみます。見た目には、まるで粘土を指で押したときのように、滑らかにへこんでいるのが特徴です。この「だれ部」は、道具が金属に食い込み始めた場所を示しています。

次に「せん断面」があります。これは、金属が道具によって実際に切られている最中の部分です。この面は、まるで鋭い刃物で切ったかのように、比較的滑らかで平らな見た目です。切断の勢いが強いほど、この面はより滑らかになります。

三つ目の部分は「破断面」です。これは、金属が最終的にちぎれる部分で、せん断面とは異なり、表面が粗く、でこぼこしています。これは、金属が限界まで引っ張られた結果、耐えきれずにちぎれたことを示しています。破断面の粗さは、金属の性質や切断の速さなど、様々な条件によって変化します。

最後に、切断が終わった板の端には「バリ」と呼ばれる薄い金属片が残ることがあります。これは、切断時に金属が押し出されてできたもので、まるで洋服のほつれ糸のようです。バリの大きさは、切断の条件によって大きく変わるため、加工の精度を測る目安の一つになります。これらの四つの部分、「だれ部」「せん断面」「破断面」「バリ」の状態を詳しく調べることで、せん断加工が適切に行われたか、また、加工条件の改善点などを知ることができます。

破断面の分析

物が壊れた時の断面をよく観察すると、その壊れ方から様々な情報を読み取ることができます。これを破断面分析と言い、壊れた物の材質の性質や、どのように壊れたのかを知るための大切な手がかりとなります。破断面の形状や状態は、材質の強さや伸びやすさ、作られた時の条件などを反映しているのです。

例えば、破断面が鏡のように滑らかな場合は、材質が粘り強く、引き伸ばされるようにして壊れたことを示しています。飴をゆっくり引っ張ると、細く伸びて最終的にちぎれる様子を想像してみてください。このような壊れ方を延性破断と言います。延性破断は、材質が十分に伸びてから壊れるため、大きな事故につながる前に予兆が現れやすいという特徴があります。

一方、破断面がザラザラと粗い場合は、材質が粘り気が少なく、ポキッと折れるように壊れたことを示しています。これは、ガラスのコップを落として割れた時のような壊れ方で、脆性破断と言います。脆性破断は、突然壊れるため、事前の予兆を捉えにくく、危険な場合もあります。

さらに、破断面には、壊れた原因を知る手がかりも隠されています。例えば、破断面に貝殻のような模様が見られる場合は、繰り返し力が加わることで材質が疲労して壊れたことを示しています。これは、金属製のバネを何度も曲げ伸ばしすると、最終的に折れてしまう現象と同じです。このような壊れ方を疲労破断と言います。疲労破断は、目に見えるような大きな力が加わっていなくても、小さな力が繰り返し加わることで発生するため、注意が必要です。

このように、破断面を分析することで、材質の特性や壊れた原因を特定することができます。これは、より安全で信頼性の高い製品を作る上で非常に重要な情報となります。

| 破断の種類 | 破断面の形状 | 材質の性質 | 壊れ方の特徴 | 予兆 |

|---|---|---|---|---|

| 延性破断 | 鏡のように滑らか | 粘り強い | 引き伸ばされるように壊れる | 現れやすい |

| 脆性破断 | ザラザラと粗い | 粘り気が少ない | ポキッと折れるように壊れる | 捉えにくい |

| 疲労破断 | 貝殻のような模様 | – | 繰り返し力が加わることで壊れる | 捉えにくい |

バリの処理

金属板を切ったり、型抜きしたりする作業の後、板のふちに不要な出っ張りが残ることがあります。この出っ張りを「バリ」と言います。バリは、まるで紙をハサミで切った後に残るギザギザのようなもので、製品の出来栄えに大きな影響を与えます。

バリがあると、まず見た目が悪くなります。滑らかで美しい表面に仕上がらないばかりか、バリが鋭利な場合には触るとケガをする危険性もあります。また、バリが他の部品と干渉して、組み立てがうまくいかない、あるいは製品が正しく動かないといった問題を引き起こす可能性もあります。精密な機械や電子機器などでは、わずかなバリでも動作不良の原因となることがあります。

このような不具合を防ぐため、バリの除去は製造工程において非常に重要な作業です。バリ取りの方法には、専用の機械を使う方法と、手作業で行う方法があります。バリ取り機と呼ばれる機械は、高速回転するブラシや砥石でバリを削り取ります。製品の形状に合わせて様々な種類のバリ取り機があり、大量生産に向いています。一方、複雑な形状の製品や、特に高い精度が求められる製品の場合は、職人が一つずつ丁寧に手作業でバリを取り除くこともあります。やすりや研磨剤を使って、細かいバリまで丁寧に除去していきます。

バリ取りの方法は、製品の材質や形状、そして求められる仕上がりの精度によって適切なものを選ぶ必要があります。硬い金属には研磨力の強い方法を、柔らかい金属には傷つけないよう繊細な方法を用いるなど、材質に合わせた適切な処理が重要です。また、複雑な形状の製品には、細かい部分までバリを取り除ける手作業が適している場合もあります。

バリ取りは、一見地味な作業ですが、製品の品質を左右する重要な工程です。バリを適切に処理することで、製品の安全性、信頼性、そして美しさを確保することができます。

| バリとは | バリの問題点 | バリ取りの方法 | バリ取り方法の選択基準 |

|---|---|---|---|

| 金属板の切断・型抜き作業後に板のふちに残る不要な出っ張り。 (例: 紙をハサミで切った後のギザギザ) |

・外観不良 ・ケガの危険性 ・部品干渉による組み立て不良/動作不良 |

・機械によるバリ取り: - バリ取り機(高速回転ブラシ/砥石) - 大量生産向け ・手作業によるバリ取り: - やすり/研磨剤を使用 - 複雑な形状/高精度製品向け |

・製品の材質 ・製品の形状 ・求められる仕上がりの精度 |