鋳鋼:車の心臓部を支える隠れた力持ち

車のことを知りたい

鋳鋼って、鉄を溶かして型に流し込んで作るんですよね?普通の鉄と何が違うんですか?

車の研究家

良い質問ですね。鉄を溶かして型に流し込んで作るのは同じですが、鋳鋼は炭素の含有量が2.0%より少ないんです。炭素が少ないと、粘り強さが出て、溶接もしやすくなります。鋳鉄は炭素が多くて硬いけれど、脆くて溶接しにくいんです。

車のことを知りたい

なるほど。炭素が少ないと粘り強くなるんですね。でも、欠点もあるんですよね?

車の研究家

その通りです。鋳鋼は収縮率が大きいため、冷えて固まる時に形が変わりやすいんです。だから、複雑な形を作るのが難しい場合があります。また、高い温度で溶かす必要があるので、欠陥が生じやすいという弱点もあります。

鋳鋼とは。

車のパーツに使われる『鋳鋼』について説明します。鋳鋼とは、高温で溶かした鋼を型に流し込んで、必要な形や大きさにしたもののことです。鋼には、炭素がたくさん含まれている鋳鉄と、あまり含まれていない鋼があります。鋳鋼に使われる鋼は、炭素の他に、ケイ素やマンガンなども少し含んでいます。さらに、クロムやニッケル、マンガンなどを多く混ぜた合金鋳鋼もあります。クロムをたくさん混ぜた高クロム鋼鋳鋼や、クロムとニッケルの両方をたくさん混ぜた高クロムニッケル鋼鋳鋼は、錆びにくく、熱にも強いので、ステンレス鋼や耐熱鋼として使われます。マンガンをたくさん混ぜた高マンガン鋼は、すり減りにくいので、耐摩耗鋼として使われます。鋳鋼は、金属の組織が均一で、どの方向にも同じ強度があり、溶接もしやすいです。しかし、冷える時に縮みやすいという欠点や、溶かした鋼を型に流し込む温度が高いため、不良品ができやすいという欠点もあります。車のパーツでは、ディーゼルエンジンの燃焼室などに、熱に強い鋳鋼が使われています。

鋳鋼とは何か

鋳鋼とは、鋼を高温で溶かし、型に流し込んで目的の形に固める製法、あるいはその製法でできた製品のことを指します。鋼は鉄に炭素を混ぜた金属ですが、炭素の量によって名前が変わり、2%より多く炭素を含むものを鋳鉄、2%以下のものを鋳鋼と呼びます。鋳鋼には炭素以外にも、様々な役割を持つ色々な物質が含まれています。例えば、ケイ素やマンガンといった物質は、鋳鋼の性質を調整するために加えられます。これらの物質の配合比を変えることで、硬さや粘り強さ、熱に対する強さなど、様々な特性を調整することができるのです。

この配合比の調整こそが、鋳鋼の大きな特徴と言えるでしょう。例えば、クロムやニッケルを多く含むように調整すると、錆びにくく、熱にも強い鋳鋼を作ることができます。このような鋳鋼は、高温になる自動車のエンジン部品などに利用されます。また、マンガンを多く含むように調整すると、摩耗に強い鋳鋼を作ることができ、摩擦の激しい部品に適しています。このように、様々な物質を加えることで、求められる性能を実現できるため、多種多様な用途に用いることができるのです。

自動車部品以外にも、私たちの身の回りには様々な鋳鋼製品が存在します。例えば、建設現場で使われるクレーンやショベルカーの部品、電車の車輪、橋梁の一部など、大きな構造物にも鋳鋼は使われています。また、工場で使われる機械部品や、家庭にある水道管の継手などにも鋳鋼が使われています。このように、鋳鋼は私たちの生活を支える様々な製品に使われており、なくてはならない材料と言えるでしょう。

| 項目 | 内容 |

|---|---|

| 鋳鋼とは | 鋼を高温で溶かし、型に流し込んで目的の形に固める製法、あるいはその製法でできた製品のこと |

| 鋳鉄との違い | 炭素含有量の違い(鋳鋼:2%以下、鋳鉄:2%以上) |

| 性質調整 | ケイ素、マンガン、クロム、ニッケルなどの物質の配合比を変えることで、硬さ、粘り強さ、耐熱性、耐摩耗性、耐錆性などを調整可能 |

| 自動車部品への利用例 | 高温になるエンジン部品(クロム、ニッケル多め)、摩擦の激しい部品(マンガン多め) |

| その他の利用例 | 建設機械部品(クレーン、ショベルカー)、電車の車輪、橋梁の一部、工場の機械部品、水道管の継手など |

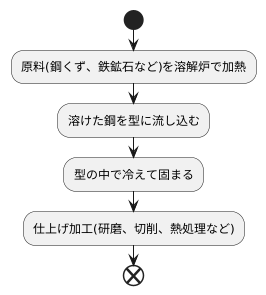

鋳鋼の作り方

鋳鋼は、溶かした鋼を型に流し込んで作る金属部品です。その製造過程は、高い温度と精密な作業が求められる、熟練の技術を要するものです。まず、鋼くずや鉄鉱石などの原料を電気炉などの溶解炉で加熱し、鋼を溶かすことから始まります。この溶解炉内は数千度という高温になり、鋼はまるで蜜のようにドロドロに溶けた状態になります。この溶けた鋼は非常に高温なため、作業する人たちは安全に配慮し、特殊な耐熱服などを着用して作業にあたります。

次に、溶けた鋼を型に流し込む工程に移ります。この型は砂型や金型など、作りたい製品の形に合わせて精密に作られています。材質も用途や形状によって様々で、複雑な形状の鋳鋼を作るためには高度な型作り技術が必要です。溶けた鋼を型に流し込む際には、温度や速度などを厳密に管理しなければなりません。温度が低すぎると鋼が固まりやすく、綺麗に鋳型に流れ込みません。逆に温度が高すぎると、型の損傷や思わぬ事故につながる危険性があります。熟練の職人たちは長年の経験と知識を活かし、適切な温度管理を行います。

溶けた鋼が型の中で冷えて固まると、目的の形の鋳鋼が得られます。しかし、この時点ではまだ表面が粗かったり、不要な部分(バリ)が付着していたりするため、仕上げ加工が必要になります。仕上げ加工では、表面を滑らかに研磨したり、不要な部分を切削したりすることで、製品としての精度を高めます。また、強度や耐久性を向上させるための熱処理を行う場合もあります。こうして、様々な工程を経て、ようやく高品質な鋳鋼が完成します。一つ一つの工程に熟練の技術と精密な作業が求められるため、鋳鋼はまさに職人技の結晶と言えるでしょう。

鋳鋼の利点

鋳鋼は、砂型に溶かした金属を流し込んで部品を作る鋳造という方法で作られる鋼の一種です。この製法によって、他の材料にはない様々な利点が生み出されます。

まず、鋳鋼の大きな特徴の一つに、金属組織の均一性があげられます。鋳造の過程で溶けた金属が型全体に均一に広がるため、完成した部品は全体にわたってムラのない組織になります。これは、部品の強度が一定になることを意味し、どの方向にも同じように力を加えることができるため、複雑な形状の部品でも安心して使用できます。

次に、鋳鋼は溶接性に優れています。異なる部品を接合する溶接は、製造過程において非常に重要な工程ですが、鋳鋼は他の鋼材と比べて溶接しやすい性質を持っています。このため、複雑な形状を組み立てる際にも、容易に溶接を行うことができ、製造コストの削減にも繋がります。

さらに、鋳鋼は様々な元素を加えることで、特定の性質を強化することが可能です。例えば、ニッケルやクロムなどの元素を加えることで、耐熱性や耐摩耗性を向上させることができます。また、マンガンなどを加えることで強度や靭性を高めることも可能です。このように、使用目的に合わせて最適な性質を持たせることができるため、様々な分野で活用されています。

これらの利点から、鋳鋼は過酷な環境で使用される部品に最適な材料と言えるでしょう。例えば、自動車のエンジン部品は、高温や高圧、振動といった過酷な環境に常にさらされています。このような環境下でも、鋳鋼部品は優れた耐久性を発揮し、エンジンの安定した動作を支えています。他にも、建設機械の部品や、船舶の部品、発電所のタービン部品など、高い信頼性が求められる様々な場面で鋳鋼は活躍しています。

| 特徴 | 利点 | 用途例 |

|---|---|---|

| 金属組織の均一性 | 強度が一定で、複雑な形状の部品にも使用可能 | – |

| 溶接性 | 容易に溶接でき、製造コスト削減 | 複雑な形状の組み立て |

| 元素添加による特性強化 | 耐熱性、耐摩耗性、強度、靭性など、使用目的に合わせた特性付与が可能 | – |

| 高耐久性 | 過酷な環境下での使用に最適 | 自動車のエンジン部品、建設機械の部品、船舶の部品、発電所のタービン部品 |

鋳鋼の欠点

鋳鋼は、溶かした鋼を型に流し込んで様々な形を作る製法であり、自由な形状の部品を製造できるという大きな利点があります。しかし、鋳鋼にはいくつかの欠点も存在します。まず、鋼は液体から固体に変化する際に体積が大きく収縮します。この収縮は、凝固収縮と冷却収縮の二段階で起こります。凝固収縮は、液体の鋼が固体に変化する際に起こる収縮であり、冷却収縮は、固体となった鋼が冷却される際に起こる収縮です。これらの収縮により、最終的な製品の寸法が設計値からずれてしまう可能性があります。このため、鋳型の設計段階で収縮代を考慮する必要がありますが、複雑な形状の部品では正確な収縮量を予測するのが難しく、寸法精度を確保するのに苦労することがあります。

次に、鋳造過程で様々な欠陥が生じる可能性があります。例えば、溶けた鋼が型に十分に流れ込まないと、未充填と呼ばれる欠陥が生じます。これは、製品の一部が形成されないという重大な欠陥です。また、溶けた鋼の中に空気が混入すると、気泡と呼ばれる欠陥が生じます。小さな気泡であれば強度への影響は少ないですが、大きな気泡は製品の強度を著しく低下させ、最悪の場合は破損の原因となります。さらに、凝固過程で鋼の内部に空洞ができる「引け巣」と呼ばれる欠陥も発生しやすいです。引け巣も製品の強度を低下させるため、品質管理上重要な問題です。

これらの欠陥を防止するために、様々な対策が講じられています。例えば、溶湯の温度や鋳型の温度、注湯速度などを適切に制御することで、未充填や気泡の発生を抑制することができます。また、凝固時の収縮を補うために、押湯と呼ばれる余分な溶湯を供給する部分を鋳型に設ける方法も広く用いられています。さらに、近年ではコンピュータシミュレーションを用いて鋳造過程を解析し、欠陥の発生を予測・防止する技術も開発されています。これらの技術開発により、鋳鋼の品質は向上し続けていますが、欠陥を完全に無くすことは難しく、鋳造工程における厳密な管理と高度な技術が必要とされています。

| 鋳鋼の利点 | 鋳鋼の欠点 | 欠点への対策 |

|---|---|---|

| 自由な形状の部品を製造できる |

|

|

車における鋳鋼の利用

車は、様々な金属部品を組み合わせて作られていますが、その中でも鋳鋼は、高い強度と耐久性が求められる重要な部品に用いられています。鋳鋼とは、溶かした鋼を型に流し込んで成形する製法でつくられた鋼材のことです。この製法の特徴は、複雑な形状の部品も一体成形できることにあります。

特に、エンジン部品においては、鋳鋼の特性が存分に活かされています。エンジンは、燃料を燃焼させて動力を生み出す、いわば車の心臓部です。この心臓部には、高温高圧な環境に耐えられる部品が必要となります。鋳鋼は、まさにうってつけの材料と言えるでしょう。

例えば、ディーゼルエンジンの燃焼室を考えてみましょう。ディーゼルエンジンは、ガソリンエンジンに比べて、より高い圧縮比で燃料を燃焼させます。そのため、燃焼室には非常に高い圧力がかかります。この高圧に耐えるため、燃焼室には耐熱性に優れた特殊な鋳鋼が使用されています。

また、エンジンの回転運動を生み出すクランクシャフトにも、鋳鋼は欠かせません。クランクシャフトは、ピストンの往復運動を回転運動に変換する、非常に重要な部品です。この部品には、高い強度と耐久性に加え、振動や衝撃に対する耐性も求められます。鋳鋼はこれらの要求を満たすことができ、エンジンの安定した動作に貢献しています。

さらに、シリンダーブロックにも鋳鋼が使用されることがあります。シリンダーブロックは、エンジンの骨格となる部品で、シリンダーや冷却水路など、様々な機能を内包しています。複雑な形状を持つシリンダーブロックを一体成形できることも、鋳鋼の大きな利点です。

このように、鋳鋼は、高温高圧や振動、衝撃といった過酷な環境に耐える必要があるエンジン部品に最適な材料と言えるでしょう。目にする機会は少ないですが、鋳鋼は車の性能と安全性を支える、まさに縁の下の力持ちと言えるでしょう。

| 部品名 | 鋳鋼の特性 | 役割・機能 |

|---|---|---|

| 燃焼室 | 耐熱性 | ディーゼルエンジンにおいて、高圧縮比による燃焼に耐える。 |

| クランクシャフト | 高強度、高耐久性、耐振動性、耐衝撃性 | ピストンの往復運動を回転運動に変換する。 |

| シリンダーブロック | 複雑な形状の一体成形が可能 | エンジンの骨格、シリンダーや冷却水路などを内包。 |

今後の展望

鉄を溶かして型に流し込んで作る鋳鋼部品は、自動車作りには欠かせない部品です。そして、これから先も自動車産業で重要な役割を担っていくと考えられます。特に、電気で走る自動車の広まりと共に、動力源である電動機や電気をためる部品である電池関連の部品への需要が高まると見られています。これらの部品には、強い力に耐えられることや長く使えることに加え、軽くなることも求められています。そのため、鋳鋼の技術をさらに進化させることが期待されています。

例えば、新しい金属の組み合わせを研究したり、型に流し込んで部品を作る技術をより良くしたりと、様々な研究開発が進められています。鉄を溶かして型に流し込む鋳造の技術を向上させることで、部品の形をより精密に作ることが可能になります。これにより、部品の軽量化や性能向上が期待できます。また、熱に強く、錆びにくい新しい金属の組み合わせを開発することで、より過酷な環境で使用できる部品の製造が可能になります。

加えて、材料を無駄なく使えるようにする技術や、製造工程で出る不要なものを減らす技術も重要です。これらの技術革新は、地球環境への負担を軽くすることに繋がります。さらに、コンピューターを使って部品の設計や製造工程全体を管理することで、より効率的に高品質な鋳鋼部品を生産することが可能になります。

これらの技術革新によって、性能がより高く、環境にも優しい自動車の開発に貢献していくことが期待されています。自動車産業は、常に新しい技術を取り入れ、進化を続けています。鋳鋼技術もその流れの中で、更なる発展を遂げ、未来の自動車社会を支える重要な役割を果たしていくことでしょう。

| 課題 | 技術革新 | 効果 |

|---|---|---|

| 電気自動車の電動機や電池関連部品への需要増加 | 新しい金属の組み合わせ研究 鋳造技術の向上 |

高強度、高耐久性、軽量化 |

| 部品の軽量化、性能向上 | 精密な鋳造技術 | 軽量化、性能向上 |

| 過酷な環境での使用 | 耐熱性、耐腐食性を持つ新金属の開発 | 過酷な環境での使用可能 |

| 環境負荷軽減 | 材料の無駄をなくす技術 製造工程での廃棄物削減 |

環境負荷軽減 |

| 高品質な鋳鋼部品の効率的生産 | コンピューターによる設計・製造工程管理 | 効率的な生産、高品質化 |