高性能カムシャフトを支えるチル鋳物技術

車のことを知りたい

『チル鋳物』って、普通の鋳物と何が違うんですか?

車の研究家

いい質問だね。普通の鋳物と比べて、チル鋳物は表面を特に硬くしたり、すり減りにくくしたりしているんだ。たとえば、カムシャフトっていうエンジンの部品でいうと、軸の部分は柔らかいままで、カムノーズっていう摩擦する部分は硬くする必要があるよね。チル鋳物は、そういう場合に都合がいいんだ。

車のことを知りたい

硬くするのは、冷やし金を使うんですよね?

車の研究家

その通り!冷やし金を型にセットすることで、溶けた鉄が急に冷えて固まる。そうすると表面が硬くなるんだ。最近は、レーザーで表面だけを溶かして冷やす方法もあるんだよ。

チル鋳物とは。

自動車の部品に使われる『チル鋳物』について説明します。チル鋳物は、溶かした鉄を型に流し込んで冷やし固める際に、型に接する部分の表面を急激に冷やすことで、硬くて摩耗しにくい性質を持たせた鋳物です。特に、エンジンの部品であるカムシャフトのカムノーズと呼ばれる部分によく使われます。多くの場合、砂型や貝殻のような型に、冷やすための金属片を埋め込んで作られます。しかし、一部のメーカーでは、カムシャフト全体を金属の型で鋳造し、軸などの削る部分を熱処理で柔らかくする方法も取られています。最近は、全体を普通の鋳鉄で作った後、カムノーズの表面だけをレーザーで溶かして再び急冷し、表面だけを硬くする技術も使われ始めています。

チル鋳物とは

冷やし型鋳物とは、鋳物の表面の一部、あるいは全体を硬くしたり、摩耗しにくくするために使われる特別な鋳造方法です。

一般的な鋳造では、溶かした金属を型に流し込んで固めます。冷やし型鋳物も基本的には同じですが、型に接する部分の冷却速度を意図的に速める点が異なります。

型の一部に金属製の冷やし金型を埋め込むことで、溶けた金属が型に流し込まれた際に、その部分だけが急速に冷やされます。すると、表面に炭素が均一に分散した白銑と呼ばれる組織が形成されます。白銑は硬くて摩耗に強い性質を持っており、それ以外の部分は一般的な鋳鉄のように粘り強いままです。このように、表面の硬さと内部の粘り強さを両立できることが、冷やし型鋳物の大きな利点です。

この技術は、様々な機械部品に使用されていますが、特に自動車のエンジン部品で広く活用されています。例えば、エンジンの吸排気バルブの開閉を制御するカムシャフトが良い例です。カムシャフトの一部であるカムノーズは、常に他の部品と擦れ合うため、高い硬度と耐摩耗性が求められます。冷やし型鋳物は、カムノーズの表面を硬化させることで、摩耗を抑制し、エンジンの性能と寿命を向上させるのに役立っています。

冷やし型鋳物は、冷やし金型の種類や配置、冷却速度などを調整することで、硬化層の深さや硬度を制御することができます。これにより、求められる性能に応じた最適な部品を製造することが可能になります。冷やし型鋳物は、製造コストを抑えつつ、部品の耐久性を向上させることができるため、今後も様々な分野で活用されていくと考えられます。

| 特徴 | 詳細 |

|---|---|

| 目的 | 鋳物表面の硬化、耐摩耗性向上 |

| 方法 | 型に金属製冷やし金型を埋め込み、冷却速度を制御 |

| 表面組織 | 白銑(炭素が均一に分散) |

| 特性 | 表面:硬く摩耗に強い、内部:粘り強い |

| 用途 | 自動車エンジン部品(カムシャフトなど) |

| 効果 | 摩耗抑制、エンジン性能と寿命向上 |

| 制御性 | 冷やし金型、冷却速度調整で硬化層の深さ・硬度制御可能 |

| メリット | 低コスト、高耐久性 |

製造方法

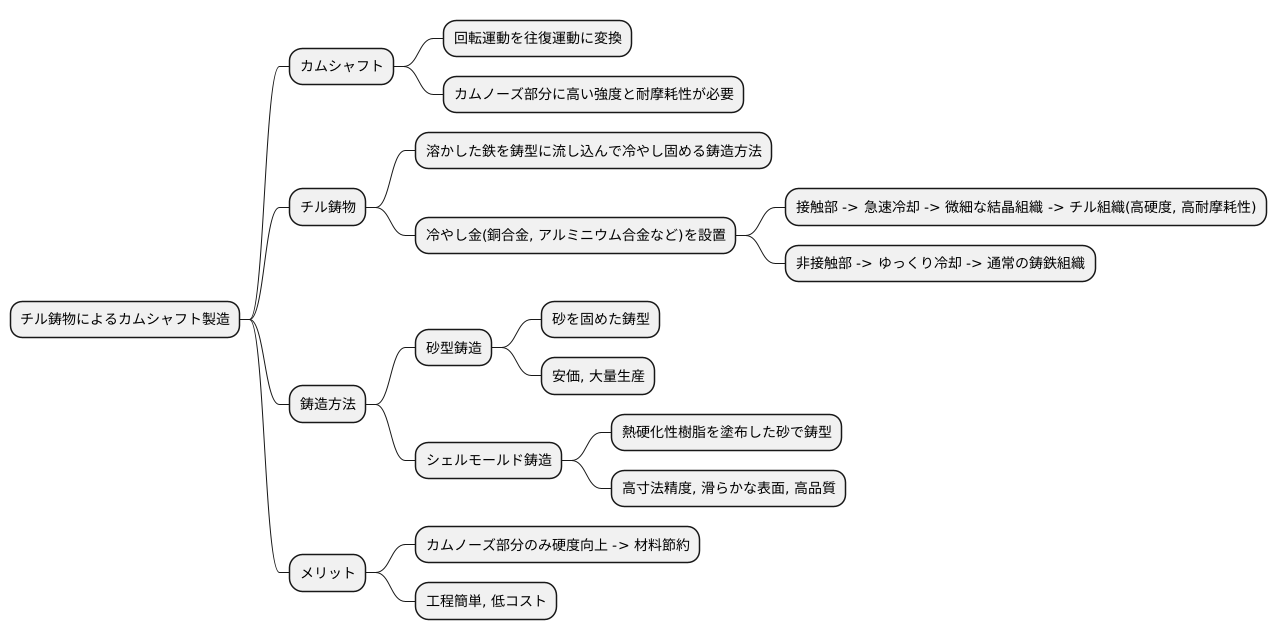

自動車のエンジン部品であるカムシャフトは、回転運動を往復運動に変換する重要な役割を担っています。このカムシャフトの製造において、カムノーズと呼ばれる突出部分には高い強度と耐摩耗性が求められます。そこで、チル鋳物という製造方法が用いられることがよくあります。

チル鋳物は、溶かした鉄を鋳型に流し込んで冷やし固める鋳造方法の一種です。カムノーズ部分には、冷やし金と呼ばれる熱伝導率の高い金属が鋳型内に設置されます。冷やし金としては、銅合金やアルミニウム合金などが用いられます。

溶けた鉄が鋳型に流し込まれると、冷やし金に接触した部分が急速に冷やされます。すると、この部分の鉄は微細な結晶組織を持つようになり、硬度と耐摩耗性が向上します。この硬化した部分をチル組織と呼びます。一方、冷やし金に接触していない部分はゆっくりと冷却されるため、通常の鋳鉄組織となります。

チル鋳物でカムシャフトを製造する際には、砂型鋳造やシェルモールド鋳造といった方法が用いられます。砂型鋳造は、砂を固めて作った鋳型を用いる伝統的な方法です。砂型は比較的安価に作成できるため、大量生産に適しています。一方、シェルモールド鋳造は、熱硬化性樹脂を塗布した砂で鋳型を作る方法です。砂型鋳造よりも寸法精度が高く、表面が滑らかになるため、高品質なカムシャフトを製造することができます。

チル鋳物は、カムノーズ部分のみ硬度を高めることができるため、材料の節約にもつながります。また、製造工程が比較的簡単でコストも抑えられるため、多くの自動車メーカーで採用されています。このように、チル鋳物は、自動車の性能向上に大きく貢献する重要な製造技術と言えるでしょう。

金型鋳造

金型鋳造は、溶かした金属を金型に流し込んで冷やし固めることで部品を作る方法です。自動車部品の中でも、カムシャフトのように複雑な形をした部品を作るのに使われています。

カムシャフトはエンジンの吸気と排気を調整する重要な部品で、滑らかに動くことが求められます。金型鋳造で作られたカムシャフトは、全体が緻密で硬い「チル組織」になります。チル組織とは、溶けた金属が金型に触れた瞬間に急速に冷やされることで生まれる組織のことです。この組織のおかげで、カムシャフトは高い強度と耐摩耗性を持ちます。

しかし、カムシャフト全体が硬いままだと、軸の部分など、後から切削加工をするのが難しくなります。そこで、軸の部分など必要な箇所だけを熱処理で柔らかくします。熱処理によって金属組織を変化させることで、切削加工をしやすくするのです。

金型鋳造は、砂型やシェルモールドといった他の鋳造方法と比べて、寸法精度が非常に高いという特徴があります。これは、精密に作られた金型を使うためです。複雑な形のカムシャフトでも、高い精度で寸法を合わせることができるため、高性能なエンジンを作る上で大きな利点となります。

一方で、金型の製造には高い費用がかかります。そのため、少量生産では割高になってしまいます。しかし、大量に生産する場合には、一つあたりのコストを抑えることができるので、大量生産される自動車部品の製造に適していると言えます。

| 項目 | 内容 |

|---|---|

| 製法 | 金型鋳造(溶かした金属を金型に流し込んで冷やし固める) |

| 用途 | カムシャフトなどの複雑な形状の自動車部品 |

| カムシャフトの役割 | エンジンの吸気と排気を調整 |

| 金型鋳造の特徴 | 全体が緻密で硬い「チル組織」になる |

| チル組織 | 溶けた金属が金型に触れた瞬間に急速に冷やされることで生まれる組織。高い強度と耐摩耗性を持つ。 |

| 熱処理 | 軸の部分など、後から切削加工をする必要がある箇所を柔らかくする |

| 寸法精度 | 非常に高い。精密な金型を使うため。 |

| メリット | 複雑な形状の部品を高精度で製作可能。高性能なエンジンに貢献。大量生産でコストを抑えられる。 |

| デメリット | 金型の製造費用が高い。少量生産には不向き。 |

最新の技術

近ごろ、注目を集めている製法に、光線を使った焼き入れ技術があります。この技術は、従来の焼き入れ方法とは異なる、画期的なものと言えるでしょう。まず、エンジンの吸気と排気を調整する部品である、カムシャフト全体を、ねずみ鋳鉄と呼ばれる材料で鋳造します。ねずみ鋳鉄は、炭素が黒い粒状で存在しているため、もろく壊れやすい性質を持ちますが、加工しやすいという利点があります。

次に、カムシャフトの山の部分、カムノーズに光線を当てます。光線の熱によって、カムノーズの表面は溶けた状態になります。そして、光線を止めると、溶けていた表面は急激に冷やされます。このように、急激に冷やすことで、表面だけが硬くなる焼き入れ処理が行われます。この処理によって、カムノーズの表面は硬く、摩耗しにくい状態になります。

この光線を使った焼き入れ技術は、従来の焼き入れ方に比べて、いくつかの優れた点があります。まず、焼き入れの精度が非常に高いことが挙げられます。光線を精密に制御することで、焼き入れを行う範囲や深さを細かく調整できます。また、焼き入れの深さを調整しやすいことも利点です。従来の焼き入れでは、硬くなる部分の深さを細かく調整するのが難しかったのですが、この技術では容易に制御できます。

さらに、この技術では型がいらないため、少量生産や試作品を作る際にも費用を抑えることができます。従来の焼き入れでは、型を作る必要があり、費用と時間がかかっていました。しかし、この光線を使った技術では、型が不要なため、少量の部品や試作品を作る場合でも、効率的に製造できます。

このように、光線を使った焼き入れ技術は、高精度で柔軟性が高く、費用対効果にも優れているため、今後ますます利用が広がっていくことが期待されます。自動車部品だけでなく、様々な分野での応用が期待される、将来有望な技術と言えるでしょう。

| 工程 | 詳細 | 利点 |

|---|---|---|

| 材料 | カムシャフト全体をねずみ鋳鉄で鋳造 | 加工しやすい |

| 焼き入れ | カムノーズに光線を照射し、表面を溶融後、急冷 | カムノーズ表面が硬く摩耗しにくい |

| 精度 | 光線による精密制御 | 焼き入れ範囲・深さを細かく調整可能 |

| 深さ調整 | 容易に制御可能 | 従来法より容易 |

| 型 | 不要 | 少量生産・試作に費用効果大 |

| 総評 | 高精度、柔軟性、費用対効果に優れる | 様々な分野での応用が期待される |

利点と欠点

鋳物を製造する手法の中でも、冷やし金型鋳造と呼ばれる方法は、金型の特定部分を冷やすことで、表面の性質を変化させる独特な技術です。この方法を自動車部品、特にエンジン内部の部品に用いると、様々な利点と欠点があります。

まず、大きな利点として挙げられるのは、表面の硬さと耐摩耗性の向上です。冷やし金型で急冷されることで、表面の金属組織が微細化し硬くなります。これは、摩擦や高温に晒されるカムシャフトのような部品には大変有効で、部品の寿命を延ばし、エンジンの性能低下を防ぎます。加えて、砂型鋳造などの他の鋳造方法と比較して、製造に掛かる費用が抑えられる傾向にあります。金型を繰り返し使えるため、大量生産に向いており、一つあたりの部品にかかる費用を低減できます。

一方で、冷やし金型鋳造には克服すべき欠点も存在します。表面の硬さを高める一方で、金属が脆くなるという側面があります。急激な冷却は金属内部に大きな歪みを生み出し、衝撃に対する弱さにつながることがあります。そのため、冷やす深さや範囲を緻密に調整し、硬さと脆さのバランスを取る高度な技術が求められます。また、部品の形によっては冷やし金型鋳造が難しい場合があります。複雑な形状の部品の場合、金型の設計が難しく、均一に冷却することが困難になるため、望ましい硬さを得られないことがあります。さらに、冷却速度の違いによって部品内部にひずみが生じ、変形や割れの原因となる可能性も考慮しなければなりません。

このように、冷やし金型鋳造は優れた特性を持つ部品を製造できる一方で、脆化や形状の制限といった課題も抱えています。部品に必要な特性、生産量、製造費用などを総合的に判断し、他の製造方法との比較検討を行いながら、最適な製造方法を選択することが重要です。

| 項目 | 内容 |

|---|---|

| 手法 | 冷やし金型鋳造 |

| 利点 |

|

| 欠点 |

|

| 適用例 | カムシャフト等のエンジン内部部品 |

| 備考 | 硬さと脆さのバランス、形状、生産量、費用などを考慮し、他手法と比較検討が必要 |

まとめ

自動車の心臓部であるエンジン。その滑らかな動きを支える重要な部品の一つに、カムシャフトがあります。このカムシャフトの製造には、「チル鋳物」という特別な鋳造技術が欠かせません。チル鋳物は、溶かした金属を型に流し込んで冷やし固める一般的な鋳造方法とは異なり、型の一部に冷却効果の高い金属製の型を埋め込むことで、表面の硬さと耐摩耗性を高める工夫が凝らされています。

この技術によって、カムシャフトの表面は非常に硬くなり、エンジン内部の激しい摩擦や高温にも耐えられるようになります。その結果、エンジンの出力向上と燃費の改善につながり、さらに部品の寿命も延びるため、自動車の長期間にわたる信頼性を高めることにも貢献しています。

チル鋳物の製造方法は、時代と共に進化を遂げてきました。古くから用いられている砂型を用いた方法では、砂を型に詰めて成形するため、比較的大きな部品の製造に向いています。しかし、砂の再利用が難しく、環境への負荷が大きいという課題もあります。一方、貝殻のような薄い型を用いるシェルモールド法は、砂型よりも精密な形状を再現でき、表面の仕上がりも美しいという利点があります。

大量生産に適した金型鋳造は、金属製の型を用いることで寸法精度が高く、大量生産にも対応できます。近年では、レーザーを用いて金属粉末を溶融凝固させる最新の技術も登場しており、より複雑な形状の部品製造も可能になっています。

このように、チル鋳物の製造方法は多岐に渡り、それぞれに利点と欠点が存在します。そのため、製造する部品の特性や求められる性能、生産量、そして製造コストなどを総合的に判断し、最適な方法を選択することが重要です。チル鋳物技術は、自動車産業の進歩を支える重要な技術として、これからも進化を続け、より高性能で環境に優しい自動車の開発に貢献していくでしょう。

| 製造方法 | 特徴 | 利点 | 欠点 |

|---|---|---|---|

| 砂型鋳造 | 砂を型に詰めて成形 | 比較的大きな部品の製造が可能 | 砂の再利用が難しく、環境負荷が大きい |

| シェルモールド法 | 貝殻のような薄い型を使用 | 砂型より精密な形状を再現でき、表面の仕上がりも美しい | – |

| 金型鋳造 | 金属製の型を使用 | 寸法精度が高く、大量生産に対応可能 | – |

| レーザーを用いた方法 | 金属粉末を溶融凝固 | より複雑な形状の部品製造が可能 | – |