射出成形における外部可塑化

車のことを知りたい

先生、『外部可塑化』って、どういう意味ですか?なんだか難しくてよくわからないです。

車の研究家

簡単に言うと、プラスチックを溶かすための加熱方法の一つだよ。射出成形ってわかるかな?プラスチックを型に流し込んで製品を作る方法なんだけど、その時にプラスチックを溶かす必要があるよね。その溶かすための加熱を、シリンダーの外側から行うのが外部可塑化なんだ。

車のことを知りたい

なるほど。シリンダーの外側から温めるんですね。じゃあ、内側から温める方法もあるんですか?

車の研究家

いい質問だね!その通り、内部可塑化っていうのもあるんだよ。外部可塑化はヒーターで温めるのに対して、内部可塑化はプラスチック同士の摩擦熱で温めるんだ。それぞれメリット、デメリットがあって、使い分けられているんだよ。

外部可塑化とは。

射出成形に使われる熱で柔らかくなるプラスチックは、温めると液体のように流れます。成形機では、材料を溜めておくホッパーからシリンダーに送られたプラスチックは、シリンダーの外側にあるヒーターと、スクリュー(ネジのような部品)とプラスチックの摩擦熱で温められます。シリンダーの外側に設置されたヒーターで温めることを外部可塑化といいます。このヒーターの温度をうまく調整することは、大きさや性質が安定した製品を作るために大切です。

射出成形とは

射出成形は、熱で溶かしたプラスチックを型に流し込んで、色々な形の製品を作る作り方です。プラスチックを加工する代表的な方法の一つで、私たちの身の回りのプラスチック製品の多くがこの方法で作られています。

まず、プラスチックの粒を射出成形機に投入します。この機械の中で、プラスチックの粒は加熱されてドロドロに溶けます。ちょうど熱いお湯で飴が溶けるような状態です。その後、溶けたプラスチックは、大きな圧力で型に押し出されます。この型は、作りたい製品の形を反転させたもので、金属でできています。製品の細かい模様や凹凸も、この型に精密に彫り込まれています。

熱いプラスチックが型に充填されると、今度は冷却が始まります。型はあらかじめ冷やされているので、プラスチックは徐々に冷えて固まっていきます。まるで熱いお湯にゼラチン液を流し込んで冷やすように、型の中でプラスチックは目的の形に固まります。十分に冷えて固まったら、型が開き、完成した製品が取り出されます。

この射出成形は、同じ製品を大量に素早く作ることができるのが大きな利点です。一度型を作ってしまえば、同じ形を何度も繰り返し作ることができます。また、複雑な形や細かい模様も高い精度で再現できるため、家電製品のカバーや自動車の部品、おもちゃや文房具など、様々な製品の製造に利用されています。

しかし、高品質な製品を作るためには、材料の選定、型の設計、温度や圧力などの成形条件を細かく調整する必要があります。適切な条件を見つけ出すには、高度な知識と豊富な経験が求められます。射出成形は、一見単純な方法に見えますが、実は奥が深く、様々なノウハウが詰まったものづくり技術なのです。

| 工程 | 説明 | ポイント |

|---|---|---|

| 材料投入 | プラスチックの粒を射出成形機に投入する | |

| 溶融 | プラスチックの粒を加熱して溶かす | 飴が溶けるような状態 |

| 射出 | 溶けたプラスチックを圧力で型に押し出す | 大きな圧力 |

| 冷却 | 型の中でプラスチックを冷やし固める | 型はあらかじめ冷やされている |

| 取り出し | 完成した製品を型から取り出す | |

| 利点 | 大量生産、高精度、複雑な形状 | |

| 注意点 | 材料選定、型設計、成形条件の調整 | 高度な知識と経験が必要 |

可塑化の重要性

射出成形は、溶かしたプラスチックを型に流し込んで製品を作る方法です。この方法では、プラスチックを適切な温度で溶かす工程、つまり可塑化が非常に大切です。プラスチックは、温度によって固体、柔らかい状態、液体と姿を変えます。射出成形では、この柔らかい状態、つまり流動性のある状態にする必要があります。固体のままでは、複雑な形の型に流し込むことはできませんし、型全体に材料を行き渡らせることもできません。

可塑化が不十分だと、様々な問題が発生します。例えば、製品の表面に凹みができたり、ひび割れが生じたりすることがあります。これは、プラスチックが十分に溶けていないため、型全体に均一に広がらず、部分的に不足したり、無理やり押し込まれた際に力が加わって破損したりするためです。また、型にプラスチックが十分に充填されず、製品が未完成の状態になることもあります。

反対に、プラスチックを溶かしすぎると、別の問題が発生します。高温にさらされたプラスチックは劣化し、本来の強度や色、性質を失ってしまいます。製品の品質が低下するだけでなく、射出成形機にも負担がかかり、故障の原因となる可能性もあります。

このように、可塑化は製品の品質を左右する非常に重要な工程です。プラスチックの種類によって適切な温度は異なります。それぞれのプラスチックに適した温度を正確に把握し、温度管理を徹底することで、安定した品質の製品を製造することができます。また、射出成形機の性能や型の構造なども考慮し、最適な可塑化条件を見つける必要があります。高品質な製品を作るためには、材料の特性を理解し、経験と技術に基づいた適切な可塑化を行うことが不可欠です。

| 可塑化の状態 | 結果 |

|---|---|

| 不十分(温度が低い) | 製品の表面に凹み、ひび割れ、未完成 |

| 適切 | 高品質な製品 |

| 過剰(温度が高い) | プラスチックの劣化、強度低下、変色、射出成形機の故障 |

外部可塑化の仕組み

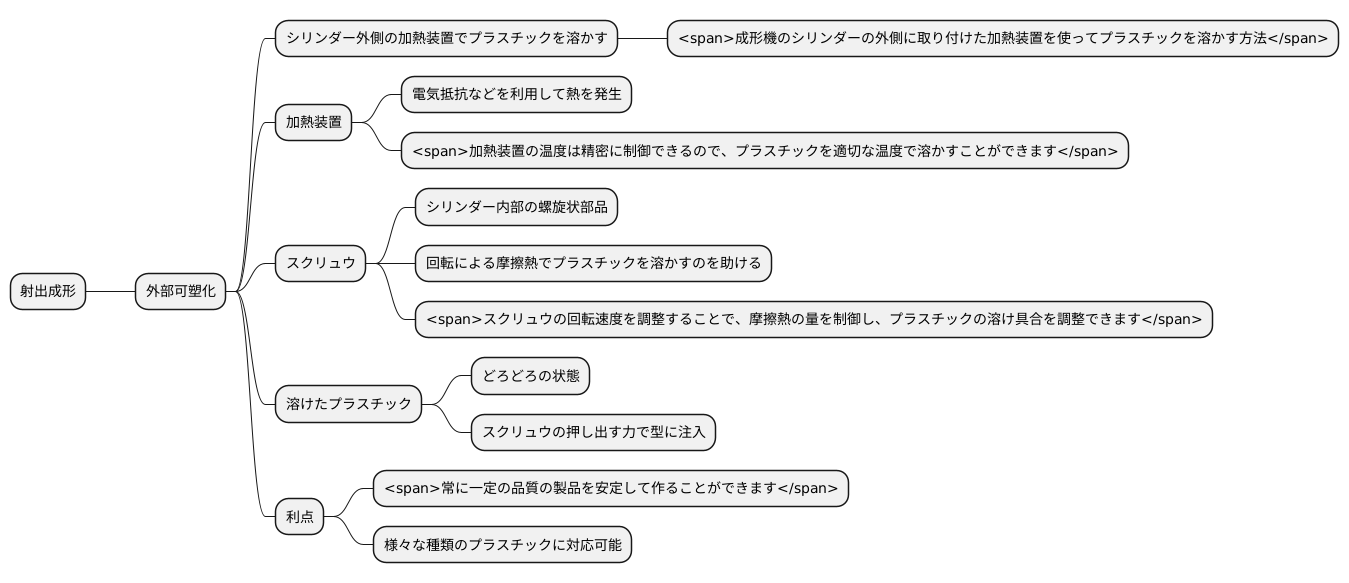

射出成形では、プラスチックの粒を溶かして型に流し込むことで製品を作りますが、この溶かす工程で重要なのが外部可塑化です。外部可塑化とは、成形機のシリンダーの外側に取り付けた加熱装置を使ってプラスチックを溶かす方法です。

成形機には、プラスチックの粒を投入するホッパーと、その粒を溶かすシリンダーが備わっています。ホッパーからシリンダーに投入されたプラスチックの粒は、シリンダーの外側に取り付けられた加熱装置の熱によって温められます。この加熱装置は、電気抵抗などを利用して熱を発生させ、シリンダーに伝えることでプラスチックを溶かします。加熱装置の温度は精密に制御できるので、プラスチックを適切な温度で溶かすことができます。

同時に、シリンダー内部にあるスクリュウという螺旋状の部品が回転することで、プラスチックの粒同士が擦れ合い、摩擦熱が発生します。この摩擦熱も、プラスチックを溶かすのに役立ちます。スクリュウの回転速度を調整することで、摩擦熱の量を制御し、プラスチックの溶け具合を調整できます。

外部可塑化によって溶けたプラスチックは、どろどろとした状態になります。この溶けたプラスチックは、スクリュウの押し出す力によって型に注入され、製品の形になります。外部可塑化は、加熱装置の温度制御によってプラスチックの溶け具合を精密に調整できるため、常に一定の品質の製品を安定して作ることができます。また、様々な種類のプラスチックに応じて、加熱装置の温度やスクリュウの回転速度を調整することで、最適な溶融状態を作り出すことができます。これにより、様々な形状や特性を持つ製品を製造することが可能になります。

温度制御の重要性

物を熱で形を作る作業では、熱の加減がとても大切です。熱の加減が低いと、材料が十分に溶けず、形がうまくできません。例えば、粘土を想像してみてください。十分に温められていない粘土は硬く、思い通りの形にするのは難しいでしょう。同じように、プラスチックなどの材料も、適切な熱が加えられないと、目的の形になりません。

反対に、熱の加減が高すぎると、材料が焦げたり、変質してしまいます。粘土を焼きすぎると固くなりすぎて割れてしまうように、プラスチックも熱を加えすぎると脆くなってしまい、使い物になりません。さらに、熱を加えすぎることで、材料が分解し、有害な煙が発生する可能性もあります。これは作業をする人の健康にも悪影響を与えるだけでなく、周りの環境にも良くありません。また、熱を加えるための道具、例えばオーブンや型なども、高すぎる熱によって傷んでしまうことがあります。

そのため、扱う材料の種類や作りたい物の形に合わせて、適切な熱加減を見つけ、それを正確に保つことが重要になります。ちょうど良い熱加減は材料によって異なり、複雑な形を作る場合はより細かい調整が必要になります。例えば、薄いものを作る場合は低い熱でじっくりと、厚いものを作る場合は高い熱で短時間加熱するなど、工夫が必要です。

熱加減を細かく調整することで、大きさや形が正確で、変わらない性質を持った物を作ることができます。これは、製品の質を高めるだけでなく、無駄な材料を減らすことにも繋がります。近年では、計算機を使った最新の熱加減管理方法が登場し、より精密な形作りが可能になっています。これにより、以前は難しかった複雑な形や、高い精度が求められる製品も作れるようになり、様々な分野で活用されています。

| 熱加減 | 結果 | 例 |

|---|---|---|

| 低い | 材料が十分に溶けず、形がうまくできない | 温められていない粘土は硬く、思い通りの形にするのが難しい |

| 高い | 材料が焦げたり、変質する。有害な煙が発生する可能性もある。道具が傷むこともある。 | 粘土を焼きすぎると固くなりすぎて割れる |

| 適切 | 大きさや形が正確で、変わらない性質を持った物を作ることができる。無駄な材料を減らすことにも繋がる。 | 薄いものを作る場合は低い熱でじっくりと、厚いものを作る場合は高い熱で短時間加熱する |

他の可塑化方法との比較

射出成形では、材料を溶かす方法として、いくつかのやり方があります。大きく分けると、スクリュウと呼ばれる部品の回転による摩擦熱を使うやり方と、外部からの熱を使うやり方の2種類があります。

スクリュウの回転で溶かすやり方は、材料をこねることで生まれる熱を利用します。材料自身が熱を生み出すので、外部からの熱を使う方法に比べて、エネルギーの無駄が少ないという点が大きな利点です。しかし、材料全体を均一に温めることが難しく、場所によって温度にムラが出てしまうことがあります。温度ムラは製品の品質に影響を与える可能性があるため、注意が必要です。

一方、外部からの熱で溶かすやり方は、ヒーターなどを用いて材料を直接温めます。こちらの方法では、材料全体を均一に温めることができます。温度管理を精密に行うことが容易なので、高品質な製品を作る際に適しています。温度ムラが少ないため、製品の寸法精度や表面の仕上がりなどが向上し、高機能な部品などにも対応できます。

このように、それぞれのやり方には利点と欠点があります。スクリュー回転による方法は、エネルギー効率は良いものの、温度ムラが生じやすい特徴があります。一方、外部からの熱を使う方法は、温度管理に優れているため、高品質な製品の成形に適しています。どちらの方法が良いかは、作る製品の特性によって判断する必要があります。例えば、高い寸法精度や美しい表面が求められる製品には、外部からの熱を使う方法が適しています。一方で、大量生産でコストを抑えたい場合は、スクリュー回転による方法が適しているでしょう。製品の品質、コスト、生産効率など、様々な要素を考慮し、最適な方法を選び出すことが重要です。

| 加熱方法 | 利点 | 欠点 | 適した製品 |

|---|---|---|---|

| スクリュウ回転(摩擦熱) | エネルギー効率が良い | 温度ムラが生じやすい | 大量生産、コスト重視の製品 |

| 外部加熱 | 温度管理が容易、高品質な製品成形が可能 | エネルギー効率が低い | 高寸法精度、高品質、高機能な部品 |

今後の展望

射出成形は、私たちの身の回りにある様々な製品を生み出す技術であり、常に進化を続けています。近年では、製品の高機能化や複雑な形状への需要が高まり、より精密な成形技術が求められています。この精密な成形を実現するために、材料を外部で加熱し溶かす外部可塑化技術が注目されており、更なる発展が期待されています。

外部可塑化技術の進化において、温度制御は非常に重要です。溶かした材料の温度を精密に制御することで、製品の品質を均一化し、高い精度を保つことができます。そのため、高度な温度制御システムの開発が積極的に進められています。温度制御システムの改良点は、単に温度を一定に保つだけでなく、材料の種類や形状に合わせて最適な温度変化をプログラムできる点にあります。これにより、多様な製品に対応できる柔軟な生産体制を構築することが可能になります。

さらに、材料の特性に合わせた最適な加熱方法も重要な研究分野です。例えば、熱に弱い材料には、短時間で効率的に加熱する技術が必要となります。適切な加熱方法を開発することで、材料の劣化を防ぎ、高品質な製品を製造することができます。また、材料の粘度や流動性といった特性を考慮した加熱方法も研究されており、複雑な形状の製品成形を可能にする技術開発が進んでいます。

そして、環境への配慮も忘れてはなりません。生産過程におけるエネルギー消費量削減は、持続可能な社会の実現に向けて重要な課題です。省エネルギー型の加熱システムや、廃熱を再利用する技術の開発などを通して、環境負荷を低減する取り組みが続けられています。また、使用済み製品のリサイクル性の向上も重要なテーマです。リサイクルしやすい材料の開発や、製品設計段階からリサイクルを考慮した設計手法の導入など、様々な取り組みが進められています。これらの技術革新が、より環境に優しく、持続可能な生産体制を築き、私たちの未来をより良いものにしていくでしょう。

| 技術革新のポイント | 詳細 |

|---|---|

| 精密な成形技術 | 製品の高機能化や複雑な形状に対応するため、外部で材料を加熱し溶かす外部可塑化技術が注目されている。 |

| 高度な温度制御 | 溶かした材料の温度を精密に制御することで、製品の品質均一化と高精度化を実現。材料や形状に合わせた最適な温度変化をプログラムできるシステムが開発されている。 |

| 最適な加熱方法 | 材料の特性に合わせた加熱方法が研究されており、熱に弱い材料向けには短時間加熱、粘度や流動性を考慮した加熱方法などが開発されている。 |

| 環境への配慮 | 省エネルギー型加熱システムや廃熱再利用技術によるエネルギー消費量削減、リサイクルしやすい材料開発やリサイクルを考慮した設計手法などを通して環境負荷低減に努めている。 |