調質:鋼の強度と粘りの両立

車のことを知りたい

先生、「調質」ってどういう意味ですか?車のパーツの話で出てきたんですが、よくわかりません。

車の研究家

簡単に言うと、金属を熱して冷やすことで、硬くて粘りのある材料にする処理のことだよ。 車の部品だと、強度が必要な重要な部分に使われてきたんだ。

車のことを知りたい

熱して冷やすだけで硬くて粘り強くなるんですか? どういう仕組みなんですか?

車の研究家

金属の中には目に見えない小さな結晶のような構造があって、熱したり冷ましたりする過程でその構造が変化することで、硬さや粘り強さが変わるんだ。 例えば、急激に冷やすと硬くなるけど脆くなる。そこで、その後少し温度を上げて冷ますことで、硬さを保ちつつ粘り強さを出すんだよ。それが「焼き戻し」という工程だ。最近は、熱処理をしなくても強い金属も開発されているから、調質された部品は減ってきているけどね。

調質とは。

くるまの部品に使われる金属の熱処理方法の一つに「焼き入れ焼き戻し」があり、これは一般的に「調質」と呼ばれています。鋼を約850度から900度まで熱してから油などで急激に冷やすことで、部品全体を硬くします。これを「焼き入れ」と言います。その後、約500度以上の温度で再び加熱することで、粘り強さを高めます。これを「焼き戻し」と言います。焼き入れ後の硬さは、含まれる炭素の量や部品の大きさによって大きく変わります。以前は、安全上重要な部品の強度を高めるために調質がよく行われていましたが、最近は熱処理をしない鋼材の開発が進み、熱いうちに鍛造したまま使うことが多くなっています。

調質とは

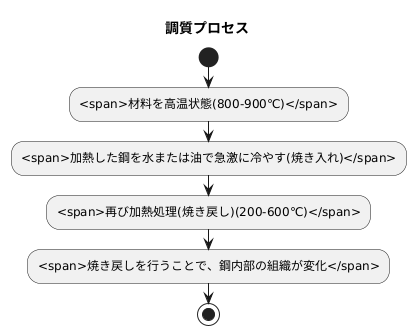

鋼の性質をより良く変化させる熱処理方法、それが調質です。この方法は、硬さと粘り強さの両立という、一見相反する性質を材料に与えることができます。

まず、材料を高温状態にします。高温状態とは、材料の種類によって異なりますが、一般的には摂氏800度から900度程度の温度です。この加熱により、鋼の内部組織が変化し、後の冷却工程で硬化しやすくなります。

次に、加熱した鋼を水または油で急激に冷やす冷却工程を行います。この工程を焼き入れと呼びます。焼き入れにより、鋼は非常に硬くなりますが、同時に脆く、衝撃に弱い状態になります。そこで、再び加熱処理を行います。この工程を焼き戻しと呼びます。焼き戻しは、焼き入れによって脆くなった鋼に粘り強さを与えるための工程です。焼き戻しの温度は、材料の種類や求める性質によって異なりますが、一般的には摂氏200度から600度程度の温度で行われます。

焼き戻しを行うことで、鋼内部の組織が変化し、硬さをある程度保ちつつ、粘り強さが向上します。つまり、硬くて壊れやすい状態から、硬さと衝撃に対する強さを兼ね備えた状態へと変化するのです。

この二段階の熱処理である調質は、自動車の部品や工具など、高い強度と耐久性が求められる様々な製品に使われています。例えば、自動車のエンジン部品やサスペンション部品、工具の刃先など、過酷な条件下で使用される部品には、調質が欠かせません。また、橋や建物などの構造物にも、調質された鋼材が使用されることがあります。このように、調質は、私たちの生活を支える様々な製品の安全性と信頼性を確保するために、重要な役割を担っていると言えるでしょう。

焼き入れ

焼き入れとは、金属材料、特に鉄鋼材料をより硬く、強くするために用いられる熱処理方法の一つです。焼き入れは、大きく分けて加熱、保持、冷却という三つの工程から成り立っています。まず、加熱工程では、材料の種類に応じて適切な温度まで加熱します。この温度は、材料の組織が変化する変態点と呼ばれる温度よりも高い温度に設定されます。加熱が不十分だと組織変化が完了せず、硬さが不足する原因となります。逆に、加熱しすぎると材料の粒が粗大化し、強度が低下する可能性があります。適切な温度で加熱することで、材料内部の組織を均一な状態にすることができます。次に、保持工程では、加熱した材料を一定時間、高温に保ちます。これは、材料全体に均一に熱を浸透させ、組織変化を完了させるために行います。保持時間は、材料の大きさや形状、そして目的とする組織によって調整されます。最後に、冷却工程では、加熱・保持した材料を急冷します。この急冷速度が焼き入れ後の硬さに大きく影響します。急冷には、水、油、ポリマー溶液など、様々な冷却材が用いられます。水は冷却速度が速いため、高い硬さが得られますが、割れが生じやすいという欠点もあります。一方、油は冷却速度が遅いため、水ほど高い硬さは得られませんが、割れにくいため複雑な形状の部品にも使用できます。冷却材の種類や冷却方法を適切に選択することで、目的の硬さや組織を得ることが可能となります。焼き入れ処理によって得られる硬さは、材料の種類や焼き入れの条件によって異なりますが、一般的には非常に硬い状態になります。しかし、焼き入れ後の材料は硬さと同時に脆さも増すため、そのままでは実用性に欠けます。そこで、焼き入れ後には焼き戻しという別の熱処理を行うのが一般的です。焼き戻しを行うことで、硬さを少し落とす代わりに粘り強さを向上させ、より実用的な材料にすることができます。焼き入れと焼き戻しはセットで行われることが多く、調質と呼ばれることもあります。このように、焼き入れは材料の特性を大きく変化させる重要な熱処理であり、様々な工業製品の製造に欠かせない技術となっています。

| 工程 | 詳細 | 注意点 |

|---|---|---|

| 加熱 | 材料の種類に応じて適切な温度(変態点以上)まで加熱する。 | 加熱不足:硬さ不足 加熱しすぎ:強度低下 |

| 保持 | 加熱した材料を一定時間高温に保つ。 | 材料の大きさ、形状、目的とする組織により保持時間を調整 |

| 冷却 | 加熱・保持した材料を急冷する。 | 冷却材の種類(水、油、ポリマー溶液など)と冷却方法を適切に選択 水:高硬度だが割れやすい 油:水ほど硬くないが割れにくい |

| 焼き戻し | 焼き入れ後の脆さを改善するために、硬さを少し落とし粘り強さを向上させる。 | 焼き入れとセットで「調質」と呼ばれる。 |

焼き戻し

焼き戻しは、焼き入れをした後の鋼材にねばり強さを与える大切な工程です。焼き入れによって鋼材は硬くなりますが、同時に脆くもなります。この状態では、強い衝撃に耐えられず、簡単に壊れてしまう可能性があります。焼き戻しは、この脆さを解消し、鋼材のねばり強さを向上させるための熱処理です。

焼き戻しの工程では、焼き入れ後の鋼材を再び加熱炉に入れます。この時の温度管理が非常に重要です。加熱する温度によって、鋼材内部の組織が変化し、得られるねばり強さが変わってきます。一般的に、温度が高いほどねばり強さが増し、硬さは下がります。反対に、温度が低いほど硬さは保たれますが、ねばり強さはあまり向上しません。

加熱する時間の長さも、焼き戻しの効果に影響を与えます。同じ温度で加熱する場合でも、時間を長くするほどねばり強さが向上する傾向があります。ただし、加熱時間が長すぎると、鋼材の表面が酸化したり、変形したりする可能性があるので、適切な時間を守ることが大切です。

焼き戻しの温度と時間は、鋼材の種類や用途によって適切に調整する必要があります。例えば、ばねのように高い弾性が必要な場合は、比較的高温で短時間焼き戻しを行います。一方、工具のように高い硬さとある程度のねばり強さが求められる場合は、比較的低温で長時間焼き戻しを行います。このように、焼き戻しは、鋼材の性能を用途に合わせて最適化する上で、必要不可欠な工程と言えるでしょう。

焼き戻しによって、硬さとねばり強さをバランスよく兼ね備えた鋼材を作り出すことができます。焼き入れだけでは脆くて使いにくい鋼材も、焼き戻しを施すことで、様々な用途で安心して使用できる、実用的な材料へと変化します。まさに、縁の下の力持ちと言える工程です。

| 項目 | 説明 |

|---|---|

| 目的 | 焼き入れ後の鋼材にねばり強さを与え、脆さを解消する |

| 工程 | 焼き入れ後の鋼材を再び加熱炉に入れ、温度と時間を管理して加熱する |

| 温度の影響 |

|

| 時間の影響 | 同じ温度で加熱する場合、時間を長くするほどねばり強さが向上する(ただし、長すぎると表面の酸化や変形のリスクあり) |

| 温度と時間の調整 | 鋼材の種類や用途によって適切に調整する必要がある |

| 例 |

|

調質鋼の種類

焼き入れと焼き戻しを組み合わせた熱処理である調質は、鋼の強度と粘り強さを向上させるための重要な手法です。この調質に用いる鋼は、様々な種類があり、それぞれ異なる特性を持っています。鋼の特性を決める要素はいくつかありますが、中でも炭素の含有量は特に重要です。炭素の含有量が多いほど、焼き入れ後の硬さは高くなりますが、粘り強さは低下する傾向があります。そのため、高い強度が必要な部品には炭素含有量の多い鋼が適していますが、衝撃や振動に耐える必要がある部品には、炭素含有量を調整する必要があります。

炭素以外にも、鋼の特性に影響を与える要素として、合金元素の存在があります。例えば、ニッケルを添加すると鋼の強度と粘り強さが向上し、クロムを添加すると耐食性や耐熱性が向上します。モリブデンは高温強度やクリープ強度を向上させる効果があり、マンガンは焼き入れ性を向上させる効果があります。このように、様々な合金元素を添加することで、特定の用途に適した特性を持つ鋼を作り出すことができます。

鋼材メーカーは、これらの炭素含有量や合金元素の種類、量を調整することで、多種多様な調質鋼を開発・提供しています。それぞれの鋼種は、日本工業規格(JIS)などで規定されており、記号によって識別されます。例えば、「SCr420」や「SNCM439」といった記号は、それぞれ特定の組成や特性を持つ調質鋼を表しています。ユーザーは、必要な強度、粘り強さ、耐食性、耐熱性などを考慮し、用途に最適な鋼種を選択することが重要です。適切な鋼種を選ぶことで、部品の性能を最大限に引き出し、安全性や耐久性を確保することができます。

| 要素 | 影響 | 例 |

|---|---|---|

| 炭素含有量 | 硬さ↑ 粘り強さ↓ | 高強度部品向け:高炭素鋼 耐衝撃部品向け:調整必要 |

| 合金元素 | 様々な特性向上 | ニッケル:強度、粘り強さ向上 クロム:耐食性、耐熱性向上 モリブデン:高温強度、クリープ強度向上 マンガン:焼入れ性向上 |

| JIS規格 | 鋼種識別 | SCr420, SNCM439 |

調質の適用例

焼き入れと焼き戻しを組み合わせた熱処理である調質は、様々な部品の強度や粘り強さを向上させる、なくてはならない技術です。金属材料の組織を変化させることで、部品の性能を大きく左右します。

自動車分野では、エンジン内部の部品に広く活用されています。高温高圧に晒されるエンジン部品には、高い強度と耐久性が求められます。クランクシャフトやコネクティングロッドなどは、調質によって高い強度を持ちつつ、衝撃や振動にも耐えられる粘り強さを得ています。また、変速機を構成する歯車も調質によって強度と耐久性を高め、滑らかな動力伝達を実現しています。

工具においても、調質は重要な役割を果たしています。切削工具は、金属を削る際に大きな力に耐えなければなりません。調質によって硬度を高めることで、摩耗しにくく、切れ味の鋭い工具を作ることができます。金型も、繰り返し成形作業を行う際に高い強度と耐久性が求められるため、調質が欠かせません。

建設機械や産業機械などの重機にも、調質された部品が数多く使われています。過酷な環境で使用されるこれらの機械には、高い耐久性と信頼性が求められます。調質によって強化された部品は、長期間にわたり安定した性能を発揮します。油圧ショベルのアームやブルドーザーのブレードなどは、調質によって高い強度と耐久性を得て、大きな力に耐えられるようになっています。

このように、調質は、自動車、工具、機械など、様々な分野で必要不可欠な技術です。製品の性能向上、ひいては私たちの生活を支える上で、重要な役割を担っています。

| 分野 | 部品 | 調質の効果 |

|---|---|---|

| 自動車 | クランクシャフト、コネクティングロッド、変速機の歯車 | 高強度、高耐久性、粘り強さ、滑らかな動力伝達 |

| 工具 | 切削工具、金型 | 高硬度、耐摩耗性、切れ味の鋭さ、高強度、高耐久性 |

| 建設機械・産業機械 | 油圧ショベルのアーム、ブルドーザーのブレード | 高強度、高耐久性、高信頼性 |

最近の技術動向

近頃は、ものづくりの技術が進歩し、車の作り方にも大きな変化が起きています。特に、車体を形作る金属材料の分野では、目覚ましい発展が見られます。熱処理を必要としない、とても丈夫な鋼材が開発され、これまで当たり前だった熱処理という工程を省けるようになりました。熱処理とは、金属を熱したり冷やしたりすることで、強度や粘り強さを調整する作業です。この作業を省くことで、製造にかかる費用と時間を大幅に減らすことができるのです。

とはいえ、熱処理を施した鋼材は、今でも多くの車に使われています。熱処理をすることで、鋼材の性質を細かく調整できるため、様々な部品に合わせた最適な材料を作ることができるからです。そのため、熱処理の技術開発も、より高度なものへと進んでいます。例えば、コンピューターで温度を精密に管理することで、鋼材の性質をより細かく調整できるようになりました。また、特殊な冷却方法を開発することで、従来よりも更に丈夫で高性能な鋼材を作ることができるようになっています。

このように、熱処理が必要な鋼材と、熱処理を必要としない鋼材の両方が、技術開発によって進化を続けています。それぞれの鋼材には得意な分野と苦手な分野があり、車を作る際には、用途に合わせて最適な材料を選ぶことが重要です。例えば、車体の骨格部分には、高い強度が必要となるため、熱処理を施した鋼材が使われることが多いでしょう。一方、内装部品などには、熱処理を必要としない軽量な鋼材が使われるかもしれません。今後も、材料技術の進歩と合わせて、車づくりはますます進化していくと考えられます。熱処理技術も、より精密に、より効率的に鋼材の性質を調整できるよう、更なる進化を遂げていくことでしょう。

| 鋼材の種類 | 特徴 | メリット | 用途例 |

|---|---|---|---|

| 熱処理不要鋼材 | 熱処理を必要としない、非常に丈夫 | 製造コストと時間の削減 | 内装部品など |

| 熱処理鋼材 | 熱処理により強度や粘り強さを調整可能、高度な技術で精密な制御が可能 | 様々な部品に合わせた最適な材料を作れる、高強度、高性能 | 車体骨格など |