車の軽量化を実現する積層成形技術

車のことを知りたい

先生、「積層成形」って、紙とか布に樹脂を染み込ませて重ねて圧力をかけて形を作るんですよね?でも、高圧と低圧で何が違うんですか?

車の研究家

そうだね。紙や布に樹脂を染み込ませて、重ねて圧力をかけて形を作るのが積層成形だよ。高圧と低圧の違いは、かける圧力の大きさで、50メガパスカルを境に高圧と低圧に分けられるんだ。

車のことを知りたい

50メガパスカル!大きい数字ですね。具体的にどんな樹脂を使うんですか?

車の研究家

高圧積層では、ユリア樹脂、フェノール樹脂、メラミン樹脂などを使う。これらは固まる時に縮む性質があるから、高い圧力をかけるんだ。一方、低圧積層では、不飽和ポリエステル樹脂やエポキシ樹脂など、固まる時に縮まない樹脂を使うんだよ。

積層成形とは。

車の部品を作る方法の一つに『積層成形』というものがあります。これは、紙や布のような表面の材料に樹脂を染み込ませて、必要な厚さになるまで重ねて、圧力をかけたり熱を加えたりすることで、一つの形に固める方法です。樹脂の種類によって、かける圧力の強さで『高圧積層』と『低圧積層』に分けられます。高圧積層は、だいたい100~200メガパスカルという強い圧力をかけて行います。これは、ユリア樹脂、フェノール樹脂、メラミン樹脂といった、固まるときに縮む性質のある樹脂に適しています。一方、低圧積層は、固まる時に気体が発生しない、不飽和ポリエステル樹脂やエポキシ樹脂などに用いられます。積層成形は、通常、複数段のプレス機で行いますが、低圧積層の場合は連続的に行う方法もあります。

積層成形とは

薄い板状の材料を何層も重ねて、熱と圧力を加えて形を作る方法、それが積層成形です。この方法は、まるでミルフィーユを作るように、薄い層を一つ一つ重ねていくことで、最終的に一つの固体へと変化させます。材料には、紙や布、ガラス繊維などを樹脂で固めたものを使います。紙のように薄い材料なので、複雑な形も比較的簡単に作ることができます。

積層成形の特徴の一つは、重ねる材料の種類を変えることで、様々な特性を持たせることができる点です。例えば、建物の骨組みのように強度が求められる部分には炭素繊維、鳥の羽のように軽さが求められる部分にはガラス繊維を使うなど、目的に合わせて材料を選ぶことができます。この自由度の高さは、設計者にとって大きなメリットです。

さらに、積層成形は型を用いるため、製品の仕上がり寸法が正確で、大量生産にも向いています。同じ形を何度も正確に再現できるため、工業製品の製造に最適です。自動車の車体パネルや内装部品など、多くの部品がこの技術で作られています。近年では、技術の進歩により、より複雑な形状の部品も作ることができるようになり、ますます活躍の場が広がっています。積層成形は、設計の自由度と量産性を兼ね備えた、ものづくりの世界における重要な技術なのです。

| 項目 | 内容 |

|---|---|

| 製法 | 薄い板状の材料を何層も重ねて、熱と圧力を加えて形を作る |

| 材料 | 紙、布、ガラス繊維などを樹脂で固めたもの |

| 形状 | 複雑な形も比較的簡単に作れる |

| 特性 | 重ねる材料の種類を変えることで、様々な特性を持たせることができる(例: 強度が必要な部分には炭素繊維、軽さが求められる部分にはガラス繊維) |

| 型 | 使用 |

| 量産性 | 仕上がり寸法が正確で、大量生産に向いている |

| 用途 | 自動車の車体パネルや内装部品など |

| メリット | 設計の自由度と量産性を兼ね備えている |

高圧積層と低圧積層

重ね合わせた薄い板状の材料を、熱と圧力をかけて一枚の丈夫な板に作り変える方法を積層成形といいます。この成形方法には、かける圧力の大きさによって大きく二つの種類があります。高い圧力をかける高圧積層と、低い圧力をかける低圧積層です。

高圧積層では、50メガパスカル以上の高い圧力をかけます。これは、乗用車約500台分の重さを1平方センチメートルに集中させるほどの力です。このような強い力をかけることで、材料全体に樹脂がしっかりと染み込み、非常に頑丈な板を作ることができます。高圧積層に適した材料は、熱を加えると硬くなって形が変わらない熱硬化性樹脂と呼ばれるものです。例えば、電気製品の部品などによく使われるユリア樹脂や、高い耐熱性を持つフェノール樹脂などが挙げられます。これらの樹脂は、高い圧力をかけることでより一層優れた特性を発揮します。

一方、低圧積層では、50メガパスカル以下の低い圧力をかけます。高圧積層に比べて必要な圧力が小さいため、設備にかかる費用を抑えることができます。低圧積層に適した材料は、硬化する時にガスが発生しない樹脂です。例えば、船舶の部品や建材に使われる不飽和ポリエステル樹脂や、接着剤などにも使われるエポキシ樹脂などが挙げられます。これらの樹脂は、低い圧力でもしっかりと固まり、必要な強度を持つ板を作ることができます。

このように、高圧積層と低圧積層は、それぞれ適した材料や得られる製品の特性が異なります。作るものによってどちらの方法が適しているかは変わってくるため、材料の種類や必要な強度、費用などを考慮して最適な方法を選ぶことが重要です。例えば、軽くて丈夫な板が必要な場合は高圧積層、大きな製品を低コストで作りたい場合は低圧積層といったように、用途に合わせて使い分けることで、様々な製品を作り出すことができます。

| 項目 | 高圧積層 | 低圧積層 |

|---|---|---|

| 圧力 | 50メガパスカル以上 | 50メガパスカル以下 |

| 強度 | 非常に頑丈 | 必要十分な強度 |

| 費用 | 高 | 低 |

| 適した樹脂 | 熱硬化性樹脂(ユリア樹脂、フェノール樹脂など) | ガスが発生しない樹脂(不飽和ポリエステル樹脂、エポキシ樹脂など) |

| 製品例 | 電気製品の部品 | 船舶の部品、建材 |

自動車への応用

車は、たくさんの部品を組み合わせて作られています。その中でも、車体を形作る部品や車の中の部品、衝撃から守る部品などには、近年、重ねて形を作る技術が使われるようになってきました。

この技術は、薄い材料を何層にも重ねて、熱や圧力を加えることで、部品の形を作っていきます。金属で作った部品と比べると、軽いのに丈夫という特徴があります。そのため、車の燃費が良くなるだけでなく、事故にあった時の安全性も高まります。

例えば、車の外側の部品をこの技術で作ると、車全体が軽くなり、使う燃料が少なくて済みます。また、車の中の部品にもこの技術を使うことで、車内を広くすることができます。さらに、衝撃から守る部品をこの技術で作ると、軽くて丈夫なため、事故の際に車内を守る性能が向上します。

この技術で作れる部品の形は様々です。複雑な形をした部品でも作ることができ、設計の自由度が広がります。そのため、より安全で、環境にも優しく、乗り心地の良い車を作ることが可能になります。

最近では、炭素繊維という軽くて丈夫な材料を使った重ねて形を作る技術も注目を集めています。この技術を使うと、さらに軽くて丈夫な部品を作ることができ、電気で走る車の走れる距離を伸ばしたり、走るのが速い車の性能をさらに高めたりすることができます。この技術は、これからの車作りにとって、なくてはならないものになっていくでしょう。

| 技術の特徴 | メリット | 適用例 |

|---|---|---|

| 薄い材料を重ねて熱や圧力を加えて成形 | 軽量かつ高強度 | 車体外装部品、内装部品、衝撃吸収部品 |

| 金属部品より軽量かつ高強度 | 燃費向上、安全性向上 | 車体外装部品による軽量化、内装部品による車内空間拡大、衝撃吸収部品による安全性向上 |

| 複雑な形状の部品も作成可能 | 設計の自由度向上 | より安全で環境に優しく乗り心地の良い車の実現 |

| 炭素繊維を利用した技術 | 更なる軽量化と高強度化 | 電気自動車の航続距離延長、高性能車の性能向上 |

製造工程

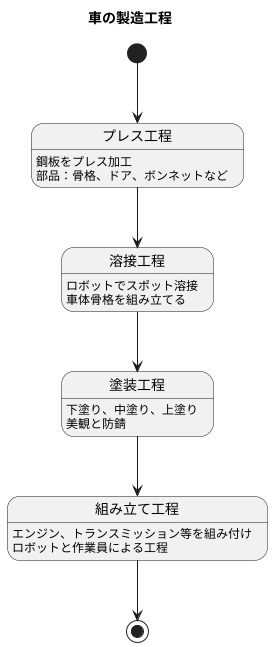

車は、たくさんの部品を組み合わせて作られる複雑な製品です。その製造工程は、大きく分けてプレス、溶接、塗装、組み立ての四つの段階に分かれています。

まず、プレス工程では、巨大なプレス機を使って、薄い鋼板を様々な形に打ち抜いたり、曲げたりします。この工程で、車の骨格となる部品や、ドア、ボンネットなどの外板部品が作られます。鋼板は、数千トンの圧力で一瞬のうちに複雑な形に変形します。この工程の精度は、完成車の品質を大きく左右するため、非常に重要です。

次に、溶接工程では、プレス工程で作られた部品を、ロボットアームを使って溶接し、車体骨格を組み立てていきます。溶接には、主にスポット溶接という方法が用いられます。これは、電気を流して金属を溶かし、部品同士を接合する方法です。数百箇所もの溶接が行われ、強固な車体骨格が完成します。

続いて、塗装工程では、車体に下塗り、中塗り、上塗りと、何層にも塗料を塗り重ねていきます。この工程は、美観だけでなく、車体を錆から守るという重要な役割も担っています。最近では、環境に配慮した水性塗料を使用する工場も増えてきています。塗料が完全に乾くまでには、数時間から一晩かかることもあります。

最後に、組み立て工程では、エンジンやトランスミッション、シート、タイヤなどの部品を、車体に組み付けていきます。この工程も、大部分がロボットによって自動化されていますが、最終的な調整や検査は、熟練の作業員によって行われています。こうして、すべての部品が組み付けられ、厳しい検査をクリアした車は、ようやく完成となります。

今後の展望

自動車づくりにおいて、部品を層状に積み重ねて形づくる方法は、これからますます重要になっていくでしょう。車体を軽く、強く、そして様々な形を実現するために、新しい材料や作り方の研究開発が盛んです。

例えば、とても小さな物質を扱う技術を利用した材料や、立体物を印刷するように形づくる技術など、画期的な技術が次々と生まれています。これらの技術革新は、これまでの金属板を型で打ち抜いて組み立てる方法では難しかった複雑な形や中空構造を持つ部品の製造を可能にします。これにより、車体の軽量化はさらに進み、燃費の向上や走行性能の改善に繋がります。また、衝突安全性も高まり、乗る人の安全を守ることにも役立ちます。

さらに、必要な形を必要なだけ無駄なく作れるため、材料のロスが減り、環境への負担も軽くなります。従来の製造方法では、型を作る費用や時間がかかっていましたが、立体物を印刷するように形づくる技術では、様々な部品を比較的簡単に作ることができるため、少量生産にも向いており、開発期間の短縮やコスト削減にも貢献します。

また、立体物を印刷するように形づくる技術は、部品の修理や交換にも役立ちます。必要な部品を必要な時に必要なだけ作ることができるため、在庫管理の手間や費用を減らすことができます。

このように、層状に積み重ねて形づくる方法は、自動車づくりに大きな変化をもたらしています。これから、より高性能な材料や、より精密な作り方の登場により、自動車はますます進化していくでしょう。そのため、この技術の進歩に注目していくことは、自動車産業の未来を考える上でとても重要です。

| メリット | 詳細 |

|---|---|

| 軽量化 | 複雑な形や中空構造を持つ部品の製造により、車体の軽量化が進み、燃費向上や走行性能改善に繋がる。 |

| 安全性向上 | 衝突安全性を高め、乗る人の安全を守る。 |

| 環境負荷低減 | 材料のロスが減り、環境への負担を軽減。 |

| コスト削減 | 少量生産にも向いており、開発期間の短縮やコスト削減に貢献。 |

| 効率的な部品管理 | 必要な部品を必要な時に必要なだけ作れるため、在庫管理の手間や費用を削減。 |

様々な積層材料

車を作るための材料として、重ねて固める方法は広く使われており、様々な材料の組み合わせが可能です。この組み合わせによって、車の様々な部品を作るのに適した、それぞれ異なる特徴を持つ材料を生み出すことができます。重ね合わせる材料は大きく分けて、形を作る土台となるものと、それを強くするための補強材の二種類があります。

補強材としては、ガラスを糸のように細くしたガラス繊維、炭素を繊維状にした炭素繊維、そして合成繊維の一種であるアラミド繊維がよく使われています。ガラス繊維は価格が安く、様々な用途に使えるので、多くの製品に使われています。特に、車のボディなど、強度とコストのバランスが重要な部分に適しています。炭素繊維は軽くて丈夫で、変形しにくい特徴があるため、飛行機やスポーツカーなど、軽さと強さが求められる場面で使われています。アラミド繊維は熱や衝撃に強く、防弾チョッキなどにも使われているように、安全性を重視する部分に適しています。

土台となる材料には、熱を加えると固まる性質を持つ熱硬化性樹脂と、熱を加えると柔らかくなり、冷やすと固まる熱可塑性樹脂の二種類があります。熱硬化性樹脂は一度固まると再び溶かすことができないため、強度や熱に強い部品を作るのに向いています。例えば、エンジンの部品など、高い温度にさらされる部分に適しています。一方、熱可塑性樹脂は繰り返し柔らかくしたり固くしたりすることができるため、リサイクルしやすいという利点があります。バンパーなど、衝撃吸収性が求められる部分に用いられることがあります。

このように、補強材と土台となる樹脂を適切に組み合わせることで、求められる性能にぴったりの材料を作り出すことができるのです。軽くて丈夫な車体、熱に強いエンジン部品、衝撃を吸収するバンパーなど、様々な部品がこれらの材料によって作られています。

| 材料の種類 | 材質 | 特徴 | 用途例 |

|---|---|---|---|

| 補強材 | ガラス繊維 | 安価、汎用性が高い | 車のボディ |

| 炭素繊維 | 軽量、高強度、高剛性 | 飛行機、スポーツカー | |

| アラミド繊維 | 耐熱性、耐衝撃性が高い | 防弾チョッキ、安全部品 | |

| 土台 (樹脂) |

熱硬化性樹脂 | 一度固まると溶けない、高強度、耐熱性 | エンジンの部品 |

| 熱可塑性樹脂 | 繰り返し成形可能、リサイクルしやすい、衝撃吸収性 | バンパー |