部分焼入れ:ねらい通りの性能を引き出す技

車のことを知りたい

先生、『部分焼入れ』って、全体を焼き入れるのと何が違うんですか?

車の研究家

いい質問だね。全体を焼き入れるのと違って、必要な部分だけを焼き入れる処理のことだよ。例えば、歯車だと歯の部分だけを硬くしたいよね?そういう時に部分的に焼き入れをするんだ。

車のことを知りたい

なるほど。でも、どうして部分的に焼き入れる必要があるんですか?全体を焼き入れた方が簡単じゃないですか?

車の研究家

確かに全体を焼き入れる方が簡単だけど、全体を硬くすると変形しやすくなってしまうんだ。部分焼入れなら、必要な部分だけ硬くできて、変形も少なくなるから、部品の精度を保つのに役立つんだよ。

部分焼入れとは。

くるまの部品に使われる『部分焼入れ』という言葉について説明します。部分焼入れとは、金属でできた部品の一部分だけを熱して冷やす作業のことです。全体を熱するのではなく、一部分だけを熱します。高周波を使った焼き入れや、炎で熱する焼き入れなどが、この部分焼入れの方法としてよく知られています。部品全体を熱して冷やす方法と比べると、部分焼入れは熱による部品の変形が少ないという利点があります。

部分焼入れとは

部分焼入れとは、金属製品の必要なところだけに焼き入れを行う、特殊な熱処理方法です。金属製品全体を同じように焼き入れる全体熱処理とは違い、特定の場所だけを硬くすることで、製品全体の強度と耐久性を高めるだけでなく、費用を抑えたり、軽くしたりといった利点もあります。

この技術は、自動車部品をはじめ、様々な工業製品で使われており、製品の性能向上に大きく貢献しています。

例えば、くるまの歯車や軸受けなど、高い強度とすり減りにくさが求められる部品にこの技術を適用すると、部品が長持ちします。歯車はエンジンの力をタイヤに伝える重要な部品で、大きな力に耐え続けなければなりません。軸受けは回転する部品を支える部品で、滑らかに回転し続けるために、硬くてすり減りにくい必要があります。部分焼入れによって、これらの部品に必要な部分だけを硬くすることで、強度と耐久性を確保しつつ、他の部分は粘り強く保つことができます。

また、工具や金型などにも部分焼入れは使われています。工具や金型は、製品を作る際に繰り返し使われるため、高い精度と耐久性が求められます。複雑な形をした工具や金型を作るのは難しく、全体を硬くすると割れやすくなってしまうことがあります。部分焼入れをすれば、必要な部分だけを硬くすることで、高い精度と耐久性を維持しながら、複雑な形を作ることができます。

このように、部分焼入れは、様々な製品の性能を向上させるために欠かせない技術と言えるでしょう。 部品全体を硬くするよりも、必要なところだけを硬くすることで、材料の無駄を省き、軽量化にもつながるため、省資源の観点からも重要な技術です。

| メリット | 効果 | 適用例 |

|---|---|---|

| 特定の場所だけ硬化 | 製品全体の強度と耐久性向上 | 自動車部品(歯車、軸受け)、工具、金型 |

| 費用削減、軽量化 | 長持ち、滑らかな回転 | |

| 必要な部分だけ硬化 | 高精度、高耐久性、複雑な形状を実現 | |

| 材料の無駄を省き軽量化 | 省資源 |

種類と特徴

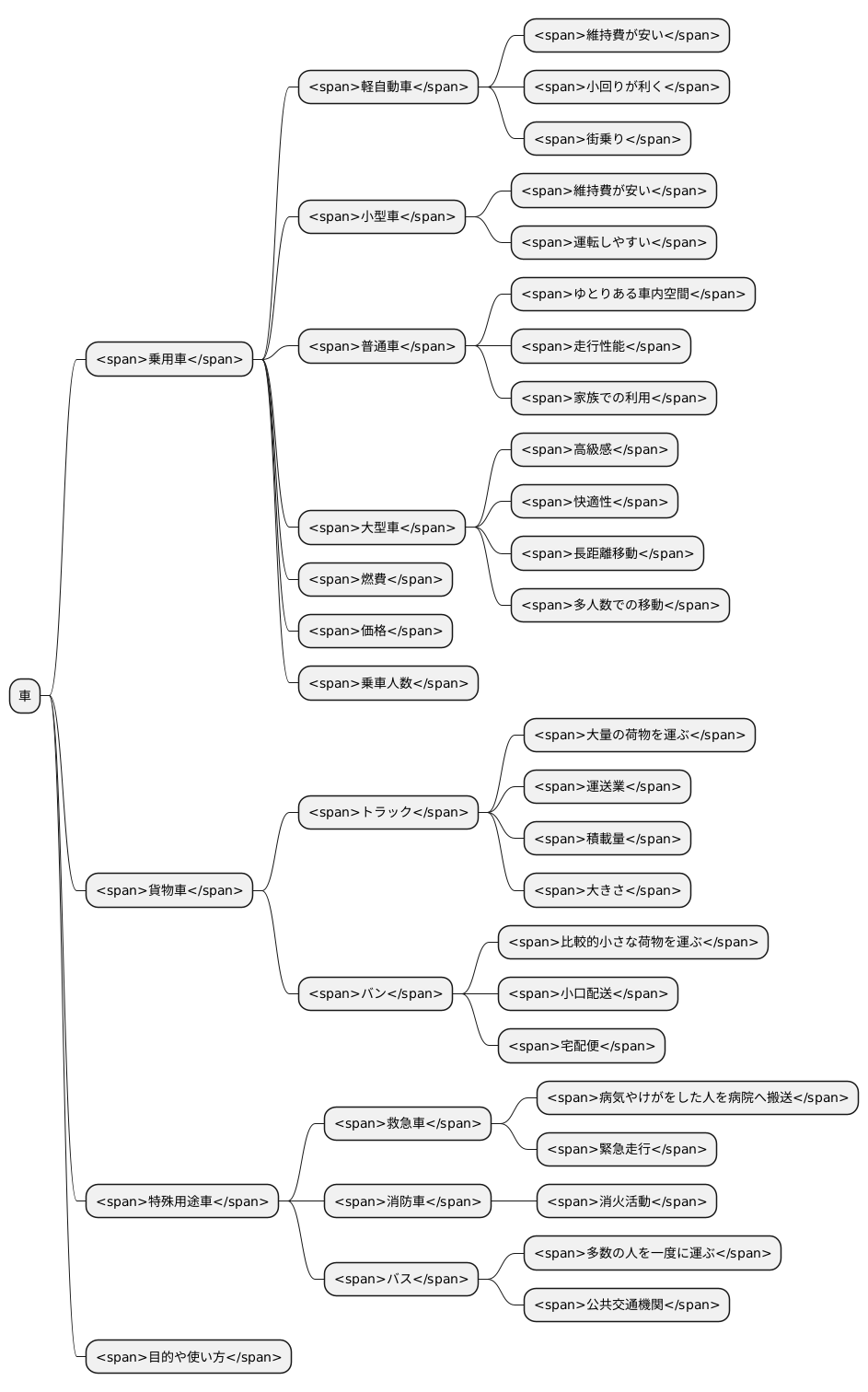

車は、私たちの生活を支えるなくてはならない乗り物です。大きく分けて、乗用車と貨物車、特殊用途車の三つの種類に分けられます。

乗用車は、人を運ぶことを主な目的とした車で、軽自動車、小型車、普通車、大型車といった大きさの違いで分類されます。軽自動車は、維持費が安く小回りが利くため、街乗りなどに人気です。小型車も維持費の安さと運転のしやすさが魅力で、幅広い世代に選ばれています。普通車は、ゆとりある車内空間と走行性能を持ち、家族での利用に適しています。大型車は、高級感と快適性を備え、長距離移動や多人数での移動に最適です。それぞれ大きさだけでなく、燃費や価格、乗車人数も異なり、用途や好みに合わせて選ぶことができます。

貨物車は、荷物を運ぶことを主な目的とした車で、トラックやバンなどがあります。トラックは、大量の荷物を運ぶことができ、運送業などで活躍しています。積載量や大きさも様々で、運ぶ荷物の種類や量に合わせて選ぶことができます。バンは、比較的小さな荷物を運ぶのに適しており、小口配送や宅配便などでよく利用されます。

特殊用途車は、救急車や消防車、バスなど、特定の用途に特化した車です。救急車は、病気やけがをした人を病院へ搬送するために設計されており、緊急走行のための装備が備えられています。消防車は、火災現場へ駆けつけ、消火活動を行うための装備を備えています。バスは、多数の人を一度に運ぶことができ、公共交通機関として重要な役割を担っています。このように、特殊用途車は、私たちの生活の様々な場面で活躍しています。

このように、車は種類によって大きさや用途、特徴が大きく異なります。自分の目的や使い方に合わせて、最適な車を選ぶことが大切です。

全体熱処理との比較

焼き入れは、金属部品の強度や硬度を高めるための重要な熱処理方法です。大きく分けて、部品全体を加熱・冷却する全体焼き入れと、特定の箇所のみを焼き入れる部分焼き入れの二種類があります。それぞれに利点と欠点があり、部品の用途や求められる特性によって使い分ける必要があります。

全体焼き入れは、部品全体を均一に加熱し、急冷することで全体を硬化させる方法です。この方法の利点は、加工が比較的簡単で、特別な設備を必要としない点です。そのため、大量生産される部品に向いています。しかし、部品全体が硬くなるため、粘りが失われ、衝撃に弱くなるという欠点があります。また、全体を加熱・冷却するため、部品が変形する可能性も高く、寸法精度が重要な部品には不向きです。さらに、加熱・冷却に多くのエネルギーを消費するため、環境への負荷も大きいと言えます。

一方、部分焼き入れは、特定の箇所のみを局所的に加熱・冷却することで、その部分だけを硬化させる方法です。全体焼き入れと比べて、熱による部品の変形が少なく、寸法精度を高く保つことができます。また、必要な部分だけを硬化させるため、全体的な粘りを維持しつつ、耐摩耗性や強度が必要な部分だけを高めることができます。例えば、歯車や軸受など、特定の箇所に高い強度と耐摩耗性が求められる部品に適しています。しかし、部分焼き入れは、加熱・冷却を精密に制御する必要があり、高度な技術と設備が求められます。そのため、全体焼き入れに比べて加工費用が高くなる傾向があります。

このように、全体焼き入れと部分焼き入れは、それぞれ異なる特性を持っています。部品の用途、求められる性能、コストなどを考慮し、最適な方法を選択することが重要です。

| 項目 | 全体焼き入れ | 部分焼き入れ |

|---|---|---|

| 加熱・冷却範囲 | 部品全体 | 特定の箇所 |

| 加工の難易度 | 比較的簡単 | 高度な技術・設備が必要 |

| コスト | 低い | 高い |

| 硬度・強度 | 全体が硬化 | 必要な部分のみ硬化 |

| 粘り | 失われ、衝撃に弱い | 全体的な粘りを維持可能 |

| 寸法精度 | 変形しやすい | 変形少なく、精度が高い |

| 環境負荷 | 大きい | 比較的小さい |

| 適した部品 | 大量生産部品 | 歯車、軸受など |

自動車分野での応用

自動車づくりにおいて、部品を硬く強くする熱処理である部分焼入れは、なくてはならない技術です。エンジン、駆動系、サスペンションなど、車のあらゆる部分で活用され、性能向上、軽量化、燃費向上に大きく貢献しています。

まず、車の心臓部であるエンジンにおいて、部分焼入れは重要な役割を担っています。エンジン内部で回転運動を行うクランクシャフトやカムシャフトは、常に激しい力にさらされています。これらの部品には高い強度と耐摩耗性、そして疲労に対する強さが求められます。部分焼入れを行うことで、表面だけを硬くし、内部は粘りのある状態を保つことができます。これにより、部品の強度と耐久性を高め、エンジンの性能を最大限に引き出すことが可能です。

次に、駆動系においても、部分焼入れは欠かせません。ギアやシャフトといった駆動系の部品は、エンジンの回転力をタイヤに伝える重要な役割を担っています。これらの部品もまた、大きな力に耐えうる高い耐久性と信頼性が求められます。部分焼入れによって表面を硬化させることで、摩耗や破損を防ぎ、駆動系のスムーズな動作を確保しています。

さらに、乗り心地と操縦安定性に直接関わるサスペンションにおいても、部分焼入れは重要な技術です。サスペンション部品は、路面からの衝撃を吸収し、車体の安定性を保つ役割を担っています。部分焼入れによって部品の強度と耐久性を高めることで、乗り心地の向上と、より安定した走行を実現しています。

このように、部分焼入れは自動車の様々な部品に適用され、それぞれの部品に必要な性能を引き出す上で欠かせない技術となっています。今後も、自動車技術の進化と共に、部分焼入れ技術もさらに発展していくことが期待されています。

| 部品 | 役割 | 部分焼入れの効果 |

|---|---|---|

| エンジン(クランクシャフト、カムシャフト) | 回転運動、激しい力にさらされる | 強度と耐摩耗性、疲労強度向上、エンジンの性能向上 |

| 駆動系(ギア、シャフト) | エンジンの回転力をタイヤに伝える | 摩耗や破損防止、駆動系のスムーズな動作確保 |

| サスペンション | 路面からの衝撃吸収、車体安定性確保 | 強度と耐久性向上、乗り心地向上、安定走行実現 |

今後の展望

近年、素材の性質を向上させる技術の進歩に伴い、部品の一部分だけを熱処理する部分焼入れ技術も進化を続けています。熱を光で一点に集中させるレーザー焼入れや、電子を当てる電子線焼入れといった新しい技術が登場し、より精密で効率的な部分焼入れが可能になってきました。これらの技術は、従来の方法では難しかった複雑な形状の部品や、より高い精度が求められる部品にも適用できます。

例えば、自動車のエンジン部品を考えてみましょう。エンジン内部の部品は高温・高圧にさらされるため、高い強度と耐久性が求められます。しかし、全ての部分を同じように硬くしてしまうと、衝撃などで破損しやすくなってしまいます。そこで、部分焼入れを用いることで、必要な部分だけを硬くし、他の部分は粘り強さを保つことが可能になります。これにより、エンジン全体の性能向上と長寿命化を実現できます。

また、計算機を用いた模擬実験技術の進歩も、部分焼入れ技術の進化に大きく貢献しています。模擬実験を行うことで、部分焼入れの最適な条件を事前に予測することができるようになり、試行錯誤にかかる時間や費用を大幅に削減できます。さらに、素材の性質や加工技術に関する知識と模擬実験技術を組み合わせることで、より高品質で高性能な製品の開発を加速させることができます。

今後も、素材技術、加工技術、模擬実験技術はますます進化していくでしょう。それに伴い、部分焼入れ技術も更なる発展を遂げ、自動車、航空機、産業機械など、様々な産業分野において、より高性能で高機能な製品の開発に貢献していくことが期待されます。特に、電気自動車や自動運転技術といった次世代技術の進展に伴い、より高度な性能と信頼性が求められる部品への適用がますます重要になっていくと考えられます。

| 技術の進歩 | 効果 | 適用例 |

|---|---|---|

| レーザー焼入れ、電子線焼入れ | 精密で効率的な部分焼入れ 複雑な形状の部品、高精度な部品への適用 |

自動車のエンジン部品 (必要な部分だけ硬く、他の部分は粘り強い) |

| 計算機を用いた模擬実験技術 | 部分焼入れの最適な条件の事前予測 試行錯誤にかかる時間や費用の削減 |

– |

| 素材の性質や加工技術に関する知識と模擬実験技術の組み合わせ | 高品質で高性能な製品の開発を加速 | – |

| 部分焼入れ技術の更なる発展 | 高性能、高機能な製品の開発 | 自動車、航空機、産業機械など 特に、電気自動車や自動運転技術 |