品質管理の革新:シックスシグマ

車のことを知りたい

先生、「シックスシグマ」って、車の品質に関係あるって聞きましたけど、具体的にどういうものなんですか?

車の研究家

いい質問だね。シックスシグマは、不良品をすごく少なくするための取り組みのことだよ。100万個作ったときに、不良品が3~4個くらいになるように目指すんだ。車だけじゃなくて、色々な会社で使われているよ。

車のことを知りたい

へえー、そんなに少ない不良品の数を目指すんですね。どうやって不良品を減らすんですか?

車の研究家

会社全体で、物を作る手順や仕組みを見直していくんだ。問題を見つけて、その原因を調べて、改善策を考えて、実行して、最後にきちんと管理する。この流れを繰り返すことで、不良品を減らしていくんだよ。

シックスシグマとは。

「車に関する用語『シックスシグマ』(6σ)について説明します。これは、不良品の発生率を百万個につき3.4個という非常に低い水準に抑えることを目指す統計用語です。この水準を目標として、会社全体で業務の進め方を見直し、改善を続ける活動のことを指します。1980年代にアメリカのモトロール社が日本の製品の品質に追いつき、さらに超えることを目指して、日本のものづくりを参考に開発した手法です。1995年にはGE社が会社全体で導入して大きな成果を上げ、ソニーや東芝も取り入れました。組織としては、トップの下に部門をまとめる責任者、その下に問題解決の専門家であるブラックベルトがいます。ブラックベルトは、それぞれが課題を抱える複数のチームを担当し、改善を図ります。プロジェクトは、定義、測定、分析、改善、管理という手順を踏んで進められます。

起源と目的

「起源と目的」について、より詳しく説明します。シックスシグマは、1980年代にアメリカのモトロール社で誕生した手法で、製品や仕事の質を高めて管理することを目指していました。当時のモトロール社は、日本製の製品の質の高さに驚嘆し、強い危機感を抱いていました。そこで、日本企業のやり方を取り入れつつ、独自の発想を加えることで、シックスシグマという新しい手法を作り上げたのです。

シックスシグマの名前の由来は、統計学で使われる言葉である「シックスシグマ(6σ)」から来ています。これは、100万回の作業の中で、不良品やミスが3.4回しか発生しないという、非常に高い目標値を設定していることを示しています。つまり、ほとんど完璧に近い状態を目指しているのです。シックスシグマは、ただ単に不良品を減らすだけでなく、会社全体の仕事の流れを見直し、改善していくことで、顧客満足度を高め、会社全体の力を強くすることを目指しています。

日本企業の製造方法に刺激を受けて生まれたシックスシグマは、統計学に基づいた厳密な管理手法と、継続的な改善活動を組み合わせた、画期的な取り組みでした。そして、この手法は、モトロール社だけでなく、他の多くの企業にも広まり、世界中で活用されるようになりました。今では、製造業だけでなく、サービス業など様々な分野で、質を高め、顧客を満足させるための重要な考え方として定着しています。

| 項目 | 内容 |

|---|---|

| 起源 | 1980年代にアメリカのモトロール社で誕生 |

| 誕生のきっかけ | 日本製の製品の質の高さへの驚嘆と危機感 |

| 目的 | 製品や仕事の質を高めて管理すること |

| シックスシグマ(6σ)の意味 | 100万回の作業の中で、不良品やミスが3.4回しか発生しないという高い目標値 |

| 目指すもの | 不良品を減らすだけでなく、会社全体の仕事の流れを見直し、改善していくことで、顧客満足度を高め、会社全体の力を強くすること |

| 手法の特徴 | 統計学に基づいた厳密な管理手法と継続的な改善活動の組み合わせ |

普及と成功事例

携帯電話で有名な会社、モトローラでの導入を経て、シックスシグマは大きな転機を迎えます。1995年、総合電機メーカーであるゼネラル・エレクトリック、通称GEが会社全体でシックスシグマを取り入れ、目覚ましい成果を上げたのです。GEでの成功は世界中の企業の注目を集め、シックスシグマ導入の動きが急速に広まりました。

GEの成功事例は、まるで池に石を投げ込んだ時のように波紋を広げ、多くの企業に影響を与えました。日本でも、ソニーや東芝といった大手電機メーカーがシックスシグマを積極的に導入し始めました。これらの企業は、シックスシグマの手法を用いることで、製品の質を高めるだけでなく、生産効率を高め、費用を減らし、顧客満足度を高めるなど、様々な効果を上げることができました。

例えば、工場では不良品の発生率を劇的に下げることができ、事務作業においては書類作成の手間や時間を大幅に削減することができました。また、顧客からの問い合わせ対応時間を短縮し、より迅速で丁寧なサービスを提供することで、顧客満足度の向上に繋げることができました。

シックスシグマは、ものづくりだけでなく、サービス業、医療、金融といった様々な分野でも活用されるようになりました。飲食店では、調理時間の短縮や食材の廃棄量の削減、病院では、医療ミスを減らし、患者さんの待ち時間を短縮、銀行では、書類手続きの簡素化や顧客対応の質向上など、それぞれの分野で成果を上げています。

このように、シックスシグマは特定の業界に限らず、あらゆる組織で活用できる汎用性の高い手法として認められ、今では世界中で広く使われている品質管理の代表的な手法となっています。

| 企業 | 導入時期 | 成果 |

|---|---|---|

| モトローラ | 初期導入 | (記述なし) |

| ゼネラル・エレクトリック(GE) | 1995年 | 目覚ましい成果 |

| ソニー、東芝など日本の大手電機メーカー | GE成功後 | 製品の質向上、生産効率向上、費用削減、顧客満足度向上 – 工場:不良品発生率の大幅減少 – 事務作業:書類作成の手間と時間の大幅削減 – 顧客対応:問い合わせ対応時間の短縮、サービス向上 |

| サービス業、医療、金融など | その後 | – 飲食店:調理時間短縮、食材廃棄量の削減 – 病院:医療ミス削減、患者待ち時間短縮 – 銀行:書類手続き簡素化、顧客対応の質向上 |

体制と役割分担

ものづくりをより良くするための取り組みであるシックスシグマは、きちんと役割分担を決めて、段階的な仕組みを作って進めます。まず、組織のトップが全体の責任者として指揮を執ります。その下に、各部署のまとめ役として、活動全体を支える推進役がいます。さらに、問題を解決する専門家集団である、いわば黒帯の腕前を持つ人材が配置されます。この黒帯は、シックスシグマに関する深い知識と豊富な経験を持つ、まさに熟練者です。彼らは複数のチームを指導し、より良いものづくりのための活動を推し進める、重要な役割を担います。

各チームは、それぞれが抱える問題に取り組みます。黒帯の指導を受けながら、シックスシグマの方法を使って、解決策を見つけ出していきます。例えば、不良品を減らす、作業時間を短縮する、顧客満足度を高めるといった具体的な目標を設定し、その達成に向けて、データを集め、分析し、改善策を実行します。

このように、トップから各部署の責任者、そして専門家、さらに現場のチームへと、段階的に役割と責任が割り振られることで、シックスシグマ活動は組織全体に広がっていきます。まるで、根っこから枝葉の先まで、栄養が行き渡るように、組織全体が同じ目的意識を持って活動に取り組むことができるのです。

この段階的な仕組みこそが、シックスシグマ活動の効果を高める鍵となります。全員が自分の役割を理解し、責任を持って行動することで、大きな成果を生み出すことができるのです。それぞれの持ち場で、力を合わせて、より良いものづくりを目指していく、それがシックスシグマの目指すところです。

| 役割 | 責任 | 活動内容 |

|---|---|---|

| トップ | 全体責任 | 指揮・統括 |

| 推進役 | 各部署のまとめ役 | 活動全体を支える |

| 黒帯(専門家) | 問題解決の専門家 | 複数チームの指導、活動推進 |

| 各チーム | 現場の問題解決 | データ収集・分析、改善策の実行 |

改善活動の手順

ものづくりやサービス向上を目指す取り組みにおいて、改善活動は欠かせないものです。改善活動は闇雲に行うのではなく、順序立てて行うことで効果を高めることができます。その手順を示すものとして広く知られているのが、ディー・エム・エー・アイ・シーと呼ばれる五つの段階です。これはそれぞれの段階の英語表記の頭文字を取ったもので、定義、測定、分析、改善、管理という五つの段階を意味します。

まず初めに、定義の段階では、解決すべき問題点を明確化します。漠然とした問題意識ではなく、何をどのように改善したいのかを具体的に言葉で表すことが重要です。例えば、車の組立工程において、作業時間が長すぎるという問題があったとします。この段階では、「組立工程の作業時間を短縮する」といったように、具体的な目標を設定します。

次に、測定の段階では、現状把握のために必要な数値データを集めます。先ほどの組立工程の例では、現状の作業時間を計測します。ストップウォッチを用いて作業時間を計測したり、作業工程をビデオ撮影し時間を分析したりするなどの方法があります。

三番目の段階である分析では、集めたデータを詳しく調べ、問題の根本原因を探ります。例えば、作業時間のばらつきが大きいことが分かった場合、それぞれの工程の作業内容を細かく分析し、どの工程に時間がかかっているのかを特定します。

四番目の改善の段階では、分析結果に基づいて、具体的な改善策を考え、実行します。例えば、ある工程で部品の取り付けに時間がかかっていることが分かった場合、治具を導入することで作業時間を短縮できるかもしれません。あるいは、作業手順を見直すことで改善できる場合もあります。

最後の管理の段階では、改善策の効果が持続するように、継続的に状況を監視します。例えば、治具を導入したことで作業時間が短縮されたとしても、しばらくすると作業時間が再び長くなってしまう可能性もあります。そのため、定期的に作業時間を計測し、必要に応じて対策を講じる必要があります。

このように、ディー・エム・エー・アイ・シーの五つの段階を踏むことで、問題解決をスムーズに進め、効果的な改善活動を行うことができます。また、一度このサイクルを回しただけで満足するのではなく、繰り返し行うことで、より高い成果を上げることができます。

| 段階 | 内容 | 例:車の組立工程の作業時間短縮 |

|---|---|---|

| 定義(Define) | 解決すべき問題点を明確化 | 組立工程の作業時間を短縮する |

| 測定(Measure) | 現状把握のために必要な数値データを集める | 現状の作業時間を計測する(ストップウォッチ、ビデオ撮影など) |

| 分析(Analyze) | 集めたデータを分析し、問題の根本原因を探る | どの工程に時間がかかっているのかを特定する |

| 改善(Improve) | 分析結果に基づいて、具体的な改善策を考え、実行する | 治具の導入、作業手順の見直し |

| 管理(Control) | 改善策の効果が持続するように、継続的に状況を監視する | 定期的に作業時間を計測し、必要に応じて対策を講じる |

自動車産業への応用

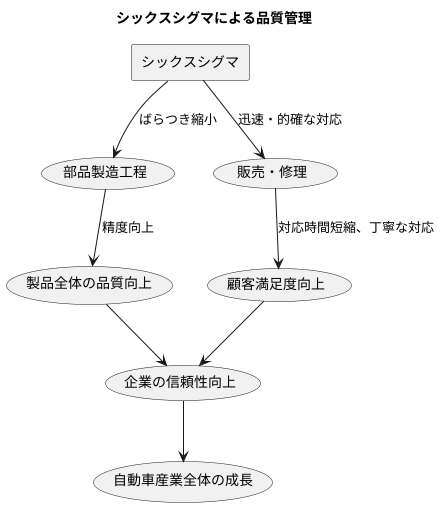

自動車作りは、高い信頼性と安全性が求められる精密な作業です。そのため、不具合の発生を極力抑え、高品質な製品を提供することが大変重要になります。この目標達成のために、統計的な手法を用いて品質管理を行う「シックスシグマ」が自動車産業で広く活用されています。

シックスシグマは、様々な場面で効果を発揮します。例えば、部品の製造工程を考えてみましょう。部品の寸法が設計図と少しでもずれていれば、他の部品と上手く組み合わさらず、最終的に製品全体に不具合が生じる可能性があります。シックスシグマは、このような寸法のずれ(ばらつき)を極力小さくすることで、部品の精度を高め、製品全体の品質向上に貢献します。

また、シックスシグマは、製造工程以外にも、販売や修理といった場面でも役立ちます。お客様からの修理依頼や問い合わせに迅速かつ的確に対応することで、お客様の満足度を高めることができます。例えば、お客様からの問い合わせ内容を分析し、よくある質問への回答を準備しておくことで、対応時間を短縮し、お客様を待たせる時間を減らすことができます。さらに、お客様一人ひとりのニーズに合わせた丁寧な対応を心掛けることで、お客様との良好な関係を築き、信頼感の向上に繋げることができます。

このように、シックスシグマは、製品の設計・製造から販売、修理に至るまで、自動車産業のあらゆる場面で活用され、高品質な製品の提供と顧客満足度の向上に大きく貢献しています。品質向上は、企業の信頼性向上に繋がり、ひいては自動車産業全体の成長に寄与する重要な要素と言えるでしょう。

今後の展望

車の技術革新は目覚ましく、お客さまの望みも多様化しています。それに伴い、ものづくりにおける品質管理の手法も常に進化を続けています。特に、統計に基づいて不具合を減らす手法であるシックスシグマも、時代の流れに合わせて変化しています。近年は、コンピューターによる計算技術の進歩によって、様々な情報を詳しく分析し、より良いものづくりに繋げることが可能となりました。膨大なデータを扱うことができるようになり、これまで見えなかった細かい点にも目が届くようになったのです。

また、人工知能や機械学習といった、まるで人が考えるようにコンピューターが自ら学ぶ技術も注目を集めており、シックスシグマとの組み合わせは、ものづくりの現場を大きく変える可能性を秘めています。例えば、これまで職人の経験や勘に頼っていた部分を、データに基づいて再現性のあるものに変え、より安定した品質を保つことができるようになるかもしれません。今後、これらの技術はますます重要になっていくと考えられます。

車の分野では、自動で運転する技術や電気で走る車の開発が急速に進んでいます。このような新しい技術に対応した品質管理を行う上で、シックスシグマは重要な役割を担うことが期待されています。複雑なシステムだからこそ、不具合が起こる可能性も高まります。そこで、シックスシグマを活用することで、不具合を未然に防ぎ、安全で信頼できる車づくりを支えることができるのです。これまで培ってきた経験と新しい技術を組み合わせることで、より高いレベルのものづくりを目指していく必要があると言えるでしょう。

| 技術革新 | 品質管理への影響 | 具体例 |

|---|---|---|

| コンピューターによる計算技術の進歩 | 様々な情報を詳しく分析し、より良いものづくりに繋げる。これまで見えなかった細かい点にも目が届く。 | – |

| 人工知能や機械学習 | シックスシグマと組み合わせ、ものづくりの現場を大きく変える可能性。職人の経験や勘に頼っていた部分を、データに基づいて再現性のあるものに変え、より安定した品質。 | – |

| 自動運転技術、電気自動車 | 複雑なシステムの不具合を未然に防ぎ、安全で信頼できる車づくりを支える。 | – |