品質の源流を守る!

車のことを知りたい

先生、『源流管理』って、どういう意味ですか?なんか難しそうで…

車の研究家

そうだね、難しそうに見えるかもしれないけど、川の流れを想像してみて。もし、川の下流で水が汚れていたら、どうする?

車のことを知りたい

えっと、汚れている場所をきれいにするだけじゃなくて、上流へ行って、何が原因で汚れているのか調べますよね。

車の研究家

その通り!源流管理も同じで、車に不具合があったら、その原因を、部品を作るところまで、材料を作るところまで、どんどんさかのぼって探して、一番最初の原因を見つけて対策をすることだよ。そうすることで、同じ不具合が二度と起きないようにするんだ。

源流管理とは。

品質管理の基本的な考え方の一つである『源流管理』について、車に関連させて説明します。例えば、市場で製品に欠陥が見つかったとしましょう。まず、欠陥のある製品への対策を施し、再発を防ぐために原因を徹底的に調べなければなりません。その原因が設計にあるのか、製造にあるのか。製造にあるなら、組み立ての段階か、部品の加工段階か。加工段階なら、機械に問題があったのか、材料に問題があったのか、あるいは作業ミスなのか。このように、川の流れを例えに、上流へと遡って本当の原因を探し出し、改善・管理することで初めて再発を防ぐことができます。もし作業ミスが原因なら、その工程を通った部品だけが問題です。しかし、もっと前の工程、例えば部品の設計図にミスがあったとしたら、その設計図に基づいて作られた部品、そしてその部品を使った製品すべてに欠陥があることになります。つまり、上流であるほど影響範囲が広く、その品質管理こそが最も重要なのです。

はじめに

車を造るということは、人の命を預かる責任を負うということです。安全で快適な運転を提供するためには、品質というものが何よりも大切になります。小さな部品一つから完成車に至るまで、すべての段階で高い品質を維持しなければなりません。ネジの一本が緩んでいたり、配線の一つが切れていたりするだけで、大きな事故につながる可能性があるからです。

車を作る過程は、非常に複雑な工程を経て行われます。設計図に基づき、様々な部品が組み立てられ、検査が行われます。それぞれの工程で、担当者は細心の注意を払い、ミクロン単位の誤差も見逃さないように作業を進めます。しかし、それでも不具合が発生してしまうことがあります。人間が作業する以上、ミスを完全に無くすことは不可能に近いからです。

不具合が発生した場合、重要なのは、ただ直すだけでなく、なぜそれが起こってしまったのかを徹底的に究明することです。原因を特定し、再発防止策を講じることで、より高い品質の車を作ることができるようになります。例えば、部品の不良が原因であれば、その部品の製造工程を見直し、不良品が発生する原因を根本から解決する必要があります。作業者のミスが原因であれば、作業手順を見直し、再発防止のための教育を行う必要があります。

原因究明のためには、様々な方法が用いられます。不具合の発生状況を詳細に記録し、関係者への聞き取り調査を行います。また、必要に応じて、部品を分解し、詳細な分析を行うこともあります。時には、長期間にわたる検証が必要になる場合もあります。

このように、車作りにおいては、品質の追求に終わりはありません。常に改善を続け、より安全で快適な車を提供していくことが、メーカーの使命です。そして、その使命を果たすためには、不具合を真摯に受け止め、そこから学ぶ姿勢が何よりも重要なのです。

| 重要事項 | 詳細 |

|---|---|

| 品質の重要性 | 人の命を預かる責任があるため、小さな部品から完成車まで高い品質を維持する必要がある。 |

| 車作りの過程 | 設計図に基づき、様々な部品が組み立てられ、検査が行われる。各工程でミクロン単位の誤差も見逃さないように作業する。しかし、人間の作業であるためミスを完全に無くすことは困難。 |

| 不具合発生時の対応 | 不具合を直すだけでなく、原因を徹底的に究明し、再発防止策を講じる。部品の不良であれば製造工程の見直し、作業者のミスであれば作業手順の見直しと教育を行う。 |

| 原因究明の方法 | 不具合発生状況の記録、関係者への聞き取り調査、部品の分解と分析、長期間の検証など。 |

| メーカーの使命 | 常に改善を続け、より安全で快適な車を提供していくこと。不具合を真摯に受け止め、そこから学ぶ姿勢が重要。 |

源流管理の考え方

ものづくりにおいて、不具合への対処は避けて通れません。不具合が起きた時、目に見える問題点だけを解決するだけでは真の解決にはなりません。まるで川の流れのように、不具合という流れを遡って、その源、つまり発生源を探ることが大切です。これを源流管理といいます。

例えば、車を考えてみましょう。エンジンがうまく動かない時、不調の原因は様々です。点火装置の不具合かもしれませんし、燃料の供給がうまくいっていないのかもしれません。部品を交換すれば、一時的にはエンジンは元通りに動くでしょう。しかし、根本的な原因を解決しない限り、同じ不具合が再び起こる可能性があります。一時しのぎの修理を繰り返すのではなく、不具合の本当の原因を探ることが重要なのです。

源流管理では、不具合の根本原因を探るために、様々な角度から原因を調べます。設計図を見直して設計上の問題点がないか確認したり、製造の過程でミスがなかったか、材料に問題はなかったかなどを細かく調べます。例えば、エンジンの不調が、特定の部品の強度不足が原因だったとしましょう。その場合、部品を交換するだけでなく、なぜ強度不足の部品が使われたのかを調べます。もしかしたら、設計段階で強度計算に誤りがあったのかもしれません。あるいは、製造工程で適切な熱処理が行われていなかったのかもしれません。真の原因を特定することで、再発防止策を考え、実行することができます。部品の設計を見直したり、製造工程を改善したりすることで、同じ不具合が二度と起こらないように工夫するのです。

このように、源流管理は、不具合の根本原因を突き止め、再発を防止するための重要な考え方です。ものづくりの現場ではもちろんのこと、様々な場面で応用できる考え方と言えるでしょう。

源流管理の重要性

ものづくりにおいて、問題発生の源、つまり源流に近い段階で不具合を見つけて対策することは、最終的な製品の品質と企業の信頼性を守る上で非常に大切です。川の流れで例えるならば、源流に近い場所で小さなゴミを取り除く方が、下流で大きな網を使って大量のゴミを回収するよりもはるかに効率的と言えるでしょう。自動車の製造過程を例に考えてみましょう。部品を作る段階で、例えばネジ穴の位置が少しずれているという小さな欠陥が見つかったとします。この段階で修正すれば、影響を受けるのはその部品を使った車だけですみます。しかし、この欠陥に気付かず、部品が組み立てられ、車が完成し、販売されてから問題が発覚した場合はどうなるでしょうか。既に多くの人がその車に乗っているかもしれません。最悪の場合、全ての車を回収し、修理しなければならなくなります。これは企業にとって大きな損失となり、顧客の信頼も失いかねません。

源流での管理は、コスト削減にも繋がります。下流で問題が見つかった場合、修正するために多くの部品や製品を廃棄しなければなりません。しかし、源流で問題を解決できれば、無駄な資源を使うことなく、費用を抑えることができます。また、問題解決にかかる時間も大幅に短縮できます。源流で問題に対処すれば、すぐに修正できますが、下流で問題が発覚した場合、原因を特定するために多くの時間を費やすことになります。

源流管理は、単に欠陥を見つけるだけでなく、なぜその欠陥が発生したのかを分析し、再発防止策を講じることも重要です。製造工程を見直し、作業手順を改善することで、同じミスを繰り返さないようにします。このように、源流に近い場所で問題を発見し、適切な対策を講じることは、製品の品質向上、コスト削減、顧客満足度の向上、そして企業の信頼性向上に大きく貢献すると言えるでしょう。

| 工程 | メリット | デメリット | 例 |

|---|---|---|---|

| 源流(上流)での問題発見・対策 |

|

ネジ穴のずれを部品段階で発見・修正 | |

| 下流(後工程)での問題発見・対策 |

|

完成車からネジ穴のずれを発見、全車回収・修理 |

車づくりにおける具体例

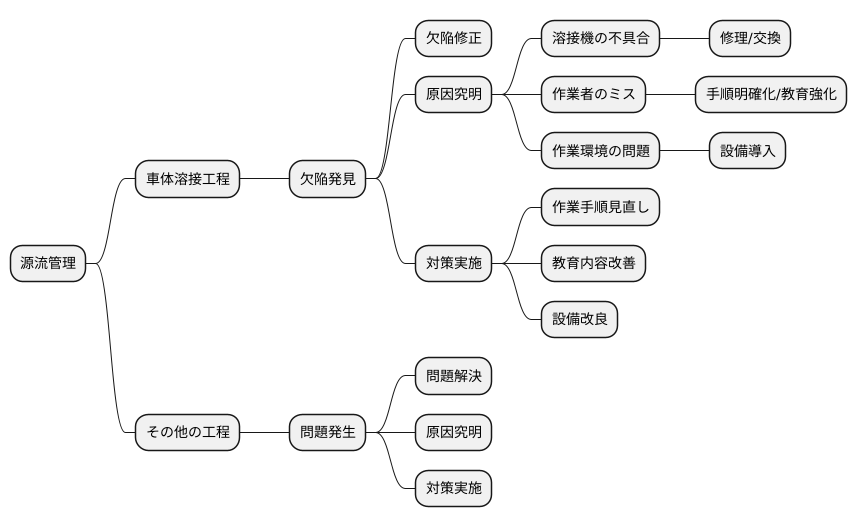

自動車を作る過程では、品質を保つために、問題が起きた時にその根本原因を探り、二度と同じ問題が起きないように対策を徹底することが欠かせません。これを源流管理と言います。源流管理は、自動車を作る様々な場面で活用されています。例えば、車体を作る溶接工程で不具合が見つかったとしましょう。溶接部分に欠陥が見つかった場合、まずはその欠陥部分を修正する必要がありますが、それだけにとどまらず、なぜその欠陥が生まれたのかを徹底的に調べます。

考えられる原因は様々です。溶接を行う機械に不具合があったのかもしれませんし、作業者の操作ミスが原因かもしれません。あるいは、作業を行う周りの環境、例えば温度や湿度が適切でなかった可能性もあります。このように様々な可能性を一つずつ丁寧に検討し、真の原因を突き止めなければなりません。原因が特定できたら、その原因に合わせた対策を講じることで、再発を防ぎます。

もし溶接機の不具合が原因であれば、溶接機を修理したり、新しい機械に交換したりする必要があります。作業者のミスが原因であれば、作業手順を分かりやすくしたり、作業者に対する教育を強化したりする必要があるでしょう。作業環境に問題があった場合は、温度や湿度を適切に管理するための設備を導入する必要があるかもしれません。

場合によっては、作業手順そのものを見直したり、作業者全体の教育内容を改善したり、設備を改良したりといった、抜本的な対策が必要になることもあります。このように、源流管理は、自動車を作る全ての工程において、品質の向上に大きく貢献しています。小さな問題も見逃さずに、その根本原因を究明し、適切な対策を実施することで、より安全で高品質な自動車を作ることができるのです。

まとめ

車は、私たちの生活に欠かせない移動手段であり、安全で快適な移動を提供するために、高い品質が求められます。その品質を確保するために、製造過程で発生する様々な問題の根本原因を究明し、再発を防止する取り組み、すなわち源流管理が大変重要になります。源流管理は、単なる不具合対策に留まらず、より良い車を生み出すための重要な工程と言えるでしょう。

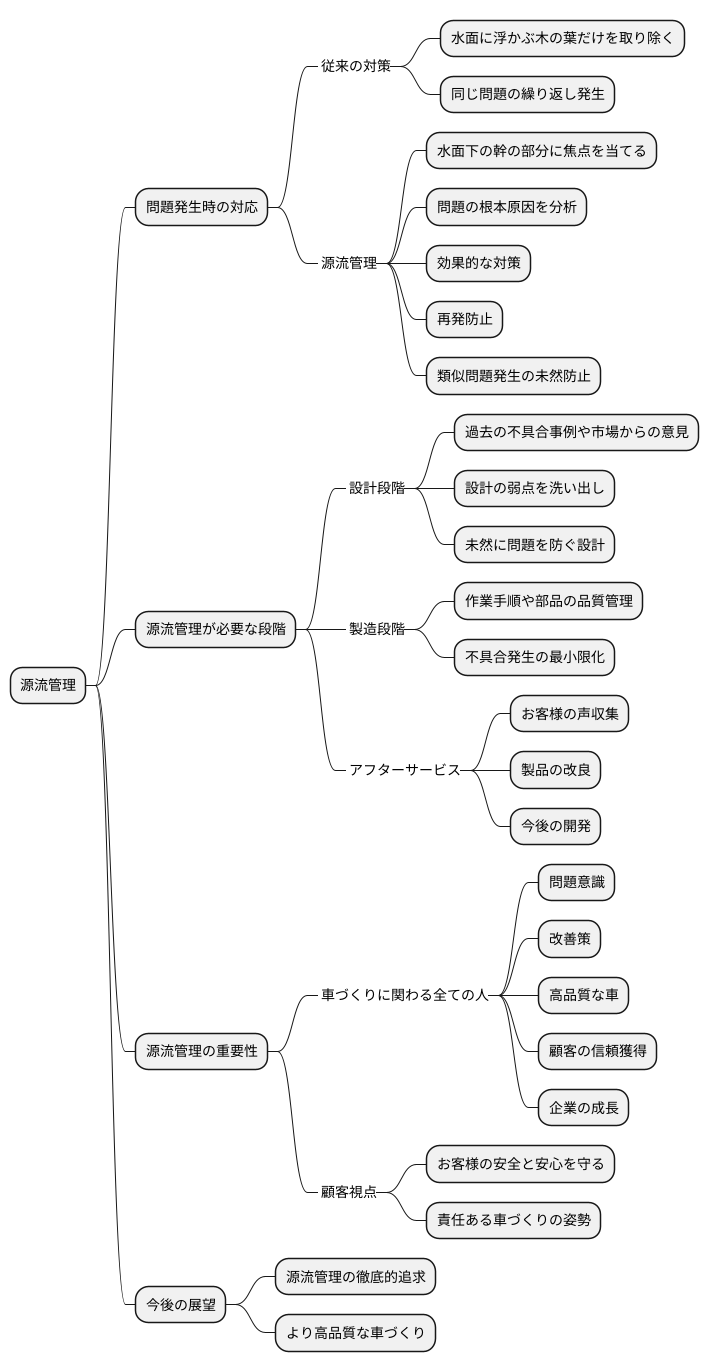

不具合が発生した場合、その場しのぎの対策では、同じ問題が繰り返し発生する可能性があります。これは、まるで水面に浮かぶ木の葉だけを取り除くようなもので、根本的な解決にはなりません。源流管理では、問題の根本原因、つまり水面下の幹の部分に焦点を当てます。なぜその問題が発生したのかを徹底的に分析し、真の原因を特定することで、効果的な対策を講じることが可能になります。そうすることで、再発防止だけでなく、類似の問題発生も未然に防ぐことができます。

源流管理は、設計段階から製造、販売後のアフターサービスまで、車づくりのあらゆる段階で必要です。設計段階では、過去の不具合事例や市場からの意見を参考に、設計の弱点を洗い出し、未然に問題を防ぐ設計を行います。製造段階では、作業手順や部品の品質管理を徹底し、不具合の発生を最小限に抑えます。また、販売後のアフターサービスでは、お客様からの声を収集し、製品の改良や今後の開発に活かします。

車づくりに関わる全ての人が源流管理の重要性を理解し、日々の業務に取り組むことが大切です。一人ひとりが問題意識を持ち、改善策を提案することで、より品質の高い車を提供できるようになります。これは、お客様の信頼獲得に繋がり、ひいては企業の成長にも大きく貢献するでしょう。源流管理は、単なる作業手順ではなく、お客様の安全と安心を守るという強い信念に基づいた、責任ある車づくりの姿勢なのです。今後も、源流管理の考え方を徹底的に追求し、より高品質な車づくりを目指していく必要があります。