車の形を作る:深絞り技術

車のことを知りたい

『深絞り成形』って、普通のプレス加工と何が違うんですか?

車の研究家

いい質問ですね。普通のプレス加工は、板を型で押し付けるだけですが、深絞り成形は材料を引っ張り込みながら、深い形状を作るんです。お風呂の桶を想像してみてください。一枚の板から桶のような形を作るには、材料を伸ばしながら成形する必要があるでしょう?

車のことを知りたい

なるほど。それで、しわ押さえが必要なんですね。でも、強すぎても弱すぎてもダメっていうのは、どうしてですか?

車の研究家

その通り!強すぎると材料が伸びにくくなって、うまく成形できません。弱すぎると、引っ張り込んだ時にしわくちゃになってしまう。ちょうどいい加減にするのが、深絞り成形の難しいところなんです。

深絞り成形とは。

車の部品を作る方法の一つに「深絞り成形」というものがあります。これは、金属の板を型に押し付けて、底の深い部品を作る技術です。

具体的には、板の外側を押さえながら、型の穴の中に引き込んでいきます。そうすることで、深い形状の部品を作ることができます。

この方法は、部品の底の部分に材料をたくさん流入させるため、複雑な形を作るのに適しています。

ただし、板の外側を押さえる力が弱すぎると、しわが発生してしまい、製品の表面が綺麗になりません。逆に、力が強すぎると、材料がうまく流れずに、うまく成形できません。

そのため、ちょうど良い押さえ加減を見つけるには、高い技術が必要です。

車の部品でいうと、前後のフェンダーやタイヤを覆う部分などを作る際に、この「深絞り成形」がよく使われています。

深絞り成形とは

深絞り成形とは、金属の板を金型を使って、底が深い容器のような形や複雑な曲面を持つ部品を作り出す技術です。これは、プレス加工の一種であり、材料を引っ張りながら形を変えることで、強くて軽い部品を作ることができます。自動車の車体部品のように、軽くて丈夫さが求められるものを作るのに最適な方法です。

この技術で重要なのは、金属板を金型に押し込む時の力の加減です。力をうまく調整しないと、材料にしわが寄ってしまい、製品の品質が落ちてしまいます。ちょうど良い力で押さえ込むことで、材料を滑らかに伸ばし、目的の形を作ることができます。この力の調整は非常に難しく、長年の経験と勘を持った熟練の技術者の腕の見せ所です。

深絞り成形では、材料の伸びやすさも重要です。伸びにくい材料を使うと、うまく形を変えることができず、割れてしまうことがあります。そのため、製品の用途や求める性能に合わせて、最適な材料を選ぶ必要があります。

適切な力の調整と材料選びによって、高品質な部品を無駄なく効率的に作ることができます。深絞り成形は、自動車産業だけでなく、様々な分野で活用されている、重要なものづくりの技術と言えるでしょう。近年では、コンピューター制御による自動化も進んでおり、より精密で複雑な形状の部品製造も可能になってきています。これにより、生産性の向上とコスト削減にも繋がっています。

| 項目 | 説明 |

|---|---|

| 深絞り成形とは | 金属の板を金型を使って、底が深い容器のような形や複雑な曲面を持つ部品を作り出すプレス加工技術。材料を引っ張りながら形を変えることで、強くて軽い部品を作ることができる。 |

| 利点 | 強くて軽い部品が作れる。高品質な部品を無駄なく効率的に作れる。 |

| 重要点 | 金属板を金型に押し込む時の力の加減。材料の伸びやすさ。 |

| 熟練技術者の役割 | 力の調整は非常に難しく、長年の経験と勘を持った熟練の技術者の腕の見せ所。 |

| 材料選び | 製品の用途や求める性能に合わせて、最適な材料を選ぶ必要がある。 |

| 応用例 | 自動車の車体部品など、軽くて丈夫さが求められるもの。 |

| 近年における技術革新 | コンピューター制御による自動化により、精密で複雑な形状の部品製造が可能になり、生産性の向上とコスト削減につながっている。 |

自動車における深絞り成形の活用例

車は、たくさんの金属部品を組み合わせて作られています。これらの部品を作る方法の一つに、深絞り成形というものがあります。深絞り成形は、金属の板を型に押し付けて、まるで粘土のように変形させて複雑な形を作る技術です。

車体にとって重要な骨組み部分も、この深絞り成形でできています。骨組みは、車全体の強度を保つだけでなく、乗っている人を守る役割も担っています。そのため、高い強度が必要とされます。深絞り成形なら、強度を保ちつつ、複雑な形を作ることが可能です。

車の外側の板(外板パネル)も深絞り成形でよく作られます。外板パネルは、車の見た目や空力性能に大きく影響します。なめらかな曲線を持つ美しい車体は、深絞り成形によって実現されています。複雑な曲面も、深絞り成形なら綺麗に作ることができます。また、車は軽ければ軽いほど燃費が良くなります。深絞り成形は、薄くて軽い金属板から部品を作れるので、車の軽量化にも役立っています。

車の部品の中でも、特に複雑な形をしているのがフェンダーやドアパネルです。これらも深絞り成形で作られています。フェンダーはタイヤを覆う部分で、水や泥の跳ね上がりを防ぎます。ドアパネルは、乗降のための重要な部分です。これらの部品は、強度だけでなく、見た目も美しく仕上げる必要があります。深絞り成形は、これらの要求にも応えることができます。

さらに、燃料タンクやマフラーなど、普段は見えない部分にも深絞り成形が使われています。燃料タンクは、ガソリンや軽油を安全に保管する必要があります。マフラーは、排気ガスを処理する重要な部品です。これらの部品は、高い気密性と耐久性が求められます。深絞り成形は、継ぎ目のない一体型の部品を作ることができるので、気密性や耐久性を高めるのに最適な方法です。このように、深絞り成形は、車の様々な部分に使われていて、自動車を作る上で欠かせない技術となっています。

| 車の部位 | 深絞り成形の利点 |

|---|---|

| 車体骨格 | 高い強度を保ちつつ複雑な形状を実現 |

| 外板パネル | 美しい曲面、軽量化による燃費向上 |

| フェンダー、ドアパネル | 複雑な形状、強度と美しさの両立 |

| 燃料タンク、マフラー | 継ぎ目のない一体成形による高い気密性と耐久性 |

深絞り成形の利点

深絞り成形は、金属板を金型で押し込んで複雑な形状を造り出す、自動車製造で欠かせない技術です。部品の一体成形を可能にすることで、数多くの利点が生まれます。まず、複数の部品を組み合わせて作る場合に比べて、部品点数が大幅に減らせます。例えば、車のドアハンドルや燃料タンクなどを一体で造ることが可能です。これは、組み立て工程を簡略化し、作業時間を短縮することに繋がります。結果として、人件費を含む製造コストの大幅な削減を実現できます。

さらに、深絞り成形は、材料の強度を高める効果も期待できます。金属板を金型で押し込む過程で、材料は引き伸ばされます。この変形により、金属内部の結晶構造が変化し、材料の強度が向上するのです。これは、自動車の軽量化と安全性の向上に役立ちます。より強度の高い材料を使うことで、部品を薄く、軽く作ることができるからです。また、深絞り成形は、表面の仕上がりも美しく、寸法精度も高いという特徴があります。金型によって精密に形状が決まるため、滑らかで均一な表面が得られます。高い寸法精度は、部品の互換性を確保し、組み立て精度を高める上で重要です。

最後に、深絞り成形は、材料の無駄が少ないことも大きな利点です。切削加工のように材料を削り出す工程がないため、材料ロスが最小限に抑えられます。これは、資源の有効活用と環境負荷の低減に貢献します。また、大量生産にも適しており、安定した品質の部品を効率的に供給できます。これらの利点から、深絞り成形は自動車産業において重要な役割を担っており、今後ますます需要が高まると考えられます。

| 利点 | 詳細 |

|---|---|

| 部品点数の大幅削減 | 一体成形により、部品の組み合わせを減らし、組み立て工程を簡略化、作業時間短縮、製造コスト削減に貢献(例:ドアハンドル、燃料タンク) |

| 材料強度の向上 | 金属板の引き伸ばしによる変形で結晶構造が変化し強度向上、自動車の軽量化と安全性向上に寄与 |

| 寸法精度の高さ | 金型による精密な形状決定により、滑らかで均一な表面と高い寸法精度を実現、部品の互換性と組み立て精度向上 |

| 材料の無駄が少ない | 切削加工のような材料ロスが少なく、資源の有効活用と環境負荷低減に貢献 |

| 安定した品質と効率的な供給 | 大量生産に適しており、安定した品質の部品を効率的に供給可能 |

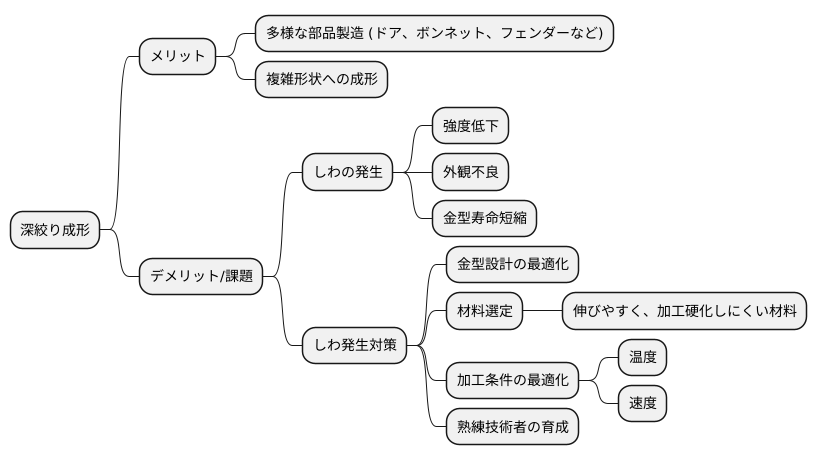

深絞り成形の課題

自動車の車体製造において、深絞り成形は欠かせない技術です。一枚の金属板を複雑な形状に作り変えることができるため、ドアやボンネット、フェンダーなど様々な部品の製造に用いられています。この優れた成形方法にも、克服すべき課題が存在します。

深絞り成形における最も大きな問題は、加工時のしわの発生です。金属板を深く引き伸ばす過程で、材料が座屈し、波のようなしわが発生してしまうことがあります。このしわは、製品の外観を損ねるだけでなく、強度低下にも繋がります。安全性が求められる自動車部品において、強度の低下は重大な問題です。また、しわによって金型に傷がつき、金型の寿命を縮める原因にもなります。

このようなしわを防ぐためには、金型の設計が重要になります。金型の形状を最適化することで、材料の流れを制御し、しわの発生を抑えることができます。同時に、材料の選定も重要です。伸びやすく、加工硬化しにくい材料を選ぶことで、スムーズな成形が可能になります。さらに、加工時の温度や速度などの条件も、しわの発生に大きく影響します。最適な成形条件を見つけるためには、高度な技術と経験が必要です。

深絞り成形は、熟練した技術者によって支えられています。技術者の経験と知識が、高品質な部品製造の鍵となります。そのため、技術者の育成は、自動車産業にとって重要な課題と言えるでしょう。深絞り成形技術の進化は、より安全で高性能な自動車の開発に大きく貢献していくはずです。

深絞り成形の未来

車の骨格や覆いをはじめ、様々な部品を作るのに欠かせないのが、金属板を型で押し込んで複雑な立体を作る深絞り成形です。この技術は、自動車作りだけでなく、空を飛ぶ機械や家庭で使う電化製品など、幅広い分野で役立っています。

深絞り成形は、これからもっと進化していくと見られています。まず、金属の材料そのものの性質や、それを加工する技術が進歩することで、もっと複雑な形をした部品を、より高い精度で作り出せるようになるでしょう。

作る前にコンピュータで試しに形を作る技術も、深絞り成形の精度を上げるのに役立っています。コンピュータなら、金属がどのように変形していくかを前もって知ることができ、一番良い作り方を見つけることができます。そのため、実際に手で試作する回数を減らし、開発にかかる時間を短くすることができるのです。

新しい材料の開発も、深絞り成形の可能性を広げる重要な要素です。より強く、軽い材料を使えば、製品の性能を上げつつ、環境への負担を軽くすることが期待されます。例えば、従来の鉄よりも軽いアルミや、さらに強度が高い炭素繊維などを用いた深絞り成形は、自動車の燃費向上や安全性向上に大きく貢献するでしょう。

深絞り成形は、技術革新と共に進化を続け、私たちの生活を支える様々な製品の製造に、なくてはならない存在であり続けるでしょう。より複雑な形状の部品製造、軽量化、高強度化といった時代のニーズに応える技術として、深絞り成形の未来には大きな期待が寄せられています。今後も材料開発や加工技術、コンピュータ技術の進歩により、更なる発展が期待される分野です。

| 深絞り成形技術の進化 | 内容 | 効果 |

|---|---|---|

| 材料と加工技術の進歩 | 金属材料の性質向上と加工技術の高度化 | 複雑な形状の部品を高精度で製造可能 |

| コンピュータシミュレーション | 成形前の形状変化予測 | 試作回数削減、開発期間短縮、精度向上 |

| 新材料の開発 | アルミ、炭素繊維など | 軽量化、高強度化、燃費向上、安全性向上 |

まとめ

奥深い絞り成形は、金属板を金型に押し込んで複雑な立体形状を造り出す、大変優れた製造方法です。まるで粘土を型抜きするように、一枚の平らな板から、鍋や洗面器のような、奥まった形状の製品を作り出すことができます。自動車産業では、この技術はなくてはならないものとなっています。

特に、自動車の車体部品の製造には、この奥深い絞り成形が広く使われています。複雑な曲面を持つドアパネルや、燃料タンク、マフラー部品など、様々な部品がこの方法で製造されています。従来の切削加工や溶接組み立てに比べて、奥深い絞り成形は、一体成形で製造できるため、部品の強度が高く、軽量化にも繋がります。また、製造工程が簡略化されるため、生産性も向上し、コスト削減にも大きく貢献します。

奥深い絞り成形を行うには、高度な技術と豊富な経験が必要です。金型の設計、材料の選定、成形条件の設定など、様々な要素を最適化することで、高品質な製品を製造することができます。近年では、コンピューターによるシミュレーション技術の進歩により、より精度の高い成形が可能になっています。シミュレーションによって、材料の変形挙動を予測することで、金型の形状や成形条件を最適化し、製品の品質向上や欠陥の発生を抑制することができます。

製品の軽量化、高強度化、複雑形状化といった要求が高まる現代社会において、奥深い絞り成形技術の重要性はますます高まっています。自動車産業だけでなく、家電製品、航空宇宙産業、医療機器など、様々な分野でその応用範囲は広がっています。材料技術、加工技術、シミュレーション技術の進化とともに、奥深い絞り成形は、より高品質で高性能な製品を生み出すための重要な技術として、未来の製造業を支えていくと期待されます。金属材料だけでなく、樹脂や複合材料への適用も研究されており、今後の更なる発展が期待されます。

| 奥深い絞り成形 | 金属板を金型に押し込んで複雑な立体形状を造り出す製造方法 |

|---|---|

| メリット |

|

| 用途 |

|

| 必要条件 |

|

| 今後の展望 |

|