寸法精度を高める鍛造部品のサイジングとは

車のことを知りたい

先生、『サイジング』って、鍛造部品を規定の寸法に合わせるための作業だっていうのはなんとなくわかるんですが、具体的にどういうことをするのか、もう少し詳しく教えてください。

車の研究家

いい質問だね。サイジングは、鍛造した部品をより正確な形と寸法にするための仕上げ作業のようなものだ。鍛造だけではどうしても部品の寸法にばらつきが出てしまうので、それを修正するためにサイジングを行うんだ。たとえば、厚みを調整したり、曲げたり、ねじったりする作業が含まれるよ。

車のことを知りたい

厚みを調整したり、曲げたり、ねじったり…ですか。なんとなくイメージが湧いてきました。具体的にどんな部品に使われているんですか?

車の研究家

そうだね。例えば、エンジンの部品であるコンロッドやコンロッドキャップ、それから車軸の部品であるタイロッド、ソケット、アッパーアームなど、重要な部品の多くでサイジングが行われているよ。これらの部品は高い精度が求められるからこそ、サイジングは欠かせない作業なんだ。

サイジングとは。

クルマの部品を作る言葉で「寸法合わせ」というものがあります。これは、鍛造という方法で作った部品を決められた大きさにするための作業です。具体的には、コイニングプレスなどの機械で部品の厚みを調整したり、油圧プレス機で曲げたり、ねじったりして、部品の形を整えます。クルマの部品では、エンジンの部品であるコンロッドやコンロッドキャップ、車軸の部品であるタイロッド、ソケット、アッパーアームなどで、この寸法合わせが行われています。

はじめに

車を作るには、強い部品が欠かせません。高い強度とねばり強さを両立した部品は、車の性能や安全性を大きく左右します。その中でも、「鍛造」という方法で作られた部品は、重要な役割を担っています。「鍛造」とは、金属を熱々に熱してから、型に押し付けて形を作る技術です。ハンマーで金属を叩くように、強い力で圧力をかけることで、金属内部の組織がより強く、密なものになります。

この鍛造で作られた部品は、とても丈夫で壊れにくいという特徴があります。例えば、エンジンのクランクシャフトや、車輪を支えるサスペンション部品など、車の重要な部分に使われています。これらの部品は、常に大きな力に耐えなければならず、高い耐久性が求められます。鍛造は、まさにそのような過酷な条件に耐えられる部品を作るのに最適な方法と言えるでしょう。

しかし、鍛造だけで完璧な部品ができるわけではありません。型に押し付けて形を作る過程で、どうしてもわずかな誤差が生じてしまいます。部品によっては、ミリ単位のずれも許されない場合があります。そこで登場するのが「サイジング」です。サイジングとは、鍛造後の部品の寸法精度を高めるための仕上げの工程です。鍛造でできた部品を、さらに精密な型に押し込み、正確な形に整えます。

サイジングによって、部品の寸法精度が格段に向上します。また、表面の滑らかさも増し、より美しい仕上がりになります。高い寸法精度が求められる部品にとって、サイジングはなくてはならない工程です。鍛造とサイジング、この二つの技術が組み合わさることで、初めて高性能で信頼性の高い自動車部品が完成するのです。

| 工程 | 概要 | メリット | デメリット | 使用例 |

|---|---|---|---|---|

| 鍛造 | 金属を熱し、型に押し付けて形を作る | 高強度、高耐久性 | 寸法精度に若干の誤差 | クランクシャフト、サスペンション部品 |

| サイジング | 鍛造後の部品の寸法精度を高める仕上げ | 高寸法精度、表面の滑らかさ向上 | – | 高精度が求められる部品 |

サイジングの目的

金属を叩いて成形する鍛造加工では、狙い通りの寸法に仕上げるのが難しい場合があります。材料の変形具合や金型の摩耗、温度変化など、様々な要因によって製品の大きさにばらつきが出てしまうのです。この寸法のばらつきは、部品同士を組み合わせる際にうまく組み合わさらなかったり、製品の性能が落ちてしまったりする原因となります。そこで、鍛造後の寸法精度を高めるために、サイジングと呼ばれる工程が必要となります。

サイジングとは、鍛造で形作った部品を、もう一度プレス機で加圧成形する工程のことです。この工程では、高い精度で寸法を調整できる専用の金型を使います。鍛造後に生じた寸法のばらつきを修正し、設計図で定められた寸法に近づけることで、部品の精度を高めることができるのです。

サイジングを行う主な目的は、部品の寸法精度を向上させることです。高い精度で寸法を管理することで、部品同士がスムーズに組み合わさり、製品全体の性能を安定させることができます。また、製品の品質を均一化することで、安定した供給体制を築くことにも繋がります。

サイジングは、自動車部品や航空機部品など、高い信頼性が求められる部品の製造に欠かせない工程です。寸法精度の向上以外にも、部品の強度を高めたり、表面の仕上がりを美しくしたりする効果も期待できます。

サイジングによって高精度な部品を製造することは、製品の品質向上、安定供給、ひいては顧客満足度の向上に大きく貢献します。 近年では、より高度なサイジング技術の開発も進んでおり、製造業の発展を支える重要な技術として注目されています。

| 工程 | 目的 | 方法 | 効果 |

|---|---|---|---|

| サイジング | 鍛造後の寸法精度を高める 部品の寸法精度を向上させる |

鍛造で形作った部品を、もう一度プレス機で加圧成形する 高い精度で寸法を調整できる専用の金型を使う |

設計図で定められた寸法に近づける 部品の精度を高める 製品の品質を均一化 部品の強度を高める 表面の仕上がりを美しくする 製品の品質向上、安定供給、顧客満足度の向上 |

サイジングの方法

部品の寸法を精密に整える作業は「寸法決め」と呼ばれ、様々な方法があります。中でも、圧力を用いて金属材料を変形させる「型鍛造」と呼ばれる方法は、高い精度と強度を実現するために広く使われています。型鍛造の中でも、「型押し」と「液圧プレス」は代表的な方法です。

型押しは、専用の金型を用いて金属材料に強い圧力を加えることで、形状を変えたり寸法を調整したりする方法です。この方法は、平らな面を持つ部品に向いており、高い寸法精度と滑らかな表面を実現できます。硬貨の製造にも使われていることからも、その精密さが伺えます。材料の厚みを均一にする効果もあり、製品の強度向上にも繋がります。ただし、複雑な形状の部品には適さないという制限もあります。

一方、液圧プレスは、油圧を利用して大きな力を発生させるプレス機を用いる方法です。型押しに比べて、より複雑な形状の部品にも対応できるという利点があります。油圧による制御で、力の加減を細かく調整できるため、曲げ加工やねじり加工など、多様な加工に対応できます。また、大型の部品にも適用できるため、様々な産業分野で活躍しています。

このように、型押しと液圧プレスはそれぞれ異なる特徴を持つため、製造する部品の形状や求められる寸法精度、そして生産量などを考慮して最適な方法を選ぶ必要があります。例えば、大量生産で高い寸法精度が求められる場合は型押しが、複雑な形状で少量生産の場合は液圧プレスが選ばれることが多いです。それぞれの方法のメリットとデメリットを理解し、適切に使い分けることで、高品質な部品製造を実現できます。

さらに、近年では、これらの技術も進化を続けており、より精密な制御や複雑な形状への対応が可能になっています。製造技術の進歩は、ものづくりの可能性を広げ、私たちの生活をより豊かにするものへと繋がっていくでしょう。

| 項目 | 型押し | 液圧プレス |

|---|---|---|

| 特徴 | 専用の金型を用いて金属材料に強い圧力を加えることで、形状を変えたり寸法を調整する方法 | 油圧を利用して大きな力を発生させるプレス機を用いる方法 |

| メリット | 高い寸法精度と滑らかな表面を実現 材料の厚みを均一にする効果 製品の強度向上 |

複雑な形状の部品にも対応 力の加減を細かく調整できる 大型の部品にも適用できる |

| デメリット | 複雑な形状の部品には適さない | – |

| 適している部品 | 平らな面を持つ部品 大量生産で高い寸法精度が求められる部品 |

複雑な形状の部品 少量生産の部品 |

サイジングの適用事例

部品の寸法を精密に整える加工方法であるサイジングは、様々な自動車部品の製造において重要な役割を担っています。高い強度と精度が求められる部品では特に欠かせない工程です。代表的な適用事例をいくつか紹介します。

まず、エンジンの心臓部とも言えるピストンとクランクシャフトを繋ぐ、連結棒であるコンロッドです。コンロッドは、エンジン内部でピストンの上下運動をクランクシャフトの回転運動に変換する重要な部品です。この動作の中で、コンロッドは非常に大きな力に耐え続けなければなりません。そのため、高い強度と寸法精度が求められます。鍛造で製造されたコンロッドは、形状がほぼ完成しますが、鍛造だけでは精密な寸法を満たすことができません。そこで、サイジング加工を施すことで、コンロッドの寸法を厳密に整え、要求される強度と性能を確保しています。

次に、車輪の向きを変える操舵機構を構成する部品であるタイロッドです。タイロッドは、ハンドル操作を車輪に伝える役割を担っており、自動車の走行安定性に直接関わる重要な部品です。タイロッドも高い強度と精度が求められるため、サイジングによって寸法を精密に調整し、適正な機能を確保しています。

その他にも、車軸を支える部品であるアッパーアームやソケットなど、様々な部品にサイジングが適用されています。これらの部品も、自動車の走行性能や安全性を確保するために重要な役割を果たしており、高い負荷に耐えられる強度と、正確な動きを保証する寸法精度が求められます。サイジングは、これらの要求を満たすために不可欠な加工方法と言えるでしょう。

このように、サイジングは自動車の様々な部品製造において重要な役割を担い、自動車の性能、安全性、信頼性を支える上で欠かせない技術となっています。

| 部品名 | 役割 | サイジングの目的 |

|---|---|---|

| コンロッド | ピストンの上下運動をクランクシャフトの回転運動に変換 | 高い強度と寸法精度を確保するため、鍛造後の寸法を厳密に調整 |

| タイロッド | ハンドル操作を車輪に伝える | 高い強度と精度を確保し、走行安定性を実現 |

| アッパーアーム、ソケットなど | 車軸を支える | 高い負荷に耐えられる強度と正確な動きを保証する寸法精度を確保 |

サイジングの利点

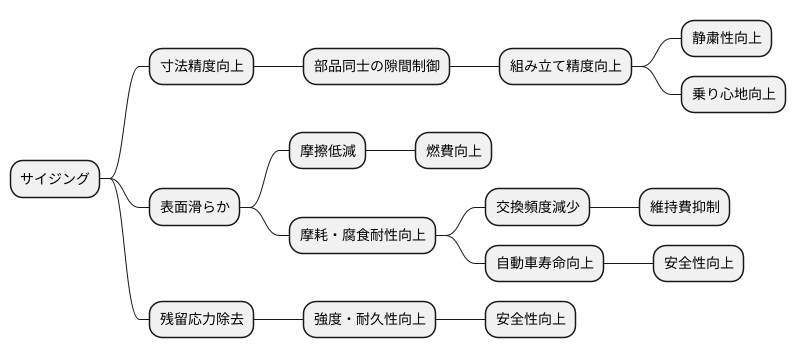

自動車部品の製造において、寸法を整える作業、いわゆる「寸法決め」は極めて重要な工程です。この寸法決めには、切削加工の後に行う「仕上げ」の工程が含まれますが、その中でも「サイジング」と呼ばれる技法は、単に部品の寸法精度を高めるだけでなく、様々な恩恵をもたらします。寸法精度が向上することで、部品同士の隙間を精密に制御できるようになり、自動車全体の組み立て精度が向上します。結果として、走行時の静粛性や乗り心地の向上に繋がります。また、サイジングによって部品の表面は滑らかになります。まるで鏡のように磨き上げられた表面は、部品同士の摩擦を低減し、燃費向上に貢献します。さらに、表面の滑らかさは、部品の摩耗や腐食への耐性を高める効果も持ちます。摩耗しにくい部品は、交換頻度を減らし、維持費を抑えることに繋がります。腐食しにくい部品は、自動車の寿命を延ばし、長く安全に走行することを可能にします。サイジングは、部品内部にも良い影響を与えます。切削加工を行う際に、部品内部には目に見えない歪みや応力が残ってしまうことがあります。サイジングはこのような残留応力を除去する効果があり、部品の強度や耐久性を向上させることができます。強い部品は、自動車の安全性向上に直結します。例えば、車体の骨格部品の強度が高ければ、衝突時の衝撃を効果的に吸収し、乗員を守ることに繋がります。このように、サイジングは自動車の性能、安全性、信頼性、そして経済性にまで多大な影響を与える、非常に重要な技術と言えるでしょう。

まとめ

くるまを作る上で、部品の寸法の正確さはとても大切です。部品の寸法が少しでもずれると、組み立てる時にうまく合わないばかりか、くるまの安全性にも関わってきます。そこで、鍛造部品の寸法精度を高めるための重要な工程として「寸法調整」というものがあります。

寸法調整とは、高い圧力を材料に加えることで、材料の厚みを調整し、あらかじめ決められた寸法に収める作業のことです。鍛造で作った部品は、形はほぼできあがっているものの、寸法がばらついていることがあります。そこで、寸法調整を行うことで、高い寸法精度で部品を仕上げることができるのです。

寸法調整によって部品の品質が向上することはもちろん、寸法が安定することで部品の供給も安定します。そして、高品質で安定供給された部品を使うことで、くるま全体の安全性も向上することにつながります。

近年、くるま産業では、軽くて丈夫、そして寸法精度の高い部品への需要がますます高まっています。そのため、寸法調整の重要性も今後ますます高まっていくと考えられます。寸法調整は、鍛造部品の品質と供給の安定に欠かせない重要な工程なのです。この説明で寸法調整について少しでも理解が深まれば幸いです。

| 工程 | 目的 | 効果 |

|---|---|---|

| 寸法調整 | 鍛造部品の厚みを調整し、決められた寸法に収める |

|