スポット溶接ひずみ:車の美観を支える技術

車のことを知りたい

先生、『スポット溶接ひずみ』って、どういう意味ですか?

車の研究家

簡単に言うと、金属の板を点で溶接するときにできる、ゆがみのようなものだよ。 『スポット痕』とも言うんだ。 例えば、車のドアやボンネットを作る際に、薄い鉄板をいくつも重ねて溶接するんだけど、その時に熱によって金属が少し縮んで、表面にひずみができることがあるんだ。

車のことを知りたい

なるほど。でも、なんでそれが問題になるんですか?

車の研究家

見た目だね。車ってピカピカで滑らかな表面が美しいとされているでしょう?だから、溶接のひずみがあると、見た目が悪くなってしまうんだ。特に外から見える部分は、ひずみをなくすか、目立たないように研磨してピカピカに仕上げるんだよ。最近では、ドアを開けたときに見える部分も綺麗に仕上げるのが当たり前になってきているね。

スポット溶接ひずみとは。

車体を作る際、部品を点で溶接すると、その部分に歪みが生じることがあります。これを『スポット溶接歪み』または『スポット痕』といいます。特に車体の外側の板は見た目も重要なので、点溶接をなくすか、歪みを目立たなくするために鏡のように滑らかに仕上げます。ボンネット、ドア、トランクの蓋などの内側の板と外側の板を繋ぐ場合は、点溶接の代わりに、端を折り曲げて繋げる方法を用いることもあります。最近は、より見た目が重視されるようになり、ドアを開けた時に見える柱周辺の部品も、点溶接による歪みを丁寧に仕上げるようになっています。

スポット溶接ひずみとは

点接合歪みは、点接合を行う際に金属板に生じる変形のことです。点接合の際に発生する熱によって金属が膨張と収縮を繰り返すため、どうしても僅かな変形が生じてしまいます。この変形は、点接合痕とも呼ばれ、特に薄い金属板を用いる自動車の車体では目立ちやすく、見た目を損なう原因となります。

点接合は、電気を流して金属同士を接合する方法です。この際に発生する熱は局所的に集中するため、周辺の金属は急激に温度上昇し膨張します。そして、電気が流れなくなると冷却が始まり、金属は収縮します。この膨張と収縮の過程で、金属内部には応力が発生し、歪みが生じるのです。薄い板ほどこの影響を受けやすく、歪みも大きくなります。自動車の車体は、軽量化のために薄い金属板を多用しているため、点接合歪みが目立ちやすいのです。

近年は、顧客の品質要求の高まりを受けて、点接合歪みへの対策がますます重要になっています。これまであまり注目されていなかった、扉を開けた際に見える柱周辺など、細部に至るまで歪みを抑える工夫が求められています。例えば、点接合の条件を細かく調整することで歪みを最小限に抑える方法や、歪みを予測するコンピューター技術を用いて最適な接合位置を決定する方法などが開発されています。また、新しい接合技術の開発も進んでおり、レーザー光を用いた接合など、熱の影響が少ない方法も実用化され始めています。

自動車の見た目の美しさを追求する上で、点接合歪みは避けて通れない課題です。製造技術の向上や新たな材料の開発など、様々な角度からの取り組みが続けられており、今後ますます高品質な自動車づくりが期待されます。 点接合歪みを抑える技術は、自動車の製造コストにも影響するため、品質とコストの両立が課題となっています。

| 項目 | 内容 |

|---|---|

| 点接合歪みとは | 点接合を行う際に金属板に生じる変形。点接合の熱による金属の膨張・収縮が原因。特に薄い金属板で目立ちやすい。 |

| 発生メカニズム | 点接合の熱で金属が局所的に膨張・収縮し、応力が発生、歪みが生じる。薄い板ほど影響を受けやすい。 |

| 自動車への影響 | 車体は軽量化のため薄い金属板を多用するため、点接合歪みが目立ちやすい。見た目(特に扉を開けた際に見える柱周辺など)を損なう原因となる。 |

| 対策 | 点接合条件の調整、歪み予測コンピューター技術による最適接合位置の決定、レーザー光など熱影響の少ない新たな接合技術の開発。 |

| 課題 | 顧客の品質要求の高まりにより歪みへの対策が重要になっている。品質とコストの両立が課題。 |

外観への影響

車体の外見は、複数の金属の板を繋ぎ合わせて作られます。これらの板を接合する際に、スポット溶接という技術が欠かせません。これは、電気を用いて金属同士を熱で溶かし合わせる方法です。しかし、このスポット溶接を行う際に、どうしても溶接した部分がわずかにへこんだり、逆に盛り上がったりする歪みができてしまいます。

この歪みは、光が当たると影となって浮かび上がり、特に塗装した面では目立ちやすいため、車の見た目の良し悪しに大きく影響します。高級車などでは、この歪みを極力抑える、あるいは修正するために、高度な技術が用いられています。例えば、溶接の電流や時間を精密に制御することで歪みを最小限に抑えたり、溶接後に熱を加えて歪みを修正するといった方法が挙げられます。

また、塗装技術の向上も、歪みを目立たなくするために重要です。滑らかでムラのない塗装面は、わずかな歪みも大きく見せてしまうため、高度な塗装技術が求められます。具体的には、塗料の粒子の大きさを均一にする、塗装の膜厚を均一にする、といった技術が重要です。

さらに、設計段階から歪みを考慮することも重要です。溶接箇所を目立たない場所に配置する、あるいは歪みが発生しにくい形状にすることで、外観への影響を最小限に抑えることができます。このように、美しい車体を作るためには、溶接技術、塗装技術、そして設計の段階から、様々な工夫が凝らされているのです。

| 対策項目 | 具体的な方法 | 効果 |

|---|---|---|

| 溶接技術 | 電流・時間制御、溶接後熱処理 | 歪みを最小限に抑える、歪みを修正する |

| 塗装技術 | 塗料粒子均一化、膜厚均一化 | 歪みを目立たなくする |

| 設計 | 溶接箇所配置、歪みにくい形状 | 外観への影響を最小限にする |

対策と技術

車作りにおいて、溶接は欠かせない技術です。特に、車体の骨格を作る際には、多数の金属板を点で溶接するスポット溶接が用いられます。しかし、このスポット溶接は、金属板に熱を加えるため、どうしても溶接をした周辺が歪んでしまうという問題を抱えています。この歪みをどのように抑え、美しい車体を作っていくのか、その対策と技術について詳しく見ていきましょう。

まず、溶接時の歪みを最小限にするためには、溶接の条件を細かく調整することが重要です。溶接に用いる電流の大きさや、金属板を押さえつける圧力の強さ、そして電流を流す時間の長さなどを調整することで、歪みを制御することができます。ちょうど、料理で火加減を調整するように、最適な溶接条件を見つけることが、歪みを抑える第一歩です。

次に、溶接機の性能も大きな影響を与えます。近年では、電流を細かく制御できる新型の溶接機が普及しています。これらの溶接機は、従来のものよりも精密な溶接が可能になるため、歪みを抑える上で非常に有効です。

さらに、溶接後に発生した歪みを修正する技術も進歩しています。レーザーピーニングと呼ばれる技術では、強力なレーザー光を金属板に照射することで、表面に微細な凹凸を作ります。これにより、歪みを目立たなくし、滑らかな表面を作り出すことができます。また、長年の経験を持つ熟練工による手作業での修正も、重要な役割を担っています。叩いたり、引っ張ったりすることで、微妙な歪みを調整し、理想的な形に仕上げていきます。

このように、溶接条件の最適化、新型溶接機の導入、そして溶接後の修正技術の向上など、様々な工夫が凝らされています。これらの技術を組み合わせることで、高品質で美しい車体を実現しているのです。

| 対策 | 詳細 |

|---|---|

| 溶接条件の調整 | 電流の大きさ、金属板を押さえつける圧力の強さ、電流を流す時間の長さを調整 |

| 溶接機の性能 | 電流を細かく制御できる新型溶接機の導入 |

| 溶接後の修正 | レーザーピーニングによる表面処理、熟練工による手作業での修正 |

代替接合方法

車体部品の接合法は、点で留めるスポット溶接以外にも数多くの種類があります。それぞれの特徴を活かし、部品の材質や形状、求められる強度や外観品質に応じて使い分けられています。ここでは代表的な接合法をいくつか紹介します。

まず、折り曲げ接合です。これは、薄い板金部品を接合する際に用いられる方法で、主にボンネットやドア、トランクリッド(荷室の蓋)などの接合で見られます。外側の板の端を内側の板に巻き付けるようにして折り曲げ、機械的に固定します。この方法は、スポット溶接に比べて熱による歪みが少なく、滑らかな表面に仕上がるため、外観品質の向上に繋がります。また、部品同士が重なることで断面積が増し、強度も高まります。

次に、接着接合です。これは、専用の接着剤を用いて部品同士を貼り合わせる方法です。接着剤は、接合面積が広く取れるため、応力が分散されて強度と剛性が向上します。また、振動や騒音を吸収する効果も期待できるため、車内の快適性向上にも貢献します。さらに、異なる材質の部品同士でも接合できるという利点もあります。近年、車体の軽量化のためにアルミや樹脂などの材料が使われることが増えており、接着接合の重要性はますます高まっています。

溶接には、スポット溶接以外にも様々な種類があります。レーザー溶接は、レーザー光線を用いて金属を溶かし接合する方法です。熱が加わる範囲が狭いため、歪みが少なく精密な接合が可能です。アーク溶接は、電極と母材の間に発生するアークを利用して接合する方法で、高い強度が得られます。

このように、様々な接合方法を組み合わせることで、自動車の性能と品質は大きく向上しています。今後も、新しい材料や技術の開発により、さらに革新的な接合法が生まれることが期待されます。

| 接合法 | 特徴 | 利点 | 用途例 |

|---|---|---|---|

| 折り曲げ接合 | 薄い板金部品を折り曲げて機械的に固定 | 熱による歪みが少なく、滑らかな表面に仕上がる。部品同士が重なることで強度も高まる。 | ボンネット、ドア、トランクリッド |

| 接着接合 | 専用の接着剤を用いて部品同士を貼り合わせる | 応力が分散されて強度と剛性が向上する。振動や騒音を吸収する効果も期待できる。異なる材質の部品同士でも接合できる。 | アルミや樹脂などの材料の接合 |

| スポット溶接 | 点で留める溶接 | – | – |

| レーザー溶接 | レーザー光線を用いて金属を溶かし接合 | 歪みが少なく精密な接合が可能 | – |

| アーク溶接 | 電極と母材の間に発生するアークを利用して接合 | 高い強度が得られる | – |

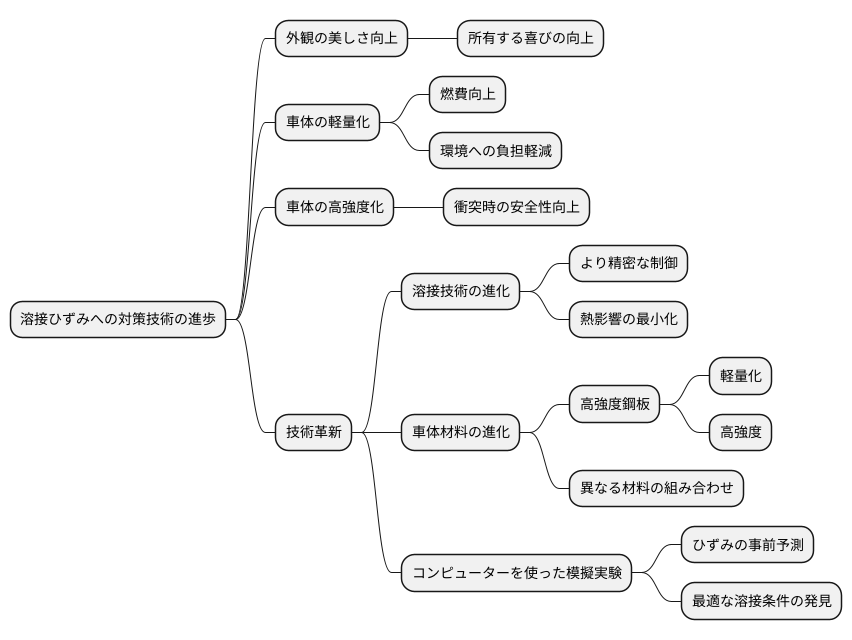

今後の展望

車は私たちの生活に欠かせないものとなり、その姿かたちに対する要望も多様化し、高まり続けています。特に、車の見栄えを決める外観の美しさは、所有する喜びに直結する重要な要素です。この外観の美しさを損なう要因の一つに、車体組み立て時の溶接によるひずみがあります。 今後は、この溶接ひずみへの対策がより一層重要になってくるでしょう。

溶接ひずみを抑えるためには、様々な技術の進歩が期待されます。まず、溶接技術そのものの進化です。より精密な制御で、熱による影響を最小限に抑える溶接方法が開発されていくでしょう。次に、車体に使われる材料の進化も重要です。例えば、高強度鋼板は、従来の鋼板より薄く、軽くても高い強度を保てるため、ひずみを抑える効果が期待できます。さらに、異なる種類の材料を組み合わせる技術も進歩しており、軽くて丈夫な車体作りが可能になります。

また、コンピューターを使った模擬実験技術の活用も欠かせません。溶接する工程をコンピューター上で再現することで、ひずみの発生を事前に予測し、最適な溶接条件を見つけ出すことができます。溶接の順序や、溶接機の出力などを細かく調整することで、ひずみを最小限に抑えることができるのです。

これらの技術革新が組み合わさることで、より美しく、高品質な車が生産され、ユーザーの所有する喜びを高めることに繋がります。さらに、車体の軽量化は燃費向上に繋がり、環境への負担軽減にも貢献します。また、高強度な車体は、衝突時の安全性向上にも役立ちます。このように、溶接ひずみへの対策技術の進歩は、美しさだけでなく、安全性や環境性能の向上にも大きく貢献していくと考えられます。

まとめ

車を作る上で、どうしてもできてしまうのが、溶接による金属のゆがみです。特に、点で接合するスポット溶接は、多くの箇所で行われるため、ゆがみが生じやすい場所です。このゆがみは、車の見た目にも影響を与え、美しい曲線やなめらかな表面を損ねてしまうことがあります。

しかし、自動車メーカーは、この問題に真剣に取り組んでおり、ゆがみを少なくするための様々な工夫を行っています。例えば、溶接の方法を工夫することで、熱の加わり方を調整し、ゆがみを抑える技術があります。また、使う金属の種類を変えることで、ゆがみにくい材料を使うことも可能です。さらに、コンピューターを使った模擬実験で、あらかじめゆがみを予測し、最適な溶接条件を見つけるといった方法も用いられています。

これらの技術は、車の見た目だけでなく、安全性や環境性能の向上にも役立っています。ゆがみを少なくすることで、車体の強度を高め、衝突時の安全性向上に貢献しています。また、材料を効率的に使用することで、車体の軽量化につながり、燃費向上にも効果があります。つまり、溶接のゆがみを抑える技術は、自動車の様々な性能向上に欠かせないものなのです。

自動車メーカーは、より高度な技術開発に日々取り組んでいます。例えば、レーザーを使った溶接技術や、接着剤を使った接合技術など、新しい技術が次々と開発されています。これらの技術によって、溶接によるゆがみはさらに小さくなり、将来的には、ほとんど目立たなくなるかもしれません。

一見すると小さなゆがみですが、そこには自動車メーカーの技術力と、より良い車を作りたいという強い思いが込められています。美しいだけでなく、安全で環境にも優しい車を作るために、溶接技術の進歩はこれからも続いていくでしょう。

| 問題点 | 対策 | 効果 |

|---|---|---|

| 溶接による金属のゆがみ(特にスポット溶接) ・見た目の悪化(曲線、表面) |

・溶接方法の工夫(熱の加わり方調整) ・ゆがみにくい材料の使用 ・コンピューターによる模擬実験(最適な溶接条件) ・レーザー溶接 ・接着剤接合 |

・安全性向上(車体強度向上、衝突安全性向上) ・環境性能向上(軽量化、燃費向上) |