試作ラインの重要性

車のことを知りたい

先生、「パイロットライン」って、本番のラインを作る前に試験的に作る小さいラインのことですよね?

車の研究家

そうだね。本番のラインを「量産ライン」と言うんだけど、そこに新しい機械や作り方を入れる前に、ちゃんと動くか、問題がないかを確認するためのラインがパイロットラインだよ。

車のことを知りたい

じゃあ、パイロットラインでうまくいったら、量産ラインに同じものを作るんですか?

車の研究家

そうだよ。パイロットラインで問題点を見つけて直してから、量産ラインに持っていくんだ。場合によっては、パイロットラインで試した機械を改良して量産ラインに組み込むこともあるよ。

パイロットラインとは。

『試作ライン』とは、車のモデルチェンジなどで、新しい作り方や機械を本番の製造ラインに導入する前に、それらの性能や使い勝手を量産という視点で事前に確かめるための、小規模な試験ラインのことです。通常、この試作ラインは本番の製造ラインとは別の場所に設置されます。この試作ラインで、確認すべき項目を調べ、改善し、問題のない設備として部分的に設計し直した新しい製造設備が、本番の製造ラインに取り入れられます。もちろん、本番の製造ラインの中に、この検証済みの試作設備を改良して組み込むこともよくあります。

試作ラインとは

試作行程とは、新しい車を造る上で欠かせない、いわば舞台の本番前に設けられた予行演習の場です。完成車製造行程を本格的に稼働させる前に、小規模で試験的に車を作り、様々な検証を行うための特別な工程のことを指します。これは、新しい料理の作り方を思いついた際に、実際に作って味を確かめる作業に似ています。どんなに素晴らしいレシピを考案したとしても、実際に調理して口にしてみなければ、本当に美味しいのか、改善すべき点はないのかは分かりません。車作りにおいても全く同じことが言えます。設計図の上では完璧に見えても、実際に部品を組み合わせて形にしてみなければ、隠れた問題点や改善の余地は見つかりません。

試作行程では、少量の車を実際に組み立てながら、新しい製造方法や導入した機械の性能、作業の効率などを細かく調べます。具体的には、新しい部品が設計通りに機能するのか、組み立て工程に無理がないか、作業者は安全に作業できるか、想定した通りの時間で組み立てられるかなどを確認します。また、実際に組み立てられた試作車を走行させて、走行性能や安全性、快適性なども評価します。これらの検証を通して得られた知見は、設計や製造工程の改善に役立てられます。

試作行程で入念な確認と調整を行うことで、完成車製造行程における大きな問題発生を未然に防ぎ、円滑な稼働開始を実現できるのです。いわば、本番の舞台の前に設けられたリハーサル会場のようなもので、ここで念入りなチェックと調整を行うことで、完成車製造行程での成功、ひいては高品質な車の生産へと繋がります。試作行程は、高品質な車を生み出すための重要な土台と言えるでしょう。

| 工程 | 目的 | 内容 | 効果 |

|---|---|---|---|

| 試作行程 | 完成車製造行程を本格的に稼働させる前に、小規模で試験的に車を作り、様々な検証を行う。 |

|

|

試作ラインの目的

車を作る流れの中で、試作を作るための特別な工程を設ける意味合いはいくつかあります。まず第一に、新しい技術や機械を実際に使う前に、小さな規模で試験をすることができる点です。例えば、新しい方法で部品を繋げる技術を導入する場合、試作の段階で実際に繋げてみて、その繋ぎ目の強さや正確さ、作業にかかる時間などを調べることができます。もし、その段階で問題が見つかれば、全ての車を製造する本番の工程に進む前に修正ができます。そうすることで、後からやり直す手間や費用、時間の無駄を省くことができるのです。

第二に、作業者の訓練にも役立ちます。新しい機械の使い方や作業の手順を試作の工程で学ぶことで、本番の工程での作業ミスや事故を防ぐことができます。新しい機械をいきなり本番の工程で使うとなると、不慣れによるミスや、最悪の場合事故に繋がる可能性も否定できません。試作の工程で事前に練習することで、作業者は安心して本番の工程に臨むことができます。

さらに、試作の工程で集めた様々な情報は、車の作り方をより良くしたり、品質を上げるためにも使われます。実際に組み立ててみたからこそ分かることは、設計図だけでは分からない貴重な情報です。例えば、部品の形や大きさ、配置などを少し変えるだけで、組み立て作業が楽になったり、車の性能が向上する可能性があります。試作の工程で得られたこれらの知見は、より効率良く、高品質な車を作る上で非常に大切です。つまり、試作の工程は、新しい技術を安全に導入し、作業者の技術向上を図り、より良い車を作るための重要な役割を担っていると言えるでしょう。

| 試作工程の意義 | 詳細 |

|---|---|

| 小規模試験 | 新しい技術や機械を本番工程前に試験。例:新しい部品接続技術の強度、正確性、作業時間確認。問題があれば本番前に修正可能。 |

| 作業者訓練 | 新しい機械の使い方や作業手順を事前に学習。本番工程でのミスや事故防止。 |

| 情報収集と品質向上 | 試作で得られた情報を元に、車の作り方や品質を改善。例:部品の形状、大きさ、配置変更による作業効率向上や性能向上。 |

| まとめ | 安全な技術導入、作業者の技術向上、より良い車作りに貢献 |

試作ラインの工程

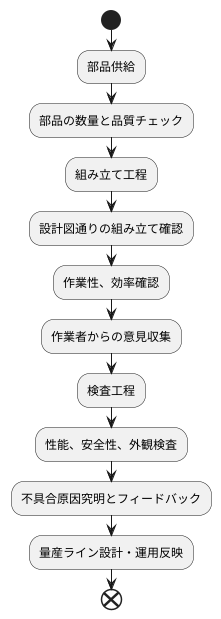

試作の組立工程は、量産ラインを小さくしたようなものと捉えていただいて構いません。部品が供給されて、組み立てられ、検査されて、最終的に完成品となるまで、一連の流れを実際に近い形で再現します。しかし、試作工程では、それぞれの段階でより詳しい情報の収集と分析が行われます。

例えば、部品を組み立てるのにかかる時間や、不良品の発生する割合、機械がどれくらい動いているかなどを細かく記録し、どこに問題があるのかを明らかにしたり、より良くするための方法を考えたりするのに役立てます。また、実際に作業に携わった人からの意見も大切な情報源です。実際に作業をした人でなければ気づけない問題や改善点もあるため、試作工程では作業者からの声も積極的に集め、より作業しやすい流れ作りに反映させていきます。

具体的な流れとしては、まず部品供給から始まります。ここでは、必要な部品が適切な数量で供給されているか、また部品の品質に問題がないかをチェックします。次に、組み立て工程へと進みます。ここでは、設計図通りに部品が組み付けられているか、組み立てに無理がないか、作業効率はどうかなどを確認します。作業者からの意見もここで集められます。

組み立てが完了したら、検査工程に移ります。ここでは、完成品の性能や安全性、外観などを様々な角度から検査します。もし不具合が見つかれば、その原因を究明し、組み立て工程や部品供給工程にフィードバックすることで、再発防止に努めます。

このように、試作工程は単なる製造工程の縮小版ではなく、問題点を見つけ出し、改善していくための重要な実験場なのです。試作工程で得られた貴重な情報は、量産ラインの設計や運用に活かされ、高品質な製品を安定して生産するための基盤となります。

試作ラインの利点

試作の組み立て流れ作業を作ることは、色々な良い点があります。まず第一に、お金の節約とものの良さを上げることができます。実際に車を作る流れ作業で不具合があると、直すのにお金と時間がかかります。試作の組み立て流れ作業で先に不具合を見つけ、対策することで、このような無駄なお金を減らせます。

第二に、試作の組み立て流れ作業で色々なことを試すことで、作り方をより良くしたり、作業の効率を上げることができます。そうすることで、生産性が上がり、より多くの車をより早く作ることができます。例えば、組み立ての手順を見直したり、使う道具を変えたりすることで、作業時間を短縮し、不良品を減らすことができます。また、作業者の動きを分析し、より動きやすい配置にすることで、作業効率をさらに向上させることができます。

第三に、ものの品質をもっと良くすることができます。試作段階で様々な素材や部品を試し、最適な組み合わせを見つけることで、耐久性や安全性を高めることができます。また、組み立ての精度を上げるための工夫や、検査方法の改善も、品質向上に大きく貢献します。厳しい品質基準をクリアした車を作ることで、お客様の信頼を得ることができ、長く愛用してもらえる車を提供することができます。

最後に、試作の組み立て流れ作業でもらえる情報は、将来の車のモデルチェンジや新しい技術を作るのにも役立ちます。過去の経験を活かすことで、より効率的で質の高い車を作ることができます。例えば、試作段階で集めたデータをもとに、車体の強度や燃費を向上させるための設計変更を行うことができます。また、新しい素材や技術を導入する際にも、試作段階での検証を通して、安全性や性能をしっかりと確認することができます。このように、試作の組み立て流れ作業は、車作りにおいて非常に重要な役割を担っており、より良い車を作るための欠かせない工程と言えるでしょう。

| メリット | 説明 |

|---|---|

| コスト削減と品質向上 | 実際の生産ラインでの不具合発生を未然に防ぎ、修正コストを削減。 |

| 製造プロセスと効率の改善 | 試作段階での様々な試行錯誤を通じて、生産性向上とリードタイム短縮を実現。 例: 組み立て手順の見直し、工具の変更、作業者の動線最適化 |

| 品質の向上 | 最適な素材・部品の選定、組み立て精度の向上、検査方法の改善により、耐久性・安全性を向上。 |

| 将来のモデルチェンジや新技術開発への貢献 | 試作段階で得られたデータや知見を活用し、将来の車開発に役立てる。 例: 車体強度・燃費向上のための設計変更、新素材・技術導入時の検証 |

試作ラインの事例

車を作る会社では、新しい車を開発したり、作り方を改良したりするために、試作の工程を組む場所をよく設けています。これは、いわば実験室のようなもので、実際の製造工程を小さく再現したものです。ここでは、様々な新しい技術や作り方を試すことができます。

例えば、車体を作る際に金属を繋ぎ合わせる技術に新しい方法を取り入れたいとします。本番の製造ラインでいきなり試すのは、失敗したときのリスクが大きすぎます。そこで、試作の工程で実際に新しい繋ぎ合わせ方を試してみて、繋ぎ目の強さや正確さ、作業にかかる時間などを細かく調べます。問題があれば改良を加え、本番のラインで滞りなく使えるように準備を整えます。

また、車を作る手順が変わるときにも、試作の工程が役立ちます。新しい手順で作業する人たちが、事前に試作の工程で練習することで、手順を覚えたり、慣れたりすることができます。本番の製造ラインで、実際に車を作るときに間違えたり、事故を起こしたりするのを防ぐ効果があります。

このように、試作の工程は、新しい技術や作り方を安全に、そして確実に本番の製造ラインに取り入れるために欠かせないものです。試作の工程で何度も試行錯誤を繰り返すことで、より安全で、より性能の良い車を作ることができるのです。まるで、未来の車作りのための、大切な実験場と言えるでしょう。

| 目的 | 内容 | 効果 |

|---|---|---|

| 新技術・製法の検証 | 実際の製造工程を縮小再現し、新技術/製法を試す | 繋ぎ目の強度、正確さ、作業時間等を検証、問題点を改良し、本番ラインへの導入をスムーズにする |

| 製造手順変更への対応 | 新しい手順での作業練習 | 作業ミス、事故防止、手順習得 |

| 安全な本番導入 | 試行錯誤の繰り返し | 安全で高性能な車作り |