完璧なものづくり:ゼロディフェクト戦略

車のことを知りたい

先生、「ゼロディフェクト戦略」って、不良品を次の工程に送らないようにするってことはわかるんですけど、具体的にどんなふうにするんですか?

車の研究家

いい質問だね。不良品を見つけたら、まずその場で直してしまうんだ。そして、なぜ不良品ができたのか原因を突き止めて、次に同じ不良品を作らないように対策を考えるんだよ。

車のことを知りたい

その場で直すんですか?もし直せなかったらどうするんですか?

車の研究家

そうだね。もし直せなかったり、原因が複雑な場合は、専門の担当者が助けに来てくれるんだよ。だから、必ずその場で問題を解決して、次の工程には完璧な製品だけを送るんだ。

ゼロディフェクト戦略とは。

自動車を作る際の言葉である「ゼロディフェクト戦略」(オペル社の工場でミスがあった時に、その場で直し、次の工程に送らない品質管理の方法)について説明します。この方法は、欠陥のある部品を次の作業に回さないようにすることで、不具合が見つかった場合は、まず原因を突き止めます。その後、再発を防ぐ方法を検討し、必要に応じて、それぞれの作業班に属していない専門の人が応援に駆けつける仕組みになっています。

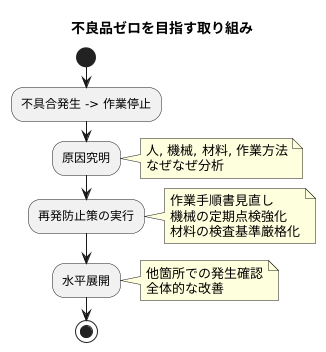

不具合ゼロを目指す

ものづくりにおいて、欠陥を全く含まない完全な製品を生み出すことは、すべての製造業者が目指す究極の目標と言えるでしょう。「不具合ゼロ」を目指す戦略、つまり欠陥を完全に無くすための取り組みは、製品の完成度を高めるだけでなく、製造工程全体を改善し、企業としての信頼性を高める効果も期待できます。

この戦略の要諦は、最終検査で欠陥品を見つけるのではなく、製造の各段階で不具合の発生そのものを防ぐことにあります。材料の仕入れから、部品の加工、組み立て、そして最終的な製品検査に至るまで、すべての工程で細心の注意を払い、欠陥の「芽」を摘み取ることが重要です。小さな問題も見逃さず、その原因を徹底的に追究し、再発防止策を講じることで、徐々に欠陥の発生率を減らすことができます。

不具合品を次の工程に送らないことも大切です。もし不具合が見つかった場合は、直ちに作業を止め、その原因を究明します。そして、適切な対策を施してから作業を再開することで、後工程での手戻りや修正作業を最小限に抑えることができます。これは、生産効率の向上と費用削減に直結するだけでなく、作業者の負担軽減にも繋がります。

高品質な製品を提供することは、顧客満足度を高めるだけでなく、企業の評判を高め、ひいては企業の成長に大きく貢献します。不具合ゼロを目指す戦略は、単なる品質管理の手法ではなく、企業全体の競争力を強化するための重要な経営戦略と言えるでしょう。絶え間ない改善努力によって、より良い製品を顧客に届け続けることが、製造業における持続的な発展の鍵となります。

| 戦略 | 目的 | 具体的な方法 | 効果 |

|---|---|---|---|

| 不具合ゼロ | 製品の完成度を高める 製造工程全体を改善 企業としての信頼性を高める |

製造の各段階で不具合の発生を予防 材料の仕入れから最終検査までの全工程で細心の注意 小さな問題も見逃さず、原因を追究し再発防止策を講じる 不具合品を次の工程に送らない 不具合発生時は作業を止め、原因究明と対策を実施 |

欠陥発生率の減少 生産効率の向上 費用削減 作業者の負担軽減 顧客満足度の向上 企業評判の向上 企業成長への貢献 企業全体の競争力強化 |

発生源での問題解決

不良品ゼロを目指す取り組みの中心となるのは、不具合が生まれた場所ですぐに問題に対処することです。不具合が見つかった場合は、作業を止めて、すぐにその原因を探ります。そして、その原因を取り除くことで、二度と同じ不具合が起きないようにします。

作業にあたる人たちは、問題解決能力を高めるための訓練を受けています。そのため、不具合の原因を突き止め、適切な対策を立てることができます。もし難しい問題が発生した場合は、専門の担当者が現場へ行き、支援を行います。

原因究明にあたっては、人、機械、材料、作業方法といった様々な観点から、多角的に検討を行います。例えば、「作業手順に誤りがあったのではないか」「機械の調整が適切でなかったのではないか」「材料に欠陥があったのではないか」といった可能性を一つずつ検証していきます。そして、真の原因を特定するために、「なぜなぜ分析」といった手法を用いることもあります。これは、問題が発生した理由を何度も「なぜ?」と問うことで、表面的な原因ではなく、根本的な原因を掘り下げていく方法です。

原因が特定された後は、再発防止策を検討し、実行します。例えば、作業手順書を見直したり、機械の定期点検を強化したり、材料の検査基準を厳しくしたりするといった対策を講じます。また、同じ問題が他の場所でも発生していないかを確認することも重要です。もし他の場所でも同様の不具合が発生している場合は、水平展開を行い、全体的な改善を図ります。

このように、現場ですぐに対応することで、問題が大きくなることを防ぎ、無駄なく解決することができます。また、作業員一人ひとりが問題解決能力を高めることで、不具合の発生を未然に防ぐことにも繋がります。

再発防止策の徹底

ものづくりにおいて、不具合を見つけたら直すだけでは、本当の意味での不具合ゼロは達成できません。不具合の根本原因を突き止め、二度と同じ不具合を起こさない仕組みを作ることが何よりも大切です。これを「再発防止」と言います。再発防止策を徹底することで、不具合ゼロを目指す戦略では、不具合が起きた時は必ず、なぜそうなったのかを細かく調べます。そして、その原因を取り除き、二度と同じことが起きないようにするための対策を考えます。

この対策を考える作業は、現場で実際に作業をしている人だけでなく、品質管理の専門家も一緒になって行います。現場をよく知る人と、品質管理の知識を持った人がそれぞれの視点から意見を出すことで、より効果的な対策を立てることができます。例えば、部品の取り付けミスが不具合の原因だったとします。現場の作業員からは「作業手順が複雑で分かりにくい」という意見が出され、品質管理の専門家からは「作業手順書に図解が不足している」という指摘があったとしましょう。これらの意見を総合的に検討し、「作業手順を簡略化するとともに、手順書に図解を追加する」といった再発防止策を立てるのです。

こうして考え出された対策は、作業手順書などにきちんと書き加えられ、現場で働くすべての人に周知徹底されます。手順書を改訂するだけでなく、朝礼や研修などで、変更点やその理由を説明することも重要です。全員が新しい手順を理解し、正しく作業を行うことで、同じ不具合の発生を防ぐことができます。この地道な積み重ねが、品質の向上につながり、最終的には不具合ゼロの達成へと近づいていくのです。 重要なのは、一度対策を立てたらそれで終わりにせず、その後も効果を検証し、必要に応じて対策を改善していくという継続的な取り組みです。このように、不具合を単なる失敗と捉えるのではなく、より良いものづくりに向けた学びの機会と捉え、再発防止策を徹底することで、着実に品質を高めていくことができます。

全社的な取り組み

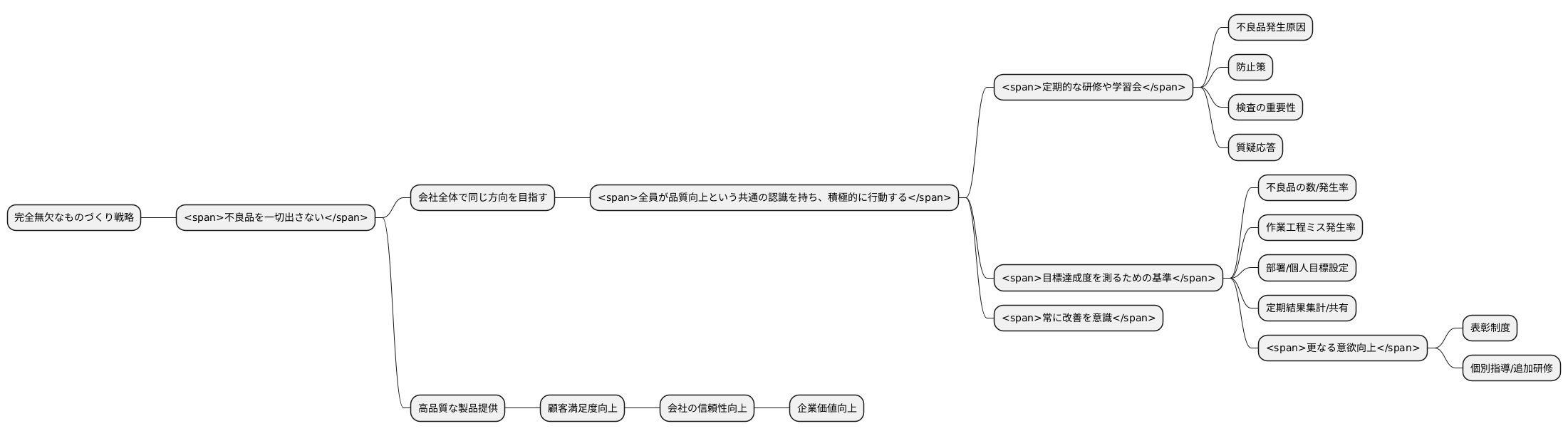

ものづくりにおいて、不良品を一切出さないという高い目標を掲げた、完全無欠なものづくり戦略。これを成功させるためには、会社全体が同じ方向を目指す必要があります。経営陣から現場の作業者まで、全員が品質向上という共通の認識を持ち、積極的に行動することが重要です。

そのためには、まず定期的な研修や学習会を開催します。そこで、完全無欠なものづくり戦略の大切さと、具体的な実践方法を隅々まで丁寧に説明します。全員が同じ情報を共有し、理解することで、足並みを揃えて仕事を進めることができます。研修では、不良品が発生する原因や、それを防ぐための具体的な方法、検査の重要性などを、事例を交えながら分かりやすく解説します。また、質疑応答の時間も設け、参加者一人ひとりの疑問や不安を解消します。

さらに、目標達成度を測るための基準を設け、進捗状況を定期的に確認する仕組みも欠かせません。例えば、不良品の数や発生率、作業工程におけるミス発生率などを指標として設定し、部署ごと、あるいは個人ごとに目標値を設定します。そして、定期的に結果を集計し、進捗状況を全員で共有します。目標を達成できた部署や個人を表彰する制度も設けることで、更なる意欲向上を促します。また、目標未達の部署や個人には、個別指導や追加研修などを実施し、改善を支援します。

このように、会社全体が一体となって取り組むことで、完全無欠なものづくり戦略の効果を最大限に引き出すことができます。一人ひとりが責任感を持って業務に取り組み、常に改善を意識することで、高品質な製品を提供し、顧客満足度を高めることができます。そして、最終的には会社の信頼性向上、ひいては企業価値向上に繋がるのです。

継続的な改善

ものづくりにおいて、完全無欠を目指す考え方は、一度達成したらそれで終わりというわけではありません。製造の工程は技術の進歩や材料の変化、働く人の状況など、様々な要因によって常に変化します。そして、それと共に、これまでになかった新たな欠陥が生じる可能性も出てきます。そのため、絶え間なく改善していく活動が欠かせません。

具体的には、まず現状を定期的に詳しく調べます。生産の記録や顧客からの声、現場で働く人からの意見などを集め、どんな問題が起きているのかを明らかにします。次に、見つかった問題の根本原因を探ります。なぜそのような問題が起きたのか、その原因を特定することが重要です。原因が分からなければ、効果的な対策は立てられません。

原因が明らかになったら、対策を考えます。どのような方法で問題を解決できるのか、様々な角度から検討します。そして、最も効果的で実現可能な対策を選びます。

選んだ対策を実行に移し、その結果を注意深く確認します。対策が期待通りに効果を発揮しているか、他に予期せぬ影響が出ていないかなどを調べます。もし効果が不十分であれば、対策を見直す必要があります。また、効果が出ていても、さらに改善できる点がないかを探ることも大切です。

現状分析、問題点の洗い出し、改善策の検討、実行、効果の検証、そしてまた現状分析へ。この一連の流れを繰り返し行うことで、常に最良の状態を保ち、完全無欠なものづくりを目指し続けます。これは、単なる品質管理の方法ではなく、会社全体で共有すべき考え方として、しっかりと根付かせる必要があるのです。