車の疲れにくさ:屈曲疲労性

車のことを知りたい

先生、「屈曲疲労性」って、どういう意味ですか?何度も曲げ伸ばしすると壊れやすいってことですか?

車の研究家

そうだね。何度も曲げ伸ばしした時に、壊れにくい性質のことを「屈曲疲労性」っていうんだ。例えば、薄い鉄板を何度も曲げると、小さなひび割れが入って、最終的には割れてしまうよね。これは「疲労破壊」と呼ばれる現象だ。

車のことを知りたい

なるほど。ということは、屈曲疲労性が低いと、すぐに壊れてしまうんですね。どんなものが屈曲疲労性に関係するんですか?

車の研究家

その通り。屈曲疲労性は、材料の種類や表面の状態などで変わるんだ。例えば、鉄はアルミニウムに比べて屈曲疲労性が高い、つまり、曲げ伸ばしに対する耐久性が高いと言えるんだよ。

屈曲疲労性とは。

金属の板などを繰り返し曲げ伸ばししたときに、ひび割れや破損が起こりにくい性質について説明します。例えば、細長い薄い鉄板を何度も曲げ伸ばしすると、表面に小さなひび割れができます。このひび割れが次第に大きくなり、最終的には鉄板が壊れてしまいます。このような現象を疲労破壊といいます。繰り返し曲げ伸ばしに対する強さは、材料の種類や表面の状態によって異なります。一般的には、鉄の方がアルミニウムよりも、このような疲労破壊に強い性質を持っています。

屈曲疲労性とは

繰り返し曲げたり伸ばしたりする力に、物がどれくらい耐えられるかを示すのが、屈曲疲労性です。これは、物を何度も曲げ伸ばしした時に、ひび割れが入ったり、壊れたりするまでの耐久性を表す指標です。

例えば、薄い鉄の板を思い浮かべてみてください。この鉄板を何度も折り曲げたり伸ばしたりすると、表面には肉眼では見えないほどの小さなひび割れが発生します。この小さなひび割れは、繰り返し曲げ伸ばしされることによって次第に大きくなり、やがて鉄板全体に広がり、最終的には鉄板が二つに割れてしまいます。このような現象を疲労破壊と呼びます。

屈曲疲労性は、この疲労破壊に対する強さを示す値です。具体的には、材料が何回まで曲げ伸ばしできるかを数値で表します。この値が大きいほど、材料は疲労破壊しにくい、つまり、多くの回数、曲げ伸ばしに対しても耐えられることを意味します。言い換えれば、屈曲疲労性の高い材料は「疲れにくい」材料と言えるでしょう。

自動車や飛行機、橋など、繰り返し力が加わる構造物には、高い屈曲疲労性が求められます。これらの構造物に使われる部品は、常に振動や衝撃にさらされています。もし、部品の屈曲疲労性が低いと、疲労破壊によって部品が破損し、重大な事故につながる可能性があります。そのため、構造物の安全性や信頼性を確保するために、屈曲疲労性の高い材料を選び、適切な設計を行うことが非常に重要です。

また、屈曲疲労性は、材料の種類だけでなく、表面の状態や温度、荷重のかかり方など、様々な要因に影響されます。例えば、表面に傷があると、そこからひび割れが発生しやすくなるため、屈曲疲労性は低下します。同様に、高温環境下では材料の強度が低下するため、屈曲疲労性も低くなります。

| 用語 | 説明 | 重要性 |

|---|---|---|

| 屈曲疲労性 | 繰り返し曲げたり伸ばしたりする力に、物がどれくらい耐えられるかを示す指標。物が何回まで曲げ伸ばしできるかを数値で表す。 | 構造物の安全性や信頼性を確保するために非常に重要。 |

| 疲労破壊 | 繰り返し曲げ伸ばしされることによって、材料にひび割れが発生し、最終的に破壊される現象。 | 重大な事故につながる可能性があるため、注意が必要。 |

| 屈曲疲労性の高い材料 | 「疲れにくい」材料。多くの回数、曲げ伸ばしに対しても耐えられる。 | 自動車や飛行機、橋など、繰り返し力が加わる構造物に必要。 |

| 屈曲疲労性に影響する要因 | 材料の種類、表面の状態、温度、荷重のかかり方など。 | これらの要因を考慮して、適切な材料選択と設計を行う必要がある。 |

車における重要性

車は、私たちの生活に欠かせない移動手段となっています。通勤や通学、買い物、旅行など、様々な場面で活躍し、私たちの行動範囲を広げてくれます。そして、車の安全性や快適性を支える重要な要素の一つが、部品の屈曲疲労性です。

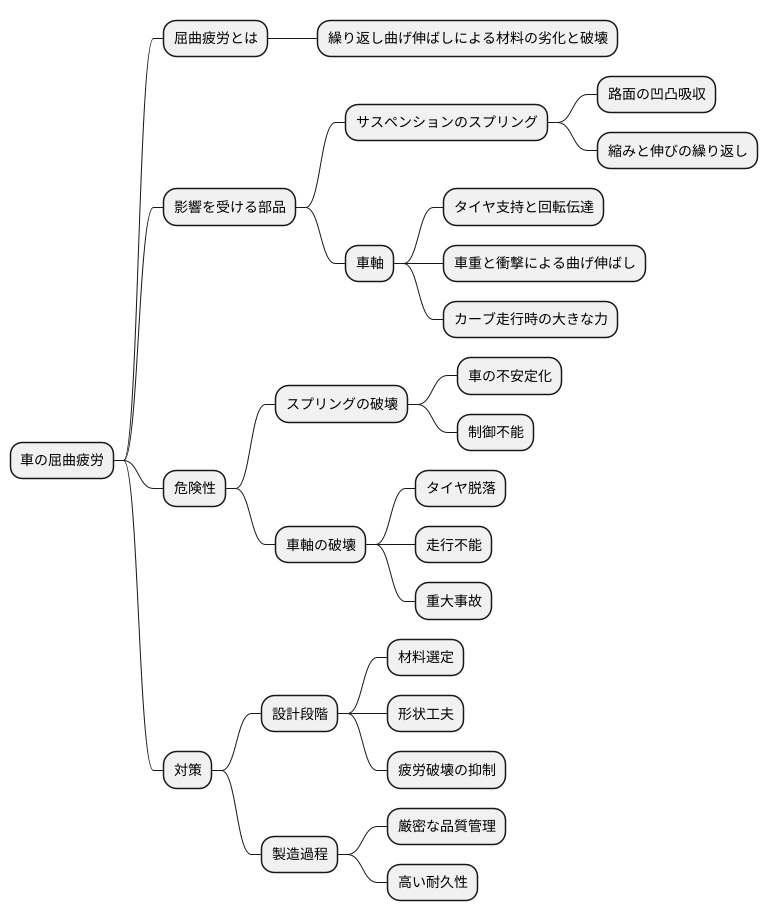

屈曲疲労性とは、繰り返し曲げ伸ばしの力を受けることで、材料が劣化し、最終的に破壊に至る性質のことです。車は走行中、常に路面からの振動や衝撃にさらされています。路面の凹凸や段差、発進・停止時の加減速などによって、車体の様々な部品は絶えず曲げ伸ばしの力を受けています。

例えば、サスペンションのスプリングを考えてみましょう。スプリングは、路面の凹凸を吸収し、車体の揺れを抑える役割を果たしています。路面が凸凹している道では、スプリングは縮んだり伸びたりを繰り返します。この繰り返しにより、スプリングには屈曲疲労が蓄積されます。

車軸も同様に、屈曲疲労の影響を受けやすい部品です。車軸はタイヤを支え、回転を伝える重要な役割を担っています。走行中は、車重や路面からの衝撃が車軸にかかり、常に曲げ伸ばしの力が作用します。特にカーブを曲がるときには、車軸には大きな力が加わり、屈曲疲労が大きくなります。

これらの部品が屈曲疲労によって破壊されると、大変危険です。スプリングが壊れれば、車が不安定になり、制御不能に陥る可能性があります。車軸が壊れれば、タイヤが外れて走行不能になるばかりか、重大な事故につながる恐れもあります。

そのため、車の部品には高い屈曲疲労性が求められます。設計段階から材料の選定や形状の工夫を行い、疲労破壊が起きにくいように設計されています。また、製造過程においても厳密な品質管理を行い、高い耐久性を確保しています。私たちが安全で快適な運転を楽しめるのは、高い屈曲疲労性を持つ部品のおかげと言えるでしょう。

材料による違い

物が繰り返し曲げられると、その度に材料内部には小さな力が働きます。この小さな力の積み重ねが、やがて材料の寿命を決める大きな要因となります。これを曲げ疲れ、専門的には屈曲疲労と呼びます。材料によって、この屈曲疲労への強さは大きく異なり、部品の寿命を左右する重要な要素となります。一般的に、鉄は軽くて加工しやすいアルミニウムに比べて、この屈曲疲労に強いことが知られています。

鉄とアルミニウムの屈曲疲労性の違いは、それぞれの材料のミクロな構造、つまり原子や結晶の並び方と関係があります。鉄はアルミニウムに比べて、原子同士が強く結びついており、緻密で頑丈な構造をしています。まるで、しっかりと組み合わされたレンガの壁のようなものです。一方、アルミニウムは原子同士の結びつきが鉄ほど強くなく、構造的にやや緩いと言えます。このため、繰り返し曲げられると、アルミニウム内部では原子の結びつきが切れやすく、小さな亀裂が発生しやすくなります。この小さな亀裂が成長し、最終的には材料が破断に至ります。鉄は原子同士の結びつきが強いため、このような亀裂が発生しにくく、アルミニウムに比べて屈曲疲労に強いのです。

さらに、同じ材料でも、作り方や熱を加える処理の仕方によって、屈曲疲労の強さは変化します。例えば、鉄を高温で熱してから急激に冷やすと、硬くなりますが、同時に脆くなり、曲げに対する耐久性が低下する場合もあります。反対に、ゆっくりと冷やすと、粘り強さが増し、屈曲疲労に対する強さが向上する場合もあります。このように、材料の種類だけでなく、製造方法や熱処理も材料の性能を左右する重要な要素となります。部品の寿命を長くするためには、材料の特性を理解し、最適な材料を選び、適切な加工方法を用いることが不可欠です。

| 項目 | 内容 |

|---|---|

| 屈曲疲労 | 物が繰り返し曲げられると、材料内部に小さな力が働き、その積み重ねが材料の寿命を決める現象 |

| 鉄 | アルミニウムに比べて屈曲疲労に強い。原子同士が強く結びついており、緻密で頑丈な構造を持つため。 |

| アルミニウム | 鉄に比べて屈曲疲労に弱い。原子同士の結びつきが鉄ほど強くなく、構造的にやや緩いため、亀裂が発生しやすい。 |

| 製造方法・熱処理 | 材料の種類だけでなく、製造方法や熱処理も材料の性能(屈曲疲労への強さ)を左右する。 |

| 鉄の熱処理例 | 高温で熱してから急激に冷やすと硬くなるが脆くなる。ゆっくり冷やすと粘り強さが増し、屈曲疲労に強くなる。 |

表面状態の影響

部品の表面状態は、繰り返し曲げ伸ばしされるような使い方での耐久性に大きく影響します。まるで薄い紙を何度も折り曲げると、折り目から破れてしまうように、部品の表面に傷や凹凸があると、そこからひび割れが発生しやすくなります。これは、傷や凹凸のある部分に力が集中し、材料の強度が落ちてしまうことが原因です。

想像してみてください。平らな板に力を加えるよりも、尖った釘に力を加える方が、釘の先端には大きな力が集中しますよね。部品の表面の傷や凹凸もこれと同じで、微細な傷であっても、力が集中することで材料が耐えられなくなり、ひび割れの起点となるのです。顕微鏡レベルの小さな傷であっても、無視できない影響を与えることがあります。

部品の表面を滑らかに仕上げることで、このような力の集中を防ぎ、耐久性を向上させることができます。表面を滑らかにすることで、力が均等にかかるようになり、一部分に過度な負担がかかるのを防ぐ効果があります。これは、まるで、デコボコ道を走るよりも、舗装された滑らかな道を走る方が、車のタイヤへの負担が少ないのと同じです。

さらに、表面に被膜を施すことも有効な手段です。被膜は、部品の表面を覆うことで、腐食や摩耗を防ぎ、耐久性を維持する役割を果たします。例えるなら、雨風から家を守る屋根のようなものです。被膜によって、部品が外気や使用環境から受けるダメージを減らし、劣化を防ぐことができます。

このように、一見すると小さなことのように思える表面処理ですが、部品の寿命を大きく左右する重要な要素です。細かな配慮と適切な処理が、製品全体の品質と信頼性を高めることに繋がるのです。

| 表面状態の影響 | 説明 | 例え |

|---|---|---|

| 傷や凹凸 | 力が集中し、ひび割れの起点となる。 | 尖った釘に力を加えると、先端に大きな力が集中する。 |

| 滑らかな表面 | 力の集中を防ぎ、耐久性を向上させる。 | 舗装された滑らかな道は、車のタイヤへの負担が少ない。 |

| 被膜 | 腐食や摩耗を防ぎ、耐久性を維持する。 | 雨風から家を守る屋根。 |

評価方法

物を繰り返し曲げたり伸ばしたりすることで、どのくらい持ちこたえるかを調べる試験方法について説明します。この試験は、部品などが壊れずに長く使えるようにするためにとても大切です。

この試験では、専用の機械を使って材料に繰り返し力を加えます。材料をしっかりと固定した上で、一定の範囲で曲げ伸ばしを繰り返します。この動きは、まるで人が腕を曲げ伸ばしするようなものですが、機械によって正確に制御されています。そして、どのくらいの回数で壊れるか、あるいはどのくらいの時間持ちこたえるかを計測します。

この試験で得られるデータは、材料の疲れにくさや寿命を調べるために使われます。疲れにくさとは、繰り返し力を加えても壊れにくい性質を指します。寿命とは、壊れるまでの時間や回数を指します。これらの情報は、部品の設計や材料を選ぶ際にとても役立ちます。例えば、橋や建物、乗り物など、安全性が必要な構造物には、疲れにくい材料を選ぶ必要があります。

試験の方法には様々な種類があり、目的に合わせて適切な方法を選ぶことが重要です。適切な方法で正確なデータを集めることで、安全で信頼できる部品を作ることができます。

技術の進歩によって、より高度な試験方法も開発されています。これらの新しい技術を使うことで、材料の特性をより詳しく調べることが可能になり、より安全で高性能な製品の開発につながっています。例えば、小さな部品の内部でどのように力が加わっているかを詳しく調べたり、様々な温度や環境で試験を行ったりすることができるようになっています。

| 項目 | 説明 |

|---|---|

| 試験の目的 | 物を繰り返し曲げたり伸ばしたりすることで、どのくらい持ちこたえるかを調べる。部品などが壊れずに長く使えるようにするために重要。 |

| 試験方法 | 専用の機械で材料を固定し、一定範囲で曲げ伸ばしを繰り返す。壊れるまでの回数や時間を計測。 |

| データの利用目的 | 材料の疲れにくさや寿命を調べる。橋、建物、乗り物など安全性が必要な構造物の設計や材料選定に役立つ。 |

| 試験の種類 | 様々な種類があり、目的に合わせて適切な方法を選ぶことが重要。 |

| 技術の進歩 | より高度な試験方法が開発され、材料の特性をより詳しく調べることが可能になり、より安全で高性能な製品の開発につながる。 |

今後の展望

車は、時代と共に大きく姿を変えてきました。そして、これからも変わり続けていきます。技術の進歩によって、車はより軽く、より力強くなっています。そのため、部品にかかる負担も大きくなり、繰り返し使われることで劣化し、ひび割れが起こる「疲れ」に対する対策がより重要になっています。

車体を軽くするために、強い素材が求められています。軽い素材を使うことで、車の燃費が上がり、環境にも優しくなります。また、車の性能を上げるためには、より頑丈な部品が必要です。速く走る、急な曲がりにも対応する、といった高い性能を実現するには、部品が大きな力に耐えられるようにする必要があるからです。

さらに、電気で走る車や、人が運転しなくても走る車の普及も進んでいます。電気で走る車は、エンジンで走る車とは違う動き方をしますし、人が運転しない車は、これまでとは違う使われ方をされるでしょう。そのため、新しい車の使われ方に合わせた、部品の「疲れ」を評価する方法を考える必要があります。

素材の研究や、コンピューターを使った模擬実験の技術も進んでいます。これらを活用することで、部品がどのように「疲れて」いくのかを、より正確に予測できるようになります。より正確な予測は、より安全で壊れにくい車を作ることにつながります。

これからも研究開発を進めることで、将来の車社会を支える技術を築き、より安全で快適な車を生み出していくことができるでしょう。

| 時代の変化 | 車の変化 | 求められる技術 |

|---|---|---|

| 技術の進歩 | 軽量化、高出力化 | 部品の疲労対策 |

| 軽量化ニーズ | 軽量素材の利用 | 燃費向上、環境負荷低減 |

| 高性能化ニーズ | 頑丈な部品 | 高速走行、急な曲がりへの対応 |

| 電動化、自動運転 | 新しい使用方法 | 新しい疲労評価方法 |

| 素材研究、シミュレーション技術 | より正確な疲労予測 | 安全性向上、耐久性向上 |