析出硬化型ステンレス鋼: 軽くて強い鋼材

車のことを知りたい

先生、『析出硬化型ステンレス鋼』って、普通のステンレス鋼と何が違うんですか?

車の研究家

良い質問だね。普通のステンレス鋼は、クロムやニッケルを混ぜて錆びにくくしているけど、『析出硬化型ステンレス鋼』はさらにアルミニウムやチタンなどを加えて、特別な熱処理をすることで硬くしているんだよ。

車のことを知りたい

熱処理で硬くなるって、どういうことですか?

車の研究家

金属の中に小さな硬い粒々(金属間化合物や炭化物)をわざと作って、それが金属全体を硬くするんだ。硬くなるけど、少し錆びやすくなる性質もあるんだよ。だから、軽くて強いことが求められるロケットや飛行機などに使われているんだ。

析出硬化型ステンレス鋼とは。

『析出硬化型ステンレス鋼』とは、車に使われる金属の一種です。クロムとニッケルを主成分とするステンレス鋼に、アルミニウム、鉄、モリブデン、チタンなどを少しだけ加え、熱処理することで金属同士の化合物や炭素の化合物などを作り出して硬くしたものです。強くて軽い金属なので、飛行機や宇宙開発など、軽さが特に求められる場面で使われています。ただし、普通のステンレス鋼に比べると、錆びにくさは少し劣ります。

はじめに

近ごろ、さまざまな産業界で、材料の高性能化への要求が著しく高まっています。とりわけ、空を飛ぶ乗り物や車を作る産業では、軽くて丈夫な材料の開発が重要な課題となっています。こうしたニーズに応える素材として、析出硬化型ステンレス鋼が注目を集めています。この鋼材は、従来のステンレス鋼とは異なる特別な作り方で製造され、優れた特性を持っているため、幅広い分野での活用が期待されています。

析出硬化型ステンレス鋼は、特別な熱処理を行うことで、材料の中に微細な粒子を析出させ、強度を高めることができます。この熱処理は、まず高温で材料を溶かし、その後急冷することで材料全体を均一な状態にします。次に、やや低い温度で一定時間加熱することで、微細な粒子が析出します。この粒子が材料内部で障害物のような役割を果たし、変形しにくくすることで、強度が向上するのです。

従来のステンレス鋼と比べて、析出硬化型ステンレス鋼は、同じ重さでより高い強度を実現できます。これは、乗り物の軽量化につながり、燃費向上や二酸化炭素排出量の削減に大きく貢献します。また、錆びにくさも従来のステンレス鋼と同様に優れており、過酷な環境での使用にも耐えられます。

これらの優れた特性から、析出硬化型ステンレス鋼は、航空宇宙分野の部品、自動車のエンジン部品、医療機器、精密機器など、高い信頼性が求められる様々な分野で活用が期待されています。今後、更なる研究開発によって、製造コストの削減や特性の向上が進めば、その適用範囲はますます広がると考えられます。この鋼材は、様々な産業の発展に大きく貢献する、未来の素材と言えるでしょう。

| 特徴 | 詳細 |

|---|---|

| 高性能化 | 様々な産業界で要求が高まっている。特に、軽量化と高強度化が重要。 |

| 軽くて丈夫 | 航空宇宙分野や自動車産業で求められる特性。 |

| 強度を高める | 特別な熱処理により、材料内部に微細な粒子を析出させることで実現。粒子が障害物となり変形しにくくなる。 |

| 同じ重さでより高い強度 | 従来のステンレス鋼と比較して、軽量化と燃費向上に貢献。 |

| 錆びにくさ | 従来のステンレス鋼と同様に優れた特性。過酷な環境での使用に耐える。 |

| 高い信頼性 | 航空宇宙分野、自動車のエンジン部品、医療機器、精密機器などへの活用が期待。 |

| 適用範囲はますます広がる | 製造コストの削減や特性の向上が進めば、様々な産業での利用拡大が見込まれる。 |

析出硬化とは何か

析出硬化とは、金属を硬くする特別な熱処理方法のことです。特定の合金元素を加えた金属を高い温度で熱してから、急激に冷やすことで、金属内部にとても小さな化合物が生まれます。この小さな化合物は、まるで砂利道に石が散らばっているように、金属の中を動きにくくします。このため、金属は変形しにくくなり、硬さが増すのです。

例を挙げて説明しましょう。粘土を想像してみてください。なめらかな粘土は簡単に変形できます。しかし、この粘土に細かい砂を混ぜるとどうなるでしょうか?砂が粘土の動きを邪魔するため、変形しにくくなります。析出硬化もこれと同じ原理で、金属の中にできた小さな化合物が砂の役割を果たし、金属の変形を妨げているのです。

析出硬化は、様々な金属に適用できますが、特にステンレス鋼でよく用いられます。ステンレス鋼は、錆びにくくするためにクロムやニッケルが含まれていますが、さらにアルミニウム、銅、チタン、ニオブなどの元素を加えることで、析出硬化を起こすことができます。これらの元素が金属の中で小さな化合物を作り、硬さを高めるのです。

析出硬化の利点は、金属の硬さを高めるだけでなく、錆びにくさなどの他の特性を損なうことなく、強度を向上させられる点です。また、小さな化合物の種類や大きさ、散らばり具合を調整することで、硬さだけでなく、粘り強さや錆びにくさなども細かく調整できます。これは、まるで料理で材料の配合や火加減を調整することで、様々な味を作り出すようなものです。析出硬化は、金属材料の性能を自在に操るための、重要な技術と言えるでしょう。

| 項目 | 内容 |

|---|---|

| 定義 | 金属を硬くする特別な熱処理方法。特定の合金元素を加えた金属を高温で熱してから急冷することで、金属内部に微小な化合物を生成し、金属の変形を阻害することで硬さを増す。 |

| 原理 | 粘土に砂を混ぜると変形しにくくなるように、金属内部に生成した微小化合物が砂の役割を果たし、金属の動きを阻害する。 |

| 適用金属 | 様々な金属に適用可能。特にステンレス鋼でよく用いられる。ステンレス鋼では、クロムやニッケルに加え、アルミニウム、銅、チタン、ニオブなどの元素が析出硬化に利用される。 |

| 利点 |

|

優れた特性

析出硬化型ステンレス鋼は、数ある金属材料の中でも際立った特性を持つ鋼材です。その最大の特徴は、高い強度と優れた耐食性を兼ね備えている点です。

まず、強度についてですが、析出硬化という特殊な熱処理を行うことで、金属組織中に非常に細かい強化相と呼ばれる硬い粒子が分散されます。この強化相が、金属全体の強度を著しく向上させる役割を果たします。一般的なステンレス鋼と比較すると、その引張強さは格段に高く、同じ強度を得るために必要な材料の量を減らすことができるため、機器全体の軽量化に大きく貢献します。軽量化は、燃費向上や運動性能向上に直結するため、特に輸送機器においては重要な要素です。

次に、耐食性についてですが、析出硬化型ステンレス鋼は、表面に不動態皮膜と呼ばれる薄い保護膜を形成することで、錆びの発生を抑制します。この不動態皮膜は、酸素と反応することで自然に形成され、外部環境から材料内部を保護する役割を担います。一般的なステンレス鋼と比べると耐食性は若干劣りますが、それでも多くの環境下で十分な耐食性を示し、長期にわたって安定した性能を発揮します。

さらに、析出硬化型ステンレス鋼は高温環境下でも高い強度を維持します。これは高温強度と呼ばれ、エンジン部品や化学プラントの配管など、高温にさらされる環境で使用される部品にとって非常に重要な特性です。

これらの優れた特性から、析出硬化型ステンレス鋼は、高い信頼性が求められる航空機の部品や、軽量化と高強度化が求められる自動車の部品、人体に使用する医療機器、そして腐食性の高い物質を扱う化学プラントの設備など、様々な分野で利用されています。今後も更なる需要の拡大が見込まれる材料と言えるでしょう。

| 特性 | 詳細 | メリット | 用途例 |

|---|---|---|---|

| 高強度 | 析出硬化という熱処理により、金属組織中に微細な強化相が分散し、強度が向上 | 軽量化、材料使用量の削減 | 航空機部品、自動車部品 |

| 耐食性 | 不動態皮膜により錆びの発生を抑制 | 長期安定性能 | 化学プラント設備、医療機器 |

| 高温強度 | 高温環境下でも高い強度を維持 | 高温環境での使用可 | エンジン部品、化学プラント配管 |

製造方法

車は、様々な部品を組み合わせて作られる複雑な製品です。大きく分けて、車体、エンジン、駆動系、電装系、内装の五つの部分から構成されています。車体は、骨格となるフレームや乗員を保護するボディパネルなどからなり、強度と軽量性を両立させるために、高張力鋼板やアルミニウム合金などが用いられます。

エンジンは、ガソリンや軽油などの燃料を燃焼させて動力を生み出す部分です。燃料噴射装置や点火装置、排気ガス浄化装置など、多くの精密部品で構成されています。近年では、燃費向上や環境負荷低減のため、ハイブリッドエンジンや電気自動車なども普及が進んでいます。

駆動系は、エンジンの動力をタイヤに伝えるための機構で、変速機、プロペラシャフト、デファレンシャルギアなどからなります。前輪駆動、後輪駆動、四輪駆動など、様々な方式があり、路面状況や走行性能に合わせて選択されます。

電装系は、バッテリー、オルタネーター、各種センサー、ライト、エアコンなど、電気で動く部品を制御するシステムです。近年では、自動運転技術や運転支援システムの発展に伴い、電装系の役割はますます重要になっています。

内装は、シート、ダッシュボード、ハンドル、カーナビゲーションシステムなど、乗員の快適性や利便性を向上させるための装備が含まれます。素材やデザイン、機能性など、様々な要素が考慮され、製造されています。

これらの部品は、それぞれ専門の工場で製造され、最終的に組み立て工場で一台の車に組み上げられます。製造工程では、高度な自動化技術や品質管理システムが導入されており、高品質な車が効率的に生産されています。

| 車の構成要素 | 説明 | 使用材料・技術 |

|---|---|---|

| 車体 | 骨格となるフレームや乗員保護ボディパネル | 高張力鋼板、アルミニウム合金 |

| エンジン | 燃料を燃焼させて動力を生み出す。燃料噴射装置、点火装置、排気ガス浄化装置など | ハイブリッド、電気自動車 |

| 駆動系 | エンジンの動力をタイヤに伝える機構。変速機、プロペラシャフト、デファレンシャルギアなど | 前輪駆動、後輪駆動、四輪駆動 |

| 電装系 | 電気で動く部品を制御するシステム。バッテリー、オルタネーター、各種センサー、ライト、エアコンなど | 自動運転技術、運転支援システム |

| 内装 | 乗員の快適性や利便性を向上させるための装備。シート、ダッシュボード、ハンドル、カーナビゲーションシステムなど | 様々な素材、デザイン、機能性 |

様々な種類

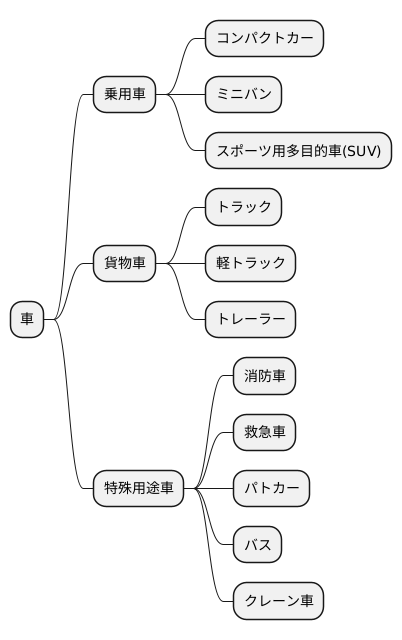

車は、私たちの生活に欠かせない乗り物です。人や物を運ぶだけでなく、趣味や仕事など、様々な用途で使われています。大きく分けて、乗用車と貨物車、そして特殊用途車という三つの種類があります。乗用車は、人を運ぶことを主な目的とした車で、さらに細かく分類することができます。例えば、少人数向けのコンパクトカーや、大人数で乗れるミニバン、悪路走破性の高いスポーツ用多目的車など、様々な種類があります。

貨物車は、荷物を運ぶことを主な目的とした車で、トラックや軽トラック、トレーラーなどがあります。積載量や大きさ、用途に合わせて様々な種類があり、物流を支える重要な役割を担っています。例えば、大きな荷物を運ぶ大型トラックや、小回りの利く軽トラック、長距離輸送に適したトレーラーなど、それぞれ特徴が異なります。

特殊用途車は、特定の用途に特化して作られた車で、消防車や救急車、パトカー、バス、クレーン車などがあります。人命救助や社会インフラの維持など、私たちの生活を支える上で重要な役割を果たしています。例えば、火災現場で活躍する消防車、病人やけが人を運ぶ救急車、治安を守るパトカーなど、それぞれ特別な装備が備わっています。

このように、車は種類によって大きさや性能、用途が大きく異なります。自分に合った車を選ぶためには、どのような目的で車を使うのか、どのような機能が必要なのかをしっかりと考えることが大切です。そして、様々な車種を比較検討することで、最適な一台を見つけることができるでしょう。

今後の展望

析出硬化型ステンレス鋼は、様々な産業分野で将来性が期待される材料です。その優れた特性から、今後ますます需要の拡大が見込まれます。

特に、航空宇宙分野や自動車産業では、機体や車体の軽量化と同時に強度を高めることが強く求められています。これらの分野では、燃費向上や走行性能向上といった時代の要求に応えるために、素材の軽量化は重要な課題となっています。従来の鋼材に比べて軽量でありながら、高い強度を保つことができる析出硬化型ステンレス鋼は、まさにうってつけの材料と言えるでしょう。航空機の翼や胴体、自動車のエンジン部品や車体構造部品などへの適用が進むことで、大幅な軽量化と高強度化を実現し、より安全で環境に優しい乗り物の開発に貢献することが期待されます。

また、医療機器や化学プラントといった高い信頼性が求められる分野でも、析出硬化型ステンレス鋼の活躍が期待されます。医療機器では、人体に埋め込むインプラントや手術器具などに求められる高い安全性と耐久性を確保するために、優れた耐食性と強度を持つ材料が不可欠です。化学プラントにおいても、腐食性のある薬品や高温高圧といった過酷な環境下で使用される機器や配管には、高い耐食性と強度が求められます。析出硬化型ステンレス鋼は、これらの厳しい条件下でも安定した性能を発揮することができるため、医療機器や化学プラントの信頼性向上に大きく貢献することが期待されます。

さらに、析出硬化型ステンレス鋼のさらなる高性能化や製造コスト削減に向けた研究開発も積極的に行われています。より高い強度や耐食性を持つ新材料の開発や、製造工程の効率化によるコストダウンなど、様々な取り組みが進められています。これらの研究開発の成果は、析出硬化型ステンレス鋼の適用範囲をさらに広げ、様々な分野での活用を促進していくと考えられます。今後、より一層進化した析出硬化型ステンレス鋼が、私たちの生活を支える様々な製品に使われるようになるでしょう。

| 分野 | 期待される役割 | 具体的な用途 |

|---|---|---|

| 輸送機器 | 軽量化と高強度化 | 航空機の翼や胴体、自動車のエンジン部品や車体構造部品 |

| 燃費向上、走行性能向上 | 同上 | |

| 医療機器 | 高い安全性と耐久性の確保 | インプラント、手術器具 |

| 化学プラント | 高い耐食性と強度 | 機器や配管 |