ひずみエネルギー:車体設計の基礎

車のことを知りたい

先生、『ひずみエネルギー』って一体何ですか? よくわからないです。

車の研究家

そうですね。例えば、ばねをぐーっと伸ばしたり縮めたりすると、元に戻ろうとする力を感じますよね? この時、ばねの中にエネルギーがたまっているんです。これが『ひずみエネルギー』です。物体が変形した時に、その中に蓄えられるエネルギーなんですよ。

車のことを知りたい

なるほど。ばねで考えると分かりやすいです。でも、車だとどうなんですか?

車の研究家

車はたくさんの部品が組み合わさってできていますよね。車が走ると、振動などで部品がわずかに変形します。その変形した部品一つ一つに『ひずみエネルギー』が蓄えられるんです。特に、制振材は振動を吸収することで、このひずみエネルギーを熱などの別のエネルギーに変換しているんですよ。

ひずみエネルギーとは。

車について話すとき、「ひずみエネルギー」という言葉があります。これは、車のパーツに力が加わったときに、そのパーツの形が変わることで、その中にエネルギーがためこまれることを指します。車の揺れを少なくするための計算では、揺れを抑える材料がどれだけエネルギーを吸収するのかを計算することが目的です。そのためには、このひずみエネルギーが車のパーツのどこに、どれくらいあるのかを知る必要があります。

ひずみエネルギーとは

車を作る上で、車体に外から力が加わった時に、車体の中に一時的に蓄えられる力、つまりひずみエネルギーはとても大切な考え方です。 これは、普段私たちが目にする、例えばばねを思い浮かべると分かりやすいでしょう。ばねを引っ張ると、元の長さに戻ろうとする力が働きます。この時、ばねにはエネルギーが蓄えられています。これがひずみエネルギーです。

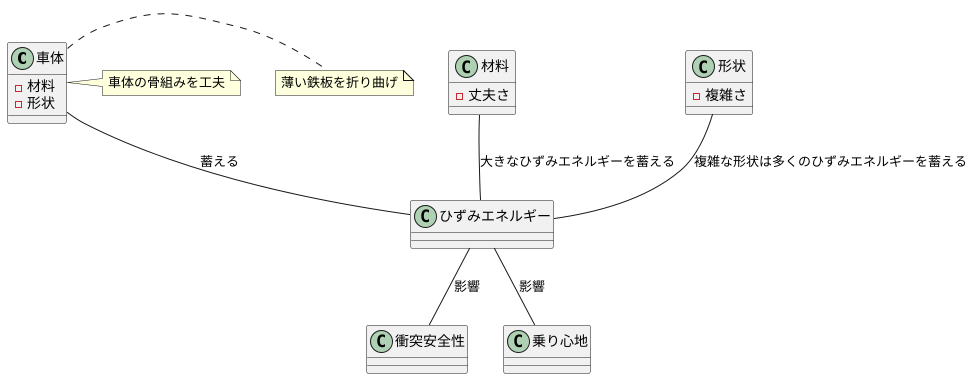

車体も、ばねと同じように外から力を受けることで形が変わり、その時にひずみエネルギーを蓄えます。衝突した時の安全性や、乗り心地など、車を作る上で大切な様々な性能に影響を与えるため、設計者はこのエネルギーをうまく調整する必要があります。

車体の材料や形によって、ひずみエネルギーの蓄えられ方は変わってきます。丈夫な材料は、大きなひずみエネルギーを蓄えることができます。また、形によっても、ひずみエネルギーの広がり方は変わります。例えば複雑な形の部品は、単純な形の部品よりも多くのひずみエネルギーを蓄える傾向があります。

具体的に言うと、薄い鉄板を折り曲げて強度を高くする構造では、衝突時にこの折り目が変形することでひずみエネルギーを吸収し、乗員への衝撃を和らげます。 また、車体の骨組みを工夫することで、衝突エネルギーを効率的に分散させ、車室の変形を抑えることも可能です。

設計者はこれらの性質を理解し、より良い設計を行う必要があります。近年は、計算機を使って模擬実験を行う技術が進歩し、ひずみエネルギーの広がり方を細かく調べることが可能になりました。これにより、より安全で快適な車体を作ることができるようになっています。

車体設計における重要性

車は、安全性、快適性、寿命、そして燃費など、様々な要素が複雑に絡み合ってできています。これらを高い次元で両立させるために、車体の設計は非常に重要な役割を担っています。車体の設計においては、「ひずみエネルギー」という概念が鍵となります。これは、外から力が加わった際に、車体が変形することで蓄えられるエネルギーのことです。

まず、衝突安全性について考えてみましょう。交通事故は、避けたい出来事ですが、万が一の際に、乗っている人の安全を守ることは何よりも大切です。車が衝突した時、大きなエネルギーが発生しますが、車体が適切に変形することで、このエネルギーを吸収し、乗員への衝撃を和らげることができます。これが、ひずみエネルギーの吸収能力が安全性を高める理由です。

次に、乗り心地について見てみましょう。車は、道路の凹凸をタイヤで拾います。この時、車体に振動が伝わりますが、これもひずみエネルギーを生じさせます。もし、このエネルギーがうまく吸収・分散されないと、車内に不快な振動が伝わり、乗り心地が悪くなってしまいます。ばねや緩衝器などを組み合わせた「懸架装置」と車体構造の工夫によって、快適な乗り心地を実現することができます。

さらに、車の寿命にもひずみエネルギーは関係しています。車は、走るたびに様々な力が加わり、車体はわずかに変形しています。この変形が繰り返されると、金属疲労と呼ばれる現象が起こり、ひび割れや破損に繋がる恐れがあります。ひずみエネルギーの蓄積と解放を制御することで、金属疲労を最小限に抑え、車の寿命を延ばすことができます。

最後に、燃費についてです。車の燃費を良くするためには、車体を軽くすることが重要です。しかし、ただ軽くするだけでは、強度や安全性が損なわれてしまいます。そこで、ひずみエネルギーの特性を理解し、最適な材料選びと構造設計を行うことで、軽くて丈夫で安全な車を作ることができるのです。つまり、車体の設計において、ひずみエネルギーは、様々な性能を高い次元で両立させるために、なくてはならない要素なのです。

| 要素 | ひずみエネルギーの役割 |

|---|---|

| 衝突安全性 | 車体が変形することで衝突エネルギーを吸収し、乗員への衝撃を和らげる。 |

| 乗り心地 | 道路の凹凸による振動エネルギーを吸収・分散し、不快な振動を抑制する。 |

| 寿命 | ひずみエネルギーの蓄積と解放を制御することで、金属疲労を最小限に抑える。 |

| 燃費 | 最適な材料選びと構造設計により、軽量化と強度・安全性の両立を図る。 |

制振解析との関連

車は、走ることで様々な揺れを感じます。路面の凹凸やエンジン、風など、揺れの発生源は様々です。これらの揺れは、不快な乗り心地や耳障りな騒音の原因となるだけでなく、車体や部品の寿命を縮めることにも繋がります。そこで、揺れを抑えるための技術である制振が重要になります。制振解析とは、車体や部品の揺れをコンピューター上で再現し、揺れを抑える方法を検討するための手法です。

車は揺れると、その揺れのエネルギーが車体に伝わります。このエネルギーの一部は、車体を構成する材料の変形に蓄えられます。これをひずみエネルギーと言います。制振材は、このひずみエネルギーを熱に変換することで、揺れを吸収する役割を担います。熱は空気中に逃げていくため、揺れのエネルギーが減衰し、結果として揺れが小さくなります。

制振解析では、どこにどれだけのひずみエネルギーが蓄積されているかを調べることが重要です。ひずみエネルギーが高い部分、つまり揺れやすい部分に制振材を貼ることで、効率的に揺れを抑えることができます。解析結果を見ながら、制振材の種類や形、貼る場所などを調整することで、車全体の揺れ具合を最適化できます。例えば、床やドア、天井など、広い面積の部分に制振材を貼ることで、車内全体の静けさを向上させることができます。また、エンジンやサスペンションといった特定の部品に制振材を貼ることで、発生源から揺れを抑えることも可能です。

近年のコンピューター技術の進歩により、制振解析はより精密になっています。現実の車の動きをより忠実に再現できるようになり、効果的な制振対策を検討することが可能になりました。これにより、より快適で静かな車を実現できるようになり、乗る人の満足度向上に大きく貢献しています。

| 項目 | 説明 |

|---|---|

| 揺れの発生源 | 路面の凹凸、エンジン、風など |

| 揺れの影響 | 不快な乗り心地、騒音、車体/部品の寿命低下 |

| 制振の目的 | 揺れを抑える |

| 制振解析 | コンピューター上で車体/部品の揺れを再現し、揺れを抑える方法を検討する手法 |

| 制振材の役割 | ひずみエネルギーを熱に変換し、揺れを吸収 |

| 制振解析のポイント | ひずみエネルギーが高い部分(揺れやすい部分)を特定 |

| 制振材の最適化 | 種類、形、貼る場所を調整し、車全体の揺れ具合を最適化 |

| 制振材の適用例 | 床、ドア、天井など広い面積:車内全体の静けさ向上 エンジン、サスペンションなど特定部品:発生源から揺れを抑える |

| 近年の技術 | コンピューター技術の進歩により、制振解析はより精密に |

材料とひずみエネルギー

自動車の車体を作る際に用いる材料は、衝突した際のエネルギーの吸収、つまりひずみエネルギーの蓄え方と放出の仕方に大きく関わってきます。材料の選定は、自動車の安全性や燃費性能などを左右する重要な要素です。

鉄鋼のように強度が高い材料は、大きなひずみエネルギーを蓄積できます。これは、強い力に耐えられることを意味します。しかし、鉄鋼は変形しにくいという性質も持っています。つまり、一度変形してしまうと、元に戻るのが難しいということです。

一方、軽金属であるアルミニウムは、鉄鋼に比べてひずみエネルギーの蓄積量は少なくなります。これは、同じ力を受けた際に、鉄鋼よりも変形しやすいことを意味します。アルミニウムは変形しやすいという特徴から、車体の軽量化に貢献し、燃費向上に繋がります。

近年では、炭素繊維を樹脂で固めた炭素繊維強化プラスチック(CFRP)のような新しい材料も車体に用いられるようになってきました。CFRPは、軽くて強いという優れた特性を持っています。また、鉄鋼やアルミニウムよりもひずみエネルギーを効率的に蓄積できます。しかし、CFRPは高価であるため、製造に費用がかかり、広く普及するにはまだ時間がかかります。

設計者は、自動車の目的や求められる性能に合わせて、最適な材料を選ぶ必要があります。強度だけでなく、変形しにくさ、伸びやすさ、繰り返し使える耐久性なども考慮しながら、材料を選定します。また、複数の材料を組み合わせることで、それぞれの長所を生かし、短所を補うことも可能です。例えば、強度が必要な骨格部分には鉄鋼を、軽さが求められる外板部分にはアルミニウムを用いるなど、場所によって材料を使い分けることで、車全体の性能を最適化することができます。

| 材料 | 強度 | ひずみエネルギー蓄積量 | 変形しやすさ | コスト | メリット | デメリット |

|---|---|---|---|---|---|---|

| 鉄鋼 | 高 | 大 | 低 | 低 | 強い力に耐えられる | 変形しにくい、重い |

| アルミニウム | 中 | 小 | 高 | 中 | 軽量化、燃費向上 | 鉄鋼より強度が低い |

| CFRP | 高 | 大 | 低 | 高 | 軽くて強い、ひずみエネルギーを効率的に蓄積 | 高価 |

未来の車体設計

未来の車は、車体の設計が大きく変わっていくでしょう。より軽く、より強く、より安全な車を作るために、車がぶつかった時に発生するエネルギーをうまく制御することが大切になります。

コンピューターを使った模擬実験の技術が進歩することで、車がぶつかった時にどこにどれだけのエネルギーが発生するのかを、より正確に予測できるようになります。そうすれば、設計をより良くしていくスピードも速くなるでしょう。

また、新しい材料の開発も重要です。ごく小さな世界の技術を応用した材料は、従来の材料よりも強く、しかも軽い車体を作れる可能性を秘めています。これらの新しい材料を使うことで、車の性能は大きく向上するでしょう。

さらに、立体的に物を作る技術の進歩も、車体の設計に大きな変化をもたらすと期待されています。複雑な形の部品も簡単に作れるようになり、車がぶつかった時のエネルギーの制御をより自由にできるようになるでしょう。これにより、今まで以上に軽く、安全な車体を作ることができる可能性があります。

自動で運転する技術の進歩も、車体の設計の考え方に影響を与えるでしょう。衝突の安全性を高めるだけでなく、乗っている人の快適さや、車内の広さを追求した設計がより重要になります。車がぶつかった時のエネルギーの制御は、これらの要求に応えるための大切な技術となるでしょう。

技術の進歩と新しい材料の開発によって、車体の設計は進化し続け、より安全で快適な車社会の実現に貢献していくと考えられます。

| 要素 | 詳細 |

|---|---|

| 軽量化・高強度化・安全性向上 | 衝突エネルギーの制御が重要。コンピュータシミュレーション技術の進歩により、エネルギー発生箇所の予測精度向上と設計スピードアップ。 |

| 新素材開発 | ナノテクノロジー等による軽量かつ高強度な新素材開発で性能向上。 |

| 3Dプリンティング技術 | 複雑な形状の部品製造が可能になり、衝突エネルギー制御の自由度向上。軽量化・安全性向上に貢献。 |

| 自動運転技術 | 衝突安全性だけでなく、快適性や車内空間の設計も重要に。衝突エネルギー制御はこれらの要求に応えるための技術。 |

| 将来展望 | 技術進歩と新素材開発により、車体設計は進化し、安全で快適な車社会に貢献。 |