車の進化を支えるウルトラハイテンション材

車のことを知りたい

先生、ウルトラハイテンション材って、普通の鋼板より強いんですよね?どのくらい強いんですか?

車の研究家

そうだね、すごく強いんだよ。普通の鋼板の引張り強さがだいたい270N/mm²くらいなのに対して、ウルトラハイテンション材は980N/mm²とか、1020N/mm²以上もあるんだ。すごいよね!

車のことを知りたい

そんなに強いんですね!じゃあ、車全体に使えばもっと安全になるんじゃないですか?

車の研究家

いい質問だね。確かに強くて安全だけど、ウルトラハイテンション材は溶接しにくかったり、形を変えるのが難しかったりするんだ。だから、今はトラックのフレームやバンパーなど、一部で使われている段階なんだよ。

ウルトラハイテンション材とは。

車についての話で、『とても強い鋼板』というものがあります。強い鋼板のことを『ハイテン』と呼びますが、さらに強い鋼板を『ウルトラハイテンション材』、つまり『超ハイテン』と呼びます。車のドアの外側の板などは、横からの衝撃に耐える強さを高めたり、車体を軽く薄くしたりする必要があるので、へこみにくくするために、この強い鋼板を使うことが増えてきました。普通の鋼板の引っ張る強さが270N/mm2級なのに対して、強い鋼板は370~590N/mm2級です。鋼板の形に合わせて、適切な種類の鋼板を選びます。最近は、強い鋼板にチタンなどの混ぜ物を入れて、さらに強くした980N/mm2級や1020N/mm2級以上の超ハイテンも開発されています。しかし、これらの超ハイテンは溶接がしにくかったり、形を変えにくかったりといった難しさがあり、今のところは安全対策としてトラックの骨組みやバンパーなどに使われているくらいです。

高強度素材の登場

自動車を作る上で、安全性を高めつつ、使う燃料を少なくすることは、とても大切な目標です。燃料消費量を減らすには、車体を軽くすることが近道ですが、ただ軽くするだけでは、衝突した際に壊れやすくなってしまいます。そこで、軽くても強い材料を使うことが重要になってきます。

従来は、普通の鋼板と呼ばれる鉄の板が使われていましたが、近年では高張力鋼板と呼ばれる、引っ張る力に強い鋼板が使われるようになりました。高張力鋼板は、普通の鋼板よりも強いので、同じ強度を出すなら薄い板で済むため、車体を軽くすることができます。

高張力鋼板の中でも、特に強いものが超高張力鋼板です。超高張力鋼板は、非常に強いため、車体の重要な部分に使われています。たとえば、車体がぶつかった時に乗っている人を守る安全な空間を作るため、骨格部分に超高張力鋼板が使われています。また、衝突時に潰れることで衝撃を吸収する部分にも使われ、乗っている人の安全を守っています。

このように、超高張力鋼板は、車体の軽量化と安全性の向上に大きく貢献しています。この材料を使うことで、自動車の燃費が良くなり、環境にも優しくなります。さらに、万が一の事故の際にも、乗っている人をしっかりと守ってくれるのです。今後も、さらに強度が高く、加工しやすい新しい材料の開発が期待されています。これらの新しい材料が、自動車のさらなる進化を支えていくことでしょう。

| 材料 | 特徴 | 効果 |

|---|---|---|

| 普通の鋼板 | 従来使われていた鉄の板 | – |

| 高張力鋼板 | 引っ張る力に強い鋼板 普通の鋼板より強い |

同じ強度で薄い板で済むため軽量化が可能 |

| 超高張力鋼板 | 高張力鋼板の中でも特に強い | 車体の軽量化と安全性の向上 ・骨格部分に使用することで安全な空間を作る ・衝突時に潰れることで衝撃を吸収 |

ウルトラハイテンション材の威力

ウルトラハイテンション材は、読んで字のごとく極めて高い引っ張り強さを持つ材料です。従来の鉄板と比べて、同じ強度を出すのに必要な厚みを減らすことができます。つまり、車体の強度を保ちつつ、軽量化を実現できる画期的な材料なのです。

この材料の威力は、まず安全性の向上に現れます。万が一の衝突時、高い強度を持つ車体は乗員への衝撃を効果的に吸収・分散し、乗員の安全を確保します。従来の鉄板では難しかった高い安全基準をクリアできるのも、この材料の大きなメリットです。

次に、燃費の向上にも大きく貢献します。車体が軽くなることで、エンジンの負担が減り、少ない燃料で同じ距離を走れるようになります。地球環境への配慮が求められる現代において、燃費向上は自動車開発における重要な課題であり、ウルトラハイテンション材はその解決策の一つと言えるでしょう。

さらに、設計の自由度も高まります。従来の鉄板では難しかった複雑な形状の部品も、ウルトラハイテンション材であれば成形しやすいため、より洗練されたデザインや、新しい機能の実現が可能になります。例えば、より流線型の車体を作ることで空気抵抗を減らし、燃費をさらに向上させることも可能です。また、車内の空間を広げたり、新しい安全装置を組み込んだりする際にも、この材料の特性は大きな力を発揮します。

このように、ウルトラハイテンション材は自動車の安全性、環境性能、そしてデザイン性を大きく向上させる、自動車産業における革新的な材料と言えるでしょう。今後の自動車開発において、ますます重要な役割を担っていくことは間違いありません。

| メリット | 効果 |

|---|---|

| 安全性の向上 | 高い強度で衝撃を吸収・分散し、乗員の安全を確保 |

| 燃費の向上 | 軽量化によりエンジンの負担を軽減、少ない燃料で走行可能 |

| 設計の自由度向上 | 複雑な形状の部品成形が可能、洗練されたデザインや新機能の実現 |

ドアへの応用

自動車のドアは、開閉の容易さとともに、事故の際の乗員保護という相反する役割を担っています。近年、より高い安全性を確保するために、超高張力鋼板(ウルトラハイテンション材)がドア構造材に採用されるケースが増えています。

超高張力鋼板は、従来の鋼板よりもはるかに強い力で引っ張っても伸びや変形が少ないという特徴を持っています。この特性を利用することで、薄い鋼板でも高い強度を確保できるため、ドアの軽量化が可能になります。自動車の軽量化は、燃費向上に直結するだけでなく、運動性能の向上にも貢献します。

側面衝突は、自動車事故の中でも特に危険な状況の一つです。ドアは乗員と外部の障害物との間にある唯一の防壁であり、その強度が乗員の生死を分ける重要な要素となります。超高張力鋼板をドアの骨格部分などに用いることで、衝突時の衝撃を効果的に吸収・分散し、車室内の変形を抑えることができます。これにより、乗員の生存空間を確保し、重大な傷害のリスクを軽減することが可能となります。

さらに、超高張力鋼板の薄板化は、設計者にとって大きなメリットをもたらします。薄い鋼板は加工がしやすいため、複雑な形状の部品を製造することが容易になります。これにより、デザインの自由度が向上し、より洗練されたスタイリッシュなドアデザインを実現することが可能となります。また、ドア内部の空間を広く取れるようになるため、収納スペースの拡大や、より快適な室内空間の設計にも繋がります。このように、超高張力鋼板は、自動車のドアにおいて、安全性、燃費、デザイン性の向上に大きく貢献する、非常に重要な材料と言えるでしょう。

| 項目 | 詳細 |

|---|---|

| 役割 | 開閉の容易さと乗員保護という相反する役割 |

| 素材 | 超高張力鋼板(ウルトラハイテンション材) |

| 特徴 |

|

| メリット |

|

様々な種類と使い分け

自動車の車体作りには、様々な強度の鋼板が使い分けられています。まるで洋服を作るように、用途に合わせて布地を選ぶように、車体の各部分に求められる性能に応じて鋼板を使い分けることで、安全で軽く、燃費の良い車を作ることができるのです。

一般的に使われる鋼板は、引っぱり強さが270ニュートン/平方ミリメートル級です。これは、1平方ミリメートルの断面積を持つ鋼板に約27キログラムの重りを吊り下げた時に耐えられる強度を表しています。一方、高張力鋼板と呼ばれる鋼板は、370から590ニュートン/平方ミリメートル級と、一般的な鋼板よりも高い強度を持っています。これは、同じ1平方ミリメートルの断面積でも、約37キログラムから約59キログラムもの重さに耐えられることを意味します。

このように、高張力鋼板は、一般的な鋼板よりも高い強度を持つため、車体の重要な部分に使用することで、車全体の強度を高めることができます。例えば、衝突時に乗員を守るための骨格部分や、車体のねじれを防ぐための構造部材などに使用されます。また、高張力鋼板は、同じ強度を得るために必要な板厚を薄くすることができるので、車体の軽量化にも貢献します。軽量化は燃費向上に繋がり、環境にも優しくなります。

高張力鋼板は、その強度によって様々な種類があり、それぞれ最適な場所に使用されています。例えば、特に高い強度が求められる部分には、590ニュートン/平方ミリメートル級の超高張力鋼板が使用されます。また、強度と同時に加工性も求められる部分には、370ニュートン/平方ミリメートル級の高張力鋼板が使用されるなど、車体の各部分の役割に合わせて、最適な鋼板が選ばれているのです。このように、様々な種類の鋼板を適切に使い分けることで、安全性、燃費、環境性能など、多様な要求を満たす車作りが可能になります。

| 鋼板の種類 | 引張強度 | 特徴 | 用途 |

|---|---|---|---|

| 一般鋼板 | 270N/mm² | 一般的な強度 | – |

| 高張力鋼板 | 370-590N/mm² | 高強度、軽量化に貢献 | 衝突時に乗員を守る骨格部分、車体のねじれを防ぐ構造部材など |

| 超高張力鋼板 | 590N/mm² | 特に高い強度 | 特に高い強度が求められる部分 |

さらなる進化への挑戦

自動車の安全性と燃費向上には、車体を軽くすることが重要です。そのために、強くて軽い材料の開発が盛んに行われています。近年注目されているのが、980N/mm2級、1020N/mm2級といった超高張力鋼板です。これは、普通の鋼板に比べて非常に高い強度を持つ鋼板で、薄い板でも必要な強度を確保できます。

これらの超高張力鋼板は、鋼板の中に少量のチタンなどの物質を加えることで、強度を高めています。しかし、強度の向上と引き換えに、溶接しにくくなる、複雑な形に加工しにくくなるといった課題も抱えています。溶接は、車体を作る上で欠かせない技術であり、複雑な形への加工は、デザイン性や機能性を高めるために必要です。そのため、これらの課題を解決することが、超高張力鋼板をより広く活用するための鍵となります。

現在、これらの超高張力鋼板は、大型トラックの骨組みや衝撃を吸収する緩衝装置など、一部の部品ですでに使われています。これらの部品は、強度と軽さが特に求められる部分であり、超高張力鋼板の特性が活かされています。今後、研究開発が進むことで、溶接性や加工性の課題が克服されれば、より多くの車種、より多くの部品に超高張力鋼板が使用されるようになるでしょう。

例えば、車体の骨組み全体に超高張力鋼板を使うことができれば、車体の更なる軽量化が可能になります。軽量化は、燃費の向上に繋がり、環境負荷の低減にも貢献します。また、衝突安全性も向上し、乗員の安全を守ることにも繋がります。このように、超高張力鋼板は、未来の自動車を支える重要な材料として、さらなる進化を続けていくでしょう。

| 項目 | 内容 |

|---|---|

| 目的 | 自動車の安全性と燃費向上のための車体軽量化 |

| 材料 | 980N/mm2級、1020N/mm2級といった超高張力鋼板 |

| 特徴 | 強くて軽い、薄い板で必要な強度確保 |

| 製造方法 | 鋼板の中に少量のチタンなどの物質を加える |

| 課題 | 溶接しにくい、複雑な形に加工しにくい |

| 現状 | 大型トラックの骨組みや衝撃を吸収する緩衝装置など、一部の部品で使用 |

| 将来展望 | 溶接性や加工性の課題克服により、より多くの車種、より多くの部品への使用 |

| 効果 | 車体の更なる軽量化、燃費向上、環境負荷低減、衝突安全性向上 |

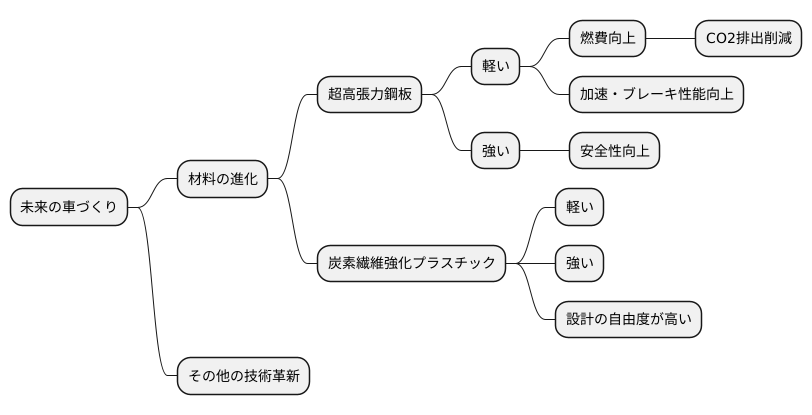

未来の車づくり

未来の車づくりは、様々な革新的な技術によって進められています。その中でも、車の骨格となる材料の進化は、未来の車の姿を変える重要な要素です。

特に注目されているのが、超高張力鋼板と呼ばれる素材です。これは、従来の鋼板よりもはるかに強い力を持ち、それでいて軽いという特徴を持っています。この素材を使うことで、車の骨組みをより軽く、そしてより頑丈にすることができます。

軽い車を作ることは、燃費の向上に繋がります。燃料消費量が減れば、排出される二酸化炭素の量も減らすことができ、環境への負荷を低減できます。また、車体が軽くなることで、加速やブレーキの性能も向上し、運転しやすくなります。

一方、車体の強度を高めることは、安全性向上に直結します。衝突事故の際に、強い骨組みは車体の変形を防ぎ、乗員を守る重要な役割を果たします。超高張力鋼板のような高強度素材は、まさに未来の安全な車を実現するための鍵となる技術と言えるでしょう。

もちろん、超高張力鋼板以外にも、様々な新素材の研究開発が進められています。例えば、炭素繊維強化プラスチックなどは、軽くて強いだけでなく、設計の自由度も高いという利点があります。このような新素材が実用化されれば、車の形や機能はさらに大きく進化するでしょう。

未来の車は、単なる移動手段ではなく、安全で快適な空間となることが期待されています。そのためには、高強度素材をはじめとする様々な技術革新が不可欠です。より軽く、より強く、より安全な車を目指して、材料開発の挑戦はこれからも続いていくでしょう。