組み付けピストン:高性能エンジンの心臓部

車のことを知りたい

先生、『組立てピストン』って、普通のピストンと何が違うんですか?

車の研究家

いい質問だね。普通のピストン、つまり『一体型ピストン』は一つの金属の塊から削り出して作るのに対し、『組立てピストン』は複数の部品を組み合わせて作るピストンのことだよ。例えば、ピストンの頭の部分と、それ以外を別々に作って、後からくっつけるような作り方をするんだ。

車のことを知りたい

なるほど。でも、どうしてわざわざそんな作り方をするんですか? 一つの塊から作った方が簡単じゃないですか?

車の研究家

確かに、一体型の方が簡単に見えるよね。でも、組立てピストンだと、複雑な形や、特別な素材を使ったピストンが作りやすいんだ。例えば、レース用のエンジンなんかだと、ピストンの中に冷却用の通路を作るんだけど、一体型だとそれが難しい。だから、別々に作って後で合体させるんだよ。

組立てピストンとは。

車のパーツであるピストンには、『組み立てピストン』という種類があります。これは、複数の部品を一つにまとめて作ったピストンです。例えば、レース用の車のエンジンに使われる鍛造ピストンで、ピストンの上部に円形の冷却用の溝を作る場合、ピストンを二つに割って溝を掘り、電子ビーム溶接で再び一つに合わせます。その後、ピストンリングの溝やピストンを支えるための穴、表面などを加工します。これとは別に、最初から一つの部品として作られた『一体型ピストン』というものがあり、普段私たちが乗る乗用車には全てこの一体型ピストンが使われています。

組み付けピストンの概要

組み付けピストンとは、名前の通り複数の部品を組み合わせて作るピストンのことです。一般的なピストンは一つの材料を型で鋳造したり削ったりして作りますが、組み付けピストンは異なった材料や製法で作った部品を組み合わせ、一つのピストンとして仕上げます。

この方法は、高性能を求められる車、特に競技用の車などでよく使われます。高い出力や燃費の向上、そして壊れにくさを求めるには、ピストンの各部に求められる性質も高くなります。例えば、燃焼室に面したピストンの頭の部分は、高い温度と圧力に耐えなければなりません。一方で、シリンダー壁と接する側面の部分は、軽く動きが滑らかで、熱をよく逃がす性質が求められます。一つの材料でこれらの要求を全て満たすことは難しいため、部分ごとに適した材料を選び、組み合わせることで、求められる高い性能を実現しているのです。

例えば、ピストンの頭の部分には、高い温度に耐える特殊な鋼や、熱に強く軽い合金を使うことがあります。側面の部分には、熱を伝えやすいアルミニウム合金を使い、さらに表面に特殊な被膜を施すことで、滑らかな動きを実現することもあります。

組み付けピストンは、複雑な構造を持つこともできます。例えば、ピストンの内部に油を流し、冷却効果を高めるための通路を設けたり、強度を高めるためにリブと呼ばれる補強構造を組み込んだりすることが可能です。このような複雑な構造は、一体成型では作るのが難しいため、組み付けピストンの大きな利点と言えるでしょう。

組み付けピストンは、高い性能を実現するための高度な技術の結晶と言えるでしょう。異なる材料の組み合わせや、複雑な構造によって、エンジンの性能を極限まで高めることができます。しかし、その製造には高度な技術と手間がかかるため、どうしても価格は高くなってしまいます。そのため、一般の車ではあまり使われず、高い性能が求められる競技用の車や一部の高性能車に限られています。

| 特徴 | 詳細 | メリット | デメリット |

|---|---|---|---|

| 構造 | 複数の部品を組み合わせて作られるピストン | 各部に最適な材料を使用できるため、高い性能を実現可能。複雑な構造も可能。 | 製造が複雑でコストが高い |

| 材質 | ピストン頭部:耐熱性の高い特殊鋼や合金 側面:熱伝導率の高いアルミニウム合金など |

高温高圧、軽量化、滑らかな動きなど、各部の要求性能を満たせる | – |

| 用途 | 競技用車両、一部の高性能車 | 極限までエンジン性能を高めることができる | 高コストのため一般車には不向き |

| その他 | 内部に冷却用の油路や強度を高めるリブ構造などを組み込むことが可能 | 一体成型では難しい複雑な構造を実現できる | – |

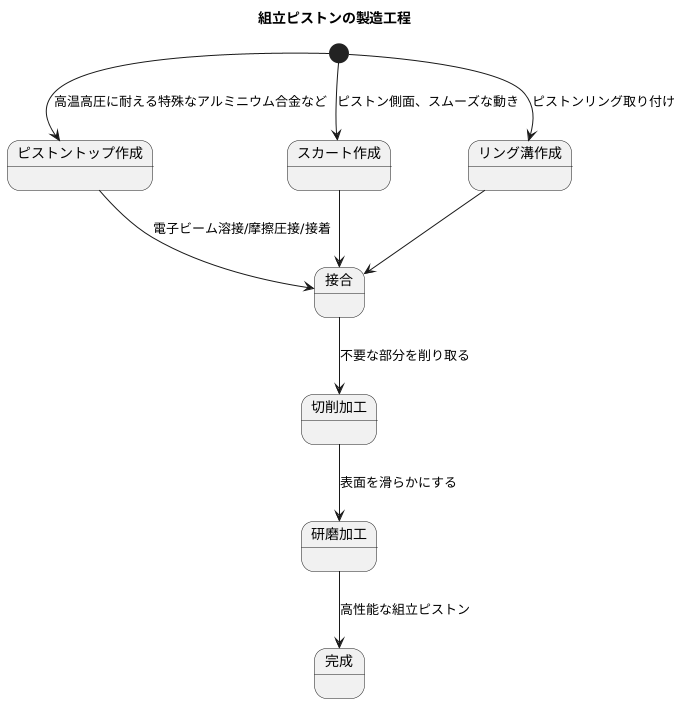

製造方法

車の心臓部とも言える機関、その中心で力を生み出すのがピストンです。ピストンは単一の部品ではなく、いくつかの部品を組み合わせて作られる「組立ピストン」と、一つの材料から削り出される「一体式ピストン」があります。ここでは、複雑な製造工程が必要となる「組立ピストン」の作り方を見ていきましょう。

まず、ピストンの上部、燃焼室の形状に合わせたピストントップを作ります。材質には、高温高圧に耐えられる特殊なアルミニウム合金などが用いられます。同時に、ピストンの側面に当たるスカートと呼ばれる部分も作られます。スカートは、ピストンが機関内でスムーズに動くために欠かせない部分です。その他、ピストンリングを取り付けるリング溝なども、それぞれ別々に精密な加工技術を用いて作られます。

これらの部品は、非常に高度な技術で一つにまとめられます。電子ビーム溶接や摩擦圧接、特殊な接着剤を用いる接着など、それぞれの部品の材質や形状、求められる性能に応じて最適な方法が選ばれます。接合部は、ピストン全体に大きな力がかかるため、高い強度が求められます。また、わずかなずれも機関の性能に影響するため、精密な接合が不可欠です。特に、競技用車両に搭載される機関は、より高い圧力と温度にさらされるため、接合部の信頼性は極めて重要になります。

部品を接合した後は、切削加工と研磨加工で最終的な形に仕上げます。不要な部分を削り取り、表面を滑らかにすることで、ピストンは機関内で正確に、そしてスムーズに動くことができるようになります。

このように、多くの工程と高度な技術、そして厳密な品質管理を経て、高性能な組立ピストンが完成するのです。

冷却機構

車は走るためにエンジンで燃料を燃やし、その力で動いています。燃料が燃える時に大きな熱が発生しますが、この熱をうまく処理しないとエンジンが壊れてしまうため、冷却機構はエンジンの正常な動作に欠かせない重要な役割を担っています。

特に、エンジンの出力が高いほど、ピストンと呼ばれる部品の先端部分(頂部、または冠とも呼ばれます)は高温になります。この熱を下げるために、ピストンの中に冷却用の通り道を作る工夫がされています。ピストンには、いくつかの部品を組み立てて作るものと、一つの部品を鋳型で作るものがあります。組み立て式のピストンは、冠の部分を分割して、中に空洞を作ることができます。分割した部分を再びくっつけることで、冷却用の通り道が完成します。この通り道にエンジンオイルや冷却水を循環させることで、ピストンを冷やし、熱による変形や損傷を防ぎます。

一方、一つの部品を鋳型で作る一体成型のピストンでは、このような複雑な形の冷却用の通り道を作るのは難しいため、組み立て式のピストンは冷却機構の面で大きな利点を持っています。

このように、ピストンを冷却することで、エンジンの耐久性と信頼性を向上させることができます。高温に耐えられる丈夫なエンジンは、長い間安定して力を発揮することができ、車の寿命を延ばすことにも繋がります。冷却機構は、目に見えない部分でエンジンの性能を支える、縁の下の力持ちと言えるでしょう。

| ピストンの種類 | 冷却方法 | メリット |

|---|---|---|

| 組み立て式ピストン | 冠部分を分割して空洞を作り、エンジンオイルや冷却水を循環させる。 | ピストンを効果的に冷却し、熱による変形や損傷を防ぐ。エンジンの耐久性と信頼性を向上させる。 |

| 一体成型ピストン | 複雑な冷却通路の作成が困難。 | 冷却機構の面では組み立て式に劣る。 |

一体型ピストンとの比較

自動車の心臓部であるエンジンの中で、ピストンは燃焼エネルギーを回転運動に変換する重要な部品です。ピストンには、大きく分けて一体型と組み付け型の二種類があります。現在、街で見かける多くの乗用車には、一体型ピストンが搭載されています。一体型ピストンは、一つの材料から削り出して作られるため、製造工程が簡略化され、大量生産に向いているという大きな利点があります。そのため、価格を抑えることができ、多くの自動車メーカーで採用されています。

しかし、高出力、高回転といった高い性能が求められるエンジンでは、一体型ピストンでは限界があります。そのようなエンジンには、組み付けピストンが用いられることが多くあります。組み付けピストンは、冠部(燃焼室に面する部分)とスカート部(シリンダー壁と接する部分)を別々の材料で作り、組み合わせる構造です。冠部には高い耐熱性を持つ材料を、スカート部には摩擦抵抗の少ない材料を使うことで、それぞれの性能を最大限に発揮させることができます。また、冷却通路を設けるなどの工夫により、一体型ピストンよりも優れた冷却性能を実現できます。

組み付けピストンのメリットは、高性能エンジンだけにとどまりません。複雑な形状に対応できるため、燃焼効率の向上や排気ガスの浄化にも貢献します。以前は、組み付けピストンは製造工程が複雑でコストが高く、一部の高性能車に限られていました。しかし、近年の製造技術の進歩により、組み付けピストンの製造費用も下がってきており、今後はより多くの車種で採用される可能性が高まっています。環境性能と高性能の両立が求められる現代において、組み付けピストンは将来のエンジン技術を支える重要な存在となるでしょう。

| 種類 | 特徴 | メリット | デメリット | 用途 |

|---|---|---|---|---|

| 一体型ピストン | 一つの材料から削り出して作られる | 製造工程が簡略化され、大量生産に向いている 価格が安い |

高出力、高回転といった高い性能には不向き | 一般的な乗用車 |

| 組み付けピストン | 冠部とスカート部を別々の材料で作り、組み合わせる 冠部に耐熱性材料、スカート部に低摩擦材料 冷却通路を設ける |

高出力、高回転エンジンに対応可能 燃焼効率向上、排ガス浄化 優れた冷却性能 |

製造工程が複雑 | 高性能エンジン 今後、より多くの車種へ |

今後の展望

自動車の心臓部であるエンジンにおいて、組み付けピストンは動力を生み出す上で欠かせない部品です。このピストンは、今後ますます進化していくと期待されています。

まず、材料技術の進歩により、今まで以上に熱に強く、軽い素材が使用可能になるでしょう。これにより、エンジンの高温高圧な環境下でも耐久性を保ちつつ、軽量化による燃費向上も見込めます。また、加工技術の向上も、ピストンの進化を加速させます。より複雑な形状のピストンを精密に作り出すことで、エンジンの燃焼効率を高めることが可能になります。さらに、異なる素材を組み合わせたピストンを作る接合技術の進歩も重要です。それぞれの素材の特性を活かすことで、より高性能なピストンが実現するでしょう。

コンピューターを使った模擬実験技術の活用も、ピストンの設計を大きく変えるでしょう。様々な条件下でのピストンの動きを仮想的に再現することで、最適な形状や材質を効率的に探ることができます。これにより、開発期間の短縮やコスト削減にも繋がります。

そして、製造にかかる費用の削減も重要な課題です。新しい製造方法が開発されれば、高性能なピストンをより安価に供給することが可能になります。

これらの技術革新が組み合わさることで、組み付けピストンは、高性能エンジンだけでなく、幅広い種類の車に使われるようになるでしょう。例えば、燃費が良く環境に優しいエコカーや、力強い走りが求められるスポーツカーなど、様々な車種で組み付けピストンの活躍が期待されます。将来的には、自動車だけでなく、他の動力源を持つ乗り物にも応用される可能性を秘めています。

| 技術革新 | 効果 | 関連キーワード |

|---|---|---|

| 材料技術の進歩 |

|

耐久性、軽量化 |

| 加工技術の向上 |

|

燃焼効率 |

| 接合技術の進歩 |

|

高性能 |

| コンピューターを使った模擬実験技術の活用 |

|

効率的 |

| 製造技術の革新 | 高性能ピストンの安価な供給 | 安価 |

まとめ

複数の部品を組み合わせることで作り出される組み付けピストンは、高い性能を持つ車の心臓部、エンジンの中で重要な役割を担っています。一体で作るピストンとは異なり、いくつかの部品を組み合わせることで、複雑な形や高度な冷却機構を実現できる点が大きな特徴です。

まず、組み付けピストンは、高い冷却性能を発揮するように設計されています。エンジン内部は高温高圧という過酷な環境です。ピストンはエンジンの燃焼室で直接、爆発の力を受けるため、特に熱にさらされます。組み付けピストンは、熱を効率的に逃がすための工夫が凝らされており、この点がエンジンの安定稼働に大きく貢献しています。熱による変形や損傷を抑え、高い出力と耐久性を両立させることが可能となります。

次に、複雑な形状を実現できることも組み付けピストンの利点です。一体型のピストンでは製造上の制約から、形状に限界がありました。しかし、組み付けピストンは、複数の部品を組み合わせるため、より自由な設計が可能となります。これにより、エンジンの燃焼効率を向上させ、より大きな力を引き出すことが期待できます。

組み付けピストンは、主に競技用の車など、高い性能が求められるエンジンで使用されています。製造には高度な技術と精密な加工が必要となるため、一体型のピストンに比べるとどうしても製造費用は高くなってしまいます。しかし、高出力エンジンにおける性能向上への効果は大きく、費用に見合うだけの価値を提供します。

現在、素材、加工、接合技術の研究開発が進められており、今後、更なる進化が期待されています。より高度な設計と製造が可能になり、エンジンの出力向上、燃費向上、耐久性向上など、様々な面で大きな進歩が見込まれます。これらの技術革新が組み合わさることで、組み付けピストンは未来の車を支える重要な技術となるでしょう。

| 特徴 | 詳細 |

|---|---|

| 構造 | 複数の部品を組み合わせた構造 |

| 形状 | 複雑な形状を実現可能 |

| 冷却性能 | 高い冷却性能を持つ |

| 製造費用 | 高価 |

| 用途 | 競技用の車など、高性能エンジン |

| メリット | 高出力、高耐久性、燃焼効率向上 |

| 将来性 | 更なる進化が見込まれる |