車の内装部品を形づくる熱成形

車のことを知りたい

先生、『熱成形』ってどういう意味ですか?

車の研究家

簡単に言うと、熱で柔らかくしたプラスチックの板を型に押し付けて形を作る方法だよ。 真空成形と圧縮空気成形があるけど、車では真空成形がよく使われているね。

車のことを知りたい

真空成形って、どうやって形を作るんですか?

車の研究家

熱で柔らかくなったプラスチックの板を型にかぶせて、型と板の間の空気を抜いて、板を型にぴったりくっつけるんだよ。 車の内装部品などでよく使われているよ。

熱成形とは。

熱で形を作ることを『熱成形』といいます。これは、熱でやわらかくなるプラスチックのシートやフィルムなどを、型を使って形づくる方法です。熱したシートを型にかぶせて固定し、型とシートの間の空気をなくす方法と、圧縮した空気でシートを型に押しつける方法があります。車の部品では、運転席周りのパネルやドアの内張り、シートの表面などを作るのに、空気をなくす方法がよく使われています。

熱成形とは

熱成形は、熱を利用してプラスチック材料を成形する技術です。私たちの身の回りにある自動車には、様々な部品が使われていますが、実はその多くにこの熱成形技術が用いられています。

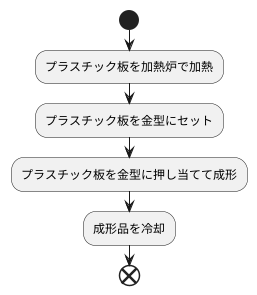

まず、熱成形ではプラスチックの板を加熱炉などを使って高温で温め、柔らかくします。この時、プラスチックの種類によって適切な温度が異なり、材料の特性に合わせて精密に温度管理を行う必要があります。十分に柔らかくなったプラスチック板は、金型にセットされます。

次に、柔らかくしたプラスチック板を金型に押し当て、目的の形に成形します。この工程では、真空成形や圧空成形といった様々な方法が用いられます。真空成形は、金型とプラスチック板の間に真空状態を作り出し、大気圧によってプラスチックを金型に密着させる方法です。一方、圧空成形は、圧縮空気を用いてプラスチックを金型に押し付ける方法です。

成形されたプラスチックは、金型の中で冷却され、最終的な形状が固定されます。冷却方法も様々で、空冷や水冷など、成形する部品の形状や材料に合わせて最適な方法が選ばれます。このようにして、複雑な形状の部品でも一体成形で作り出すことが可能になります。

熱成形には多くの利点があります。複雑な形を一体で成形できるため、部品同士の接合が不要になり、製造工程を簡略化できるだけでなく、組み立てにかかる手間や時間を削減し、製造費用を抑えることにも繋がります。また、金属材料に比べてプラスチックは軽量であるため、部品を熱成形で製造することで自動車全体の軽量化に貢献し、燃費の向上も期待できます。

このように、熱成形は自動車産業において重要な役割を担っており、自動車の進化を支える技術の一つと言えるでしょう。

真空成形と圧縮空気成形

車の内装部品を作る際に、熱を使ってプラスチックの板を様々な形に変える技術があります。大きく分けて二つの方法があり、一つは真空成形、もう一つは圧縮空気成形と呼ばれています。

真空成形は、まずプラスチックの板を温めて柔らかくします。次に、この温めた板を、作りたい形をした型のうえに被せます。そして、型と板の間の空気を抜きます。すると、板は大気圧によって型にぴったりとくっつき、型の形に沿って変形していきます。まるで熱いお餅を型に押し付けて餅菓子を作るように、プラスチックの板が型の形に沿って成形されるのです。この方法は、比較的簡単な形の部品を作るのに向いており、たくさんの部品を一度に作ることができるので、大量生産に向いています。例えば、車のダッシュボードやドアの内側の飾り、シートの表面などに使われています。

一方、圧縮空気成形は、温めたプラスチックの板に圧縮空気を勢いよく吹き付け、型に押し付けることで形を作る方法です。風船を膨らませるように、圧縮空気がプラスチックの板を押し広げ、型に密着させて成形します。真空成形よりも強い力で型に押し付けることができるため、より複雑な形や、高い精度が求められる部品を作ることができます。真空成形では難しい、細かい模様や凹凸のある部品なども作ることが可能です。

このように、真空成形と圧縮空気成形は、どちらも熱を使ってプラスチックを成形する方法ですが、空気を抜くか吹き付けるかの違いによって、それぞれ得意とする形や用途が異なってきます。どちらの方法も、車をはじめ様々な製品の製造に欠かせない技術となっています。

| 項目 | 真空成形 | 圧縮空気成形 |

|---|---|---|

| 方法 | 加熱したプラスチック板を型に被せ、型と板の間の空気を抜いて成形 | 加熱したプラスチック板に圧縮空気を吹き付け、型に押し付けて成形 |

| イメージ | 熱い餅を型に押し付けて餅菓子を作る | 風船を膨らませる |

| 特徴 | 比較的簡単な形状、大量生産向き | 複雑な形状、高精度、細かい模様や凹凸も可能 |

| 用途例 | ダッシュボード、ドアの内側の飾り、シートの表面 | より複雑な形状や高精度が求められる部品 |

自動車部品への応用

自動車の様々な部品を作るには、熱を使って形を変える方法が役立っています。この方法は、熱成形と呼ばれ、今ではなくてはならない技術の一つです。

例えば、運転席周りの計器類などが収まっている部分や、ドアの内側のパネル、そして座席を覆うカバーなど、様々な箇所に熱成形で作られた部品が使われています。これらの部品は、複雑な形をしている上に、見た目にも美しく、かつ機能的である必要があります。熱成形は、このような高い要求に応えることができるため、自動車作りには欠かせない技術となっています。

熱成形で作られた部品は、金属で作った部品よりも軽いことも大きな利点です。自動車の部品を軽くすることで、使う燃料の量を減らすことができ、環境への負担を軽くすることに繋がります。地球環境への配慮が求められる現代において、熱成形技術の重要性はますます高まっています。

計器類が収まっている部分は、運転席周りの骨組みとしての役割も担っています。安全性も考慮した設計が求められるため、熱成形によって強度と複雑な形状を両立させています。ドアの内側のパネルは、乗員の快適性を高めるだけでなく、衝突時の安全性にも寄与します。熱成形によって作られたパネルは、衝撃吸収性にも優れ、万が一の事故から乗員を守ります。

座席を覆うカバーも、ただ座り心地が良いだけでなく、耐久性や難燃性など、様々な特性が求められます。熱成形は、これらの要求を満たす素材を複雑な形状に加工することを可能にし、快適で安全な車内空間を実現する上で重要な役割を果たしています。このように、熱成形は、自動車の様々な部品に活用され、安全性、快適性、環境性能の向上に貢献しているのです。

| 部品 | 特徴 | メリット |

|---|---|---|

| 計器類パネル(運転席周り) | 複雑な形状、骨組みとしての役割、高い安全性 | 軽量化、強度と形状の両立 |

| ドアの内側パネル | 複雑な形状、乗員の快適性向上、衝突時の安全性向上 | 軽量化、衝撃吸収性 |

| 座席カバー | 複雑な形状、座り心地、耐久性、難燃性 | 軽量化、快適性と安全性の両立 |

材料の選定

車の部品を作る際には、熱で形を変える技術がよく使われます。この技術では、部品の役割や必要な性質に合わせて、様々な種類のプラスチックが使われます。

例えば、強い衝撃に耐える必要がある部品、高い温度でも変形しない部品、雨風や日光にさらされる部品など、それぞれに適したプラスチックを選ぶ必要があります。具体的には、バンパーのような衝撃を受けやすい部分には、弾力があり割れにくい性質を持つプラスチックが選ばれます。また、エンジン周辺の部品のように高い温度にさらされる部分には、熱で変形しにくい性質を持つプラスチックが選ばれます。さらに、ヘッドライトカバーなどの屋外で使用する部品には、紫外線による劣化に強い性質を持つプラスチックが選ばれます。

色や見た目も重要な要素です。車のデザインに合わせて、様々な色や表面処理のプラスチックが選ばれます。例えば、高級感のある光沢仕上げや、スポーティーな印象を与えるマット仕上げなど、様々な表現が可能です。

近年では、環境への配慮も重要になっています。そのため、繰り返し使えるプラスチックや、植物から作られたプラスチックの使用が増えています。これらのプラスチックは、従来の石油由来のプラスチックに比べて、環境への負担が少ないという利点があります。例えば、トウモロコシやサトウキビなどを原料としたプラスチックは、焼却処分しても二酸化炭素の排出量を抑えることができます。また、使用済みのプラスチックを回収して再利用することで、資源の無駄遣いを減らすことにも繋がります。

このように、熱で形を変える技術は、材料の進化とともに、ますます発展していくと考えられます。環境に優しく、より高性能な車を作るために、新しい材料の開発や利用がますます重要になっていくでしょう。

| 要素 | 詳細 | 例 |

|---|---|---|

| 部品の性質 | 衝撃耐性、耐熱性、耐候性など、部品の役割に必要な性質を持つプラスチックが選ばれる。 | バンパー(衝撃耐性)、エンジン周辺部品(耐熱性)、ヘッドライトカバー(耐候性) |

| 色や見た目 | 車のデザインに合わせて、様々な色や表面処理(光沢、マットなど)のプラスチックが選ばれる。 | 高級感のある光沢仕上げ、スポーティーなマット仕上げ |

| 環境への配慮 | リサイクル可能なプラスチックや植物由来のプラスチックの使用が増えている。 | トウモロコシやサトウキビ由来のプラスチック |

今後の展望

熱成形という技術は、これからの車の製造において、なくてはならないものになるでしょう。まるで熱した飴を型に流し込むように、熱で柔らかくした材料を型に押し当てて様々な部品を作るこの技術は、今後ますます発展し、車の進化を支えていくと期待されています。

特に、電気で走る車や自動で走る車の普及が進むにつれて、車の形や構造は大きく変わろうとしています。このような変化の激しい時代において、熱成形技術は、その柔軟性と効率性の高さから、さらに重要な役割を担うと考えられます。

例えば、車の軽量化は、より少ないエネルギーで走るために欠かせません。熱成形技術を使えば、軽くて丈夫な部品を作ることができ、燃費の向上に大きく貢献します。そのため、熱成形で作られた軽い部品の需要は、これからますます高まっていくでしょう。

また、熱成形技術はデザインの自由度も非常に高いのが特徴です。複雑な形の部品でも簡単に作ることができるため、デザイナーの創造性を最大限に活かした、未来的な車を生み出すことができるのです。これからの車のデザインを考える上で、熱成形技術はなくてはならない存在となるでしょう。

さらに、環境への配慮もますます重要になっています。資源を大切に使い、繰り返し使える材料や植物由来の材料の利用が進む中で、熱成形技術はこれらの新しい材料にも対応していくことで、環境問題の解決にも貢献していくことが期待されます。

材料の研究や成形技術の進歩とともに、熱成形技術はこれからも進化を続け、未来の車作りを支える重要な技術となるでしょう。

| 熱成形技術のメリット | 詳細 |

|---|---|

| 軽量化 | 軽くて丈夫な部品を製造可能にし、燃費向上に貢献する。 |

| デザインの自由度 | 複雑な形状の部品も容易に作れ、デザイナーの創造性を活かせる。 |

| 環境問題への貢献 | 繰り返し使える材料や植物由来の材料にも対応し、環境負荷低減に貢献する。 |

| 柔軟性と効率性 | 変化の激しい時代の車製造において重要な役割を担う。 |