試作図面:量産への第一歩

車のことを知りたい

先生、『試作図』って、どんな図面のことですか?

車の研究家

試作図とは、試作品を作るための図面のことだよ。少量の試作品を作るための設計図で、これをもとに作った試作品で問題がないかを確認してから、正式な図面を作って、たくさんの製品を作るんだ。

車のことを知りたい

なるほど。正式な図面とどう違うんですか?

車の研究家

正式な図面は、大量生産するための図面だから、作り方や図面の書き方が少し違うことがあるね。でも、試作品を作る目的は、最終的に作る製品と同じように作れるかを確認することだから、できるだけ製品に近いものを作る必要があるんだよ。

試作図とは。

「試作図」とは、試作品を作るための設計図のことです。この試作図に改良や修正を加えたものが正式な設計図となり、たくさんの製品を作るもとになります。しかし、試作品を作る段階で終わってしまう設計図も多いです。試作図は少しの製品を作るための設計図、正式な設計図はたくさんの製品を作るための設計図なので、作り方や設計図の書き方が違うこともあります。一方で、試作品を作る目的は、実際にたくさん作る際に同じように作れるかを確認することです。費用を安く抑えることを優先して、最終的にたくさん作る製品と大きく異なる試作品を作ってしまっては、本来の目的と手段が逆転してしまいます。ですから、試作品を作る目的は、安い方法で、短い期間で、最終的にたくさん作る製品に近いものを作ることです。

試作図面の役割

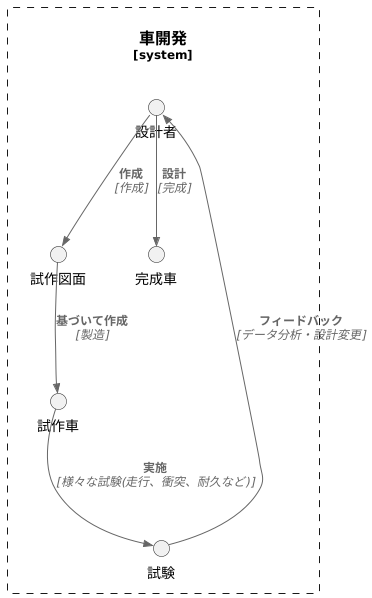

新しい車を開発するには、幾つもの段階を踏む必要があります。その中で、試作図面と呼ばれる設計図は、完成車への道筋を示す重要な役割を担っています。試作図面とは、試作車を作るための設計図です。設計の段階では、計算機を使って様々な状況を想定し、車の性能を予測します。しかし、机の上だけで考えるだけでは、現実世界で起こる問題を全て予測することはできません。そこで、実際に形のある試作車を作り、様々な試験を行うことで、初めて見えてくる問題点や改良点があるのです。

試作図面は、まさに試作車を作るための設計図であり、設計者の考えを形にするための重要な手段です。試作図面には、車の部品の形状や寸法、材質、組み立て方法など、試作車を作るために必要なあらゆる情報が記されています。この図面に基づいて、工場で部品が作られ、組み立てられます。そして、出来上がった試作車は、様々な試験にかけられます。走行試験では、実際の道路を走らせて、加速性能やブレーキ性能、乗り心地などを確認します。衝突試験では、安全性を検証します。耐久試験では、長期間の使用に耐えられるかを調べます。

これらの試験を通して得られたデータは、設計者にとって貴重な情報源となります。もし、試験の結果が思わしくなければ、設計者は試作図面を見直し、設計を変更します。そして、再度試作車を作り、試験を行います。このような試行錯誤を繰り返すことで、完成車の設計は徐々に洗練されていくのです。試作図面は、完成車へと続く道のりの、最初の重要な道標となる第一歩と言えるでしょう。

試作図面と正式図面の違い

試作図面と正式図面。どちらも製品を作るための設計図ですが、その役割は大きく異なります。まるで、料理の試作と完成レシピのように、それぞれ異なる目的と用途を持っているのです。試作図面は、いわば試作品を作るためのレシピ。少量だけ作って、設計の良し悪しを確かめるためのものです。そのため、コストを抑えることが最優先されます。材料も入手しやすいもの、作りやすい方法が選ばれ、図面も簡略化されることが多いです。まるで、家庭で手軽に作れる試作料理のようなものです。

一方、正式図面は、大量生産のための正式なレシピ。工場で多くの製品を同じ品質で作るためのものです。そのため、品質の安定と、効率的な生産が重要になります。使う材料の種類や寸法、加工方法、完成品の許容誤差など、細かく指定されます。まるで、レストランで正確に再現される完成料理のレシピのようです。

試作段階では、設計変更はつきものです。試作品を評価し、問題点があれば設計を修正し、再度試作を行います。そのため、試作図面は修正しやすいように、簡略化されている場合が多いのです。まるで、試作料理の味を調整するように、図面も柔軟に変更されます。

しかし、正式図面は、一度作成されると変更は難しくなります。大量生産が始まってから設計変更を行うと、大きなコストがかかるからです。そのため、正式図面は、あらゆる可能性を考慮し、詳細かつ正確な情報が記載されます。完成料理のレシピのように、変更が難しいからこそ、正確さが求められます。

このように、試作図面と正式図面は、それぞれ異なる目的のために作られ、異なる特徴を持っています。製品開発の段階に応じて、これらの図面を適切に使い分けることが、高品質な製品を効率的に作る鍵となるのです。

| 項目 | 試作図面 | 正式図面 |

|---|---|---|

| 目的 | 試作品作成、設計検証 | 大量生産 |

| 優先事項 | コスト削減 | 品質安定、生産効率 |

| 図面の詳細度 | 簡略化 | 詳細、正確 |

| 変更の容易さ | 容易 | 困難 |

試作の目的と重要性

車を開発する過程において、試作車は非常に大切な役割を担っています。試作車を作る目的は大きく分けて三つあります。一つ目は、設計図通りの形や大きさで問題がないかを確認することです。机上の設計では見落としがちな、部品同士の干渉や組み立ての手順などを、実物を作ることで確かめることができます。二つ目は、実際に走らせてみて、設計通りに動くかを確認することです。机上の計算ではわからない、走行時の振動や騒音、乗り心地などを評価し、改善につなげます。三つ目は、お客さまに見てもらい、意見を聞くことです。実際に触ったり、乗ったりしてもらうことで、使い勝手や見た目に対する率直な感想を集め、製品に反映させることができます。

試作車は、開発期間の短縮と開発費用の削減にも大きく貢献します。試作段階で問題点を発見し、修正することで、量産開始後に大きな手直しが必要になる事態を防ぐことができます。もし、量産後に問題が発覚した場合、修正には多大な時間と費用がかかってしまいます。試作車は、品質の高い車を作る上でも欠かせません。試作車を作ることで、設計の完成度を高め、量産時の不具合発生率を下げることができます。また、顧客の意見を取り入れることで、より市場のニーズに合った車を作ることが可能になります。

試作車は、単に完成形を小さくした模型を作るのではなく、開発の各段階に合わせて様々な種類があります。設計の初期段階では、見た目や使い勝手を確認するための外観模型を作ります。その後、実際に動く部品を使った機能試作車を作り、性能を評価します。最終的には、量産車と同じ材料と工程で作った試作車で最終確認を行います。このように、段階的に試作車を活用することで、効率的に開発を進めることができます。試作車の重要性を理解し、適切な試作を行うことで、より良い車を作ることができるのです。

| 目的 | 内容 | 効果 |

|---|---|---|

| 設計検証 | 形や大きさ、部品同士の干渉、組み立て手順などを確認 | 開発期間の短縮、開発費用の削減、品質の高い車を作る |

| 走行確認 | 走行時の振動、騒音、乗り心地などを評価 | |

| 顧客評価 | 使い勝手や見た目に対する意見収集 | |

| 試作車の種類 | ||

開発の各段階に合わせて様々な種類がある。

|

||

試作におけるコスト管理

製品開発において、試作品を作ることは欠かせません。試作にかかる費用は開発全体の費用から見ると比較的小さい割合ですが、試作段階での費用管理は、開発全体を効率よく進める上で非常に重要です。

試作品を作る際に、費用を気にせず高価な材料や複雑な加工方法を選んでしまうと、試作費用が大きく膨らむ可能性があります。試作の本来の目的は、製品を実際に作る費用を抑えつつ、短い期間で量産品に近いものを作ることです。したがって、試作段階から量産を念頭に置いた材料選びや加工方法を検討し、費用を抑える工夫をすることが大切です。

例えば、材料の選定においては、試作品を作る段階では、最終製品で使用するものと全く同じ材料でなくても構いません。試作品で必要な機能や性能を満たしつつ、より安価な材料があれば、そちらを使うことで費用を削減できます。また、加工方法についても、複雑で費用のかかる方法ではなく、より簡単で費用を抑えられる方法があれば、そちらを選ぶべきです。

近年、3次元印刷機などの技術が発展し、試作品を速く、かつ費用を抑えて作ることが可能になりました。このような新しい技術を積極的に活用することで、試作期間を短縮し、費用を削減できます。さらに、複数の試作方法を比較検討し、どの方法が最も費用対効果が高いかを判断することも重要です。費用と効果のバランスを常に意識することで、無駄な費用をかけずに効率的な試作を行うことができます。

| 試作における費用の重要性 | 具体的な費用削減策 | 技術活用 | 費用対効果の評価 |

|---|---|---|---|

| 試作段階での費用管理は、開発全体を効率よく進める上で非常に重要。 |

|

3次元印刷機など新しい技術を積極的に活用し、試作期間の短縮と費用削減を図る。 | 複数の試作方法を比較検討し、費用対効果の高い方法を選択。 |

試作と量産の連携

試作と量産は車の開発において、車の設計図と実際の車を作る工程のように、切っても切れない関係にあります。それぞれをバラバラに行うのではなく、密接に連携させることで、より良い車を作り上げることができます。

試作段階では、実際に設計図に基づいて模型を作り、様々な試験を行います。この過程で得られた知見やデータは、量産、つまり実際に大量の車を作る工程を設計する上で非常に重要です。試作段階で集めた情報をもとに量産工程を設計することで、滞りなくスムーズに量産を開始することができます。

試作段階では、設計上の問題点や改善点が明らかになることがよくあります。例えば、ある部品の形が複雑すぎて製造が難しい、あるいは組み立てにくいといった問題です。このような問題点や改善点は詳細に記録し、量産工程の担当者へと確実に伝える必要があります。そうすることで、量産段階で同じ問題が起きることを防ぎ、無駄な時間や費用を費やすことを避けることができます。

また、試作段階で使用する材料や部品は、できる限り量産で使用するものと同じものを使うことが重要です。試作段階で別の材料や部品を使ってうまくいったとしても、量産段階で違うものを使うと、思わぬ不具合が発生する可能性があります。例えば、試作では特殊な軽い材料を使えたとしても、量産ではコストの都合上、少し重い材料を使う必要があるかもしれません。その場合、車のバランスが崩れる可能性も出てきます。最初から量産と同じ材料や部品を使うことで、このようなリスクを減らすことができます。

このように試作と量産の連携を強化することで、開発全体の時間を短縮し、費用を抑え、品質を向上させることができます。結果として、他社よりも優位性を持つ、競争力の高い車を作ることができるのです。試作から量産までを、まるで一本の道のように繋がった一連の流れとして捉え、各段階での連携を密にすることが、良い車を作るための鍵となります。