車の部品と射出成形

車のことを知りたい

先生、射出成形ってよく聞くんですけど、どんなものか教えてください。

車の研究家

射出成形は、溶かしたプラスチックを型に流し込んで固める方法だよ。想像してみて、熱いお餅を型に押し込んで、冷えて固まったら型から取り出す感じだね。

車のことを知りたい

なるほど!でも、ただ流し込むだけじゃないんですよね?

車の研究家

その通り! 強い力で押し込むのがポイントなんだ。だから、複雑な形でも細かい部分までしっかり作れる。車の部品によく使われているのも、そのおかげだね。

射出成形とは。

車の部品を作る方法の一つに「射出成形」というものがあります。これは、プラスチックを溶かして型に流し込み、冷やして固める方法です。押し出し成形と並んで、最もよく使われている方法です。熱で溶けるプラスチックの場合は、小さな粒状のプラスチックを筒の中で熱して溶かし、ドロドロになったものを高い圧力で型に押し込みます。型の中で冷えて固まると、部品の形になります。他にも、液体のプラスチックを型に流し込む方法や、ガスを使って発泡させながら成形する方法などがあります。車の部品で言うと、前のグリルやバンパー、後ろの飾り、運転席周りの部品、小物入れ、内装の飾りなど、色々なものを作るのに使われています。

射出成形とは

射出成形は、私たちの身の回りにある、実に様々なプラスチック製品を作るための、なくてはならない作り方の一つです。

この方法は、熱で溶かしたプラスチックを、金属の型に流し込んで、冷やし固めることで製品の形を作ります。ちょうど熱いお湯で溶かしたゼリー液を型に流し込んで、冷蔵庫で冷やし固めてゼリーを作るようなイメージです。ゼリーの型が金属でできていて、ゼリー液がプラスチックに置き換わったものと考えてください。

射出成形の一番の特徴は、一度にたくさんの製品を作れることです。同じ型を何度も繰り返し使えるので、大量生産に向いています。自動車の部品、家電製品の筐体、おもちゃ、文房具など、数え切れないほどの製品が、この方法で作られています。

型に流し込むプラスチックの量や、プラスチックを溶かす温度、型に流し込むときの圧力などを細かく調整することで、複雑な形や高い精度が必要な製品を作ることができます。まるで職人が丁寧に一つ一つ作るように、精密な部品を大量生産できることが、射出成形の大きな魅力です。

さらに、射出成形では、様々な種類のプラスチックを使うことができます。強い部品を作りたいときは、強度の高いプラスチックを、熱に強い部品を作りたいときは耐熱性の高いプラスチックを選びます。また、柔らかく曲がる部品を作りたいときは、柔軟性のあるプラスチックを使います。このように、用途に合わせて材料を使い分けることで、求められる性能を持った製品を作ることができるのです。この材料の選び方次第で、製品の耐久性や使い心地が大きく変わるため、材料選びは製品作りにおいて大変重要な要素となります。

| 特徴 | 詳細 |

|---|---|

| 成形方法 | 熱で溶かしたプラスチックを金属の型に流し込み、冷やし固める |

| 生産性 | 一度に多数の製品を製造可能。大量生産に最適。 |

| 用途 | 自動車部品、家電製品筐体、おもちゃ、文房具など |

| 精度 | プラスチック量、温度、圧力などを調整することで、複雑な形状や高精度な製品を製造可能 |

| 材料 | 様々な種類のプラスチックを使用可能。用途に合わせて材料を選定することで、求められる性能を実現。 |

自動車部品への応用

自動車は、走る、曲がる、止まるといった基本性能に加え、快適性や安全性、環境性能など、様々な機能が求められています。これらの機能を実現するために、自動車には数多くの部品が使われており、その中にはプラスチック部品が大きな役割を担っています。かつては金属部品が主流でしたが、技術の進歩とともにプラスチック部品の適用範囲は広がり、今では自動車のあらゆる箇所に用いられています。プラスチック部品の製造方法として最も広く採用されているのが射出成形です。溶かしたプラスチックを金型に流し込み、冷やし固めることで、様々な形状の部品を効率的に製造することができます。

車体の内外装部品を見てみると、バンパー、ダッシュボード、ドアトリム、シート、ハンドルなど、多くの部品が射出成形で製造されています。これらの部品は、デザイン性や快適性を高めるだけでなく、安全性にも大きく貢献しています。例えば、バンパーは衝突時の衝撃を吸収する役割を担っており、プラスチックの柔軟性がその性能を支えています。また、内装部品は軽量であるため、自動車全体の軽量化にもつながり、燃費向上に貢献しています。

エンジンルームにも目を向けると、吸気管やインテークマニホールド、エンジンカバーなど、様々な部品がプラスチック製です。これらの部品は、高温や高圧、振動といった過酷な環境にさらされるため、耐熱性や耐久性に優れた特殊なプラスチックが使用されています。また、電気系統部品にもプラスチックは欠かせません。コネクタ、センサー、スイッチなど、様々な部品が射出成形で製造され、自動車の電子制御化を支えています。これらの部品は小型軽量であるため、省スペース化にも貢献しています。

金属部品と比較して、プラスチック部品は軽量であることが大きな利点です。自動車の軽量化は燃費向上に直結するため、環境性能を高める上で非常に重要です。また、プラスチックは成形加工が容易であるため、複雑な形状の部品も容易に作ることができます。これにより、デザインの自由度が広がり、自動車の外観デザインをより魅力的なものにすることが可能になります。さらに、射出成形は量産性に優れているため、一度に大量の部品を製造することができます。これにより、製造コストを抑えることができ、自動車の価格を抑えることにもつながっています。

| 部品の種類 | 使用箇所 | プラスチックの利点 | その他 |

|---|---|---|---|

| 内外装部品 | バンパー、ダッシュボード、ドアトリム、シート、ハンドルなど | デザイン性向上、快適性向上、安全性向上(衝撃吸収)、軽量化による燃費向上 | 射出成形による製造 |

| エンジンルーム部品 | 吸気管、インテークマニホールド、エンジンカバーなど | 耐熱性、耐久性 | 過酷な環境への対応、射出成形による製造 |

| 電気系統部品 | コネクタ、センサー、スイッチなど | 小型軽量化、省スペース化 | 自動車の電子制御化を支える、射出成形による製造 |

| 全般 | 車体全体 | 軽量化による燃費向上、成形加工の容易さによるデザインの自由度向上、射出成形による量産性とコスト削減 | 金属部品からの置き換えが進んでいる |

射出成形の工程

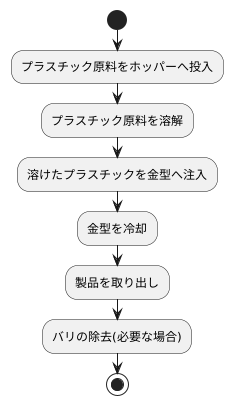

射出成形は、プラスチック製品を作る代表的な方法です。まるで注射器のように、溶かしたプラスチックを型に流し込んで、製品の形を作るので「射出成形」と呼ばれています。この成形方法は、大きく分けて四つの工程から成り立っています。

まず最初の工程は、プラスチック原料の準備です。小さなプラスチックの粒を、ホッパーと呼ばれる装置に入れます。この粒は、様々な種類のプラスチックから出来ており、製品の用途や性質に合わせて選ばれます。ホッパーに入った粒は、熱で溶かされ、ドロドロの液体になります。この溶けたプラスチックは、ちょうど熱い飴のように、流れやすい状態になっています。

次の工程は、溶けたプラスチックを型に流し込む工程です。機械の大きな力を使って、溶けたプラスチックを金型と呼ばれる型に押し込みます。この金型は、製品の形を反転させたもので、製品の細かい模様や凹凸も正確に再現できるように精密に作られています。高温高圧で押し込まれたプラスチックは、金型の隅々まで行き渡り、製品の形が作られていきます。

三番目の工程は冷却です。金型に入ったプラスチックは、まだ柔らかく、形が崩れやすい状態です。そこで、金型を冷やすことでプラスチックを固めます。冷やす時間は、製品の大きさや材質によって調整されます。十分に冷やされたプラスチックは、型から取り出せる固さになります。

最後の工程は、製品の取り出しです。金型が開き、固まったプラスチック製品が取り出されます。製品によっては、バリと呼ばれる余分なプラスチックが付いている場合があり、それを取り除く作業が必要になります。こうして、完成したプラスチック製品は、検査を経て出荷されます。

射出成形は、これらの工程を自動で繰り返すことで、大量のプラスチック製品を効率的に生産できます。温度や圧力などを細かく調整することで、高い品質の製品を安定して作ることができるため、様々な製品に使われているのです。

射出成形の利点

射出成形は、溶かしたプラスチックを金型に注入して成形する方法で、自動車部品の製造には欠かせない技術です。数多くの利点があり、まず挙げられるのは量産による費用の抑制効果です。一度金型を作成すれば、同じ部品を繰り返し大量に作ることが可能になるため、一つあたりの製造費用を大きく下げることができます。これは特に、自動車のように大量生産される製品にとって大きなメリットです。

次に、複雑な形状の部品も作れるという点も大きな利点です。自動車部品には、複雑な曲線や細かい凹凸を持つものも多く、このような部品を高い精度で製造するには射出成形が最適です。バンパーやダッシュボード、ライトカバーなど、様々な部品でこの技術が活用されています。設計の自由度も高く、新しいデザインの部品を比較的容易に製造できるため、自動車のデザイン進化にも大きく貢献しています。

さらに、高い寸法精度も射出成形の強みです。精密な金型を用いることで、非常に高い寸法精度で部品を成形することが可能です。この精度の高さは、部品の品質向上に直結し、自動車の性能や安全性の向上にも繋がります。例えば、エンジン部品やブレーキ部品など、高い精度が要求される部品にも射出成形は広く使われています。

そして、様々な種類のプラスチック材料に対応できることも大きなメリットです。強度が高いもの、耐熱性に優れたもの、柔軟性のあるものなど、用途に合わせて最適な材料を選ぶことができます。自動車には様々な特性を持つ部品が使われており、それぞれの部品に最適な材料を選択できることは、自動車の性能向上に大きく貢献します。

このように、射出成形は費用、設計の自由度、寸法精度、材料選択など、様々な面で優れた特徴を持つ成形方法であり、自動車産業には欠かせない技術となっています。今後も、新しい材料や技術の開発により、更なる進化が期待されています。

| 利点 | 説明 | 適用例 |

|---|---|---|

| 量産による費用抑制 | 金型作成後は同じ部品を繰り返し大量生産できるため、単価を下げられる。 | – |

| 複雑な形状の部品製造 | 複雑な曲線や細かい凹凸のある部品を高精度で製造可能。設計の自由度も高い。 | バンパー、ダッシュボード、ライトカバー |

| 高い寸法精度 | 精密な金型を用いることで、非常に高い寸法精度で部品を成形可能。部品の品質向上、自動車の性能・安全性向上に貢献。 | エンジン部品、ブレーキ部品 |

| 様々な種類のプラスチック材料に対応 | 強度、耐熱性、柔軟性など、用途に合わせた最適な材料を選択可能。 | – |

材料の種類

車は様々な部品で構成されており、それらの部品には多種多様な材料が使われています。車を作る上で材料選びは重要で、求められる性能や安全性、そして環境への配慮も欠かせません。

車体に使われる代表的な材料は鋼板です。鋼板は強度と加工性に優れ、コストも比較的安価であるため、広く使われています。近年では、車体の軽量化のために、アルミニウム合金や高張力鋼板の使用も増えています。アルミニウム合金は鋼板に比べて軽く、燃費向上に貢献します。また、高張力鋼板は薄くても強度が高いため、車体の軽量化と安全性の向上を両立できます。

内装部品には、プラスチックや合成繊維、ゴムなどが使われています。プラスチックは成形しやすく、様々な色や質感を出せるため、デザインの自由度が高いです。合成繊維はシートやカーペットなどに用いられ、耐久性や触り心地の良さが求められます。ゴムはタイヤやホース、ベルトなどに用いられ、弾力性や耐摩耗性が重要な特性となります。

エンジンなどの動力部分には、高い強度や耐熱性を持つ材料が必要です。エンジンブロックにはアルミニウム合金や鋳鉄が、ピストンにはアルミニウム合金や鋼材が用いられます。また、高温にさらされる排気系には、ステンレス鋼や耐熱合金が使用されます。

窓ガラスには合わせガラスが使用されます。合わせガラスは2枚のガラスの間に樹脂膜を挟んだ構造で、万が一割れても破片が飛び散りにくく、安全性を高めています。

このように、車は多様な材料を組み合わせて作られており、それぞれの材料の特性を活かすことで、求められる性能や安全性を確保しています。さらに、環境への影響を低減するために、リサイクルしやすい材料や植物由来の材料の開発と利用も進んでいます。

| 部品 | 材料 | 特性 |

|---|---|---|

| 車体 | 鋼板 | 強度、加工性、安価 |

| 車体 | アルミニウム合金 | 軽量 |

| 車体 | 高張力鋼板 | 軽量、高強度 |

| 内装 | プラスチック | 成形しやすい、デザイン自由度が高い |

| 内装 | 合成繊維 | 耐久性、触り心地が良い |

| 内装 | ゴム | 弾力性、耐摩耗性 |

| エンジンブロック | アルミニウム合金、鋳鉄 | 高強度、耐熱性 |

| ピストン | アルミニウム合金、鋼材 | 高強度、耐熱性 |

| 排気系 | ステンレス鋼、耐熱合金 | 高強度、耐熱性 |

| 窓ガラス | 合わせガラス | 安全性が高い(破片が飛び散りにくい) |

今後の展望

ものづくりにおける射出成形は、今後ますます活躍の場を広げていくと見込まれます。特に、車づくりでは、車体を軽くして燃費を良くしたり、電気で走る車が増えたりするのに伴い、軽いプラスチック部品の必要性が高まると考えられます。金属部品に比べ、プラスチック部品は軽く、複雑な形も作りやすいという利点があります。そのため、車体の様々な部分でプラスチック部品が使われる機会が増え、射出成形の需要も更に高まると予想されます。

加えて、少量ずつ、様々な種類の製品を作る技術である、三次元印刷機の進歩も射出成形の可能性を広げる要因の一つです。従来、射出成形は大量生産に向いている反面、少量生産には不向きとされてきました。しかし、三次元印刷機を活用することで、少量多品種生産にも対応できるようになり、試作品づくりや、顧客の細かい要望に応える特注品づくりにも役立てられるようになってきています。

また、環境問題への関心の高まりも、射出成形技術の進化を促しています。使い終わった後に再生利用しやすい材料や、製造過程で環境への負担が少ない作り方の開発が盛んに行われています。例えば、植物由来の材料を使ったプラスチックや、製造時に出る廃棄物を減らす工夫などが挙げられます。こうした取り組みは、持続可能な社会の実現に貢献すると期待されており、射出成形は環境に優しい技術へと進化を続けていくでしょう。

このように、射出成形は、材料や作り方、活用範囲など、様々な面で進化を続けており、私たちの暮らしを支える重要な技術であり続けるでしょう。今後、更に新しい技術が開発され、私たちの生活をより豊かにしてくれると期待されます。

| 射出成形の将来性 | 詳細 |

|---|---|

| 車づくりでの需要増加 | 車体軽量化、EV化に伴い、軽量なプラスチック部品の需要が高まるため。 |

| 三次元印刷機との連携 | 少量多品種生産が可能となり、試作品づくりや特注品づくりに活用できる。 |

| 環境への配慮 | 再生利用しやすい材料や、環境負荷の少ない製造方法の開発が進んでいる。 |