クルマを支える冷間鍛造技術

車のことを知りたい

先生、『冷間鍛造』って、熱くないのに金属を形変えられるんですよね? すごい力が必要そうですけど、具体的にどんな利点があるんですか?

車の研究家

いい質問だね。冷間鍛造は、常温で金属を型に押し込んで形を作る技術だよ。熱を使わないので、材料の変形には大きな力が必要だけど、そのおかげで寸法精度が高く、表面も滑らかに仕上がるんだ。熱間鍛造に比べて、1回でできる形は限られるけど、加工後の調整が少なくて済むから、結果的に安く大量生産できるんだよ。

車のことを知りたい

なるほど。じゃあ、どんな部品に使われているんですか?

車の研究家

自動車では、ボルトやナットのような小さな部品から、トランスミッションの歯車や軸、ボールジョイントといった重要な部品まで、幅広く使われているよ。冷間鍛造は、自動車を安く、そして高品質に作るための大切な技術なんだ。

冷間鍛造とは。

「冷間鍛造」とは、金属を常温のまま型に入れて、目的の形に作り変えることです。常温では金属が変形しにくいため、熱い状態で鍛える「熱間鍛造」よりも一度に大きく形を変えることはできません。しかし、冷間鍛造にはたくさんの利点があります。例えば、たくさんの部品を速く作ることができ、出来上がった部品の寸法も正確で、表面も滑らかになります。そのため、後の機械での加工を大幅に減らすことができ、材料の無駄も少なくなります。また、プレス機などの作業環境が良くなるだけでなく、機械による自動化も容易です。さらに、何度も少しずつ変形を加えることで、かなり複雑な形も作ることができます。これらの特徴から、冷間鍛造は自動車産業で安くたくさんの部品を作るための重要な方法となっています。ボルトやナットのような単純な部品から、トランスミッションの歯車や軸、ボールジョイントといった複雑な部品まで、幅広く使われています。

冷間鍛造とは

冷間鍛造とは、金属材料を常温で金型にセットし、強い圧力をかけて望みの形に成形する技術です。熱を加えないため、材料が変形しにくく、一度の加工で大きく形を変えることは困難ですが、寸法精度や表面性などの品質面で優れた部品を製造できるという利点があります。

まず、冷間鍛造は熱間鍛造と異なり、材料を加熱する必要がありません。そのため、温度管理に要する時間や設備が不要となり、加工工程を簡略化できます。この結果、生産性が向上し、大量生産に適していると言えます。製品の製造コスト削減にも大きく貢献します。

次に、冷間鍛造は高い寸法精度を実現できることが大きな特徴です。熱間鍛造の場合、高温による材料の膨張と冷却時の収縮が避けられません。これに対し、冷間鍛造では材料が常温であるため、熱による寸法変化の影響を受けにくく、設計通りの精密な部品を成形できます。特に、自動車部品のように高い精度が求められる部品の製造に適しています。

さらに、冷間鍛造は表面の仕上がりも滑らかです。熱の影響を受けないため、表面が粗くなることが少なく、美しい仕上がりを実現できます。また、冷間鍛造では材料の組織が緻密化されるため、強度や硬度、耐摩耗性などの機械的性質も向上します。

これらの利点から、冷間鍛造は自動車のエンジン部品やトランスミッション部品、サスペンション部品など、様々な部品の製造に利用されています。高強度で高精度な部品を効率的に生産できる冷間鍛造は、自動車産業の発展に欠かせない技術と言えるでしょう。

| 特徴 | メリット | 詳細 | 適用例 |

|---|---|---|---|

| 常温加工 | 品質向上 | 寸法精度、表面性など品質面で優れた部品製造が可能 | 自動車部品(エンジン部品、トランスミッション部品、サスペンション部品など) |

| 加熱不要 | 生産性向上、コスト削減 | 温度管理不要で工程簡略化、大量生産に最適 | |

| 高精度 | 設計通りの精密部品製造 | 熱による寸法変化の影響を受けにくい | |

| 表面性向上 | 滑らかな表面、機械的性質向上 | 表面が粗くなりにくい、強度・硬度・耐摩耗性向上 |

自動車部品への応用

冷間鍛造は、自動車の様々な部品を作るのに欠かせない技術となっています。小さな部品から大きな部品まで、実に多くの部品にこの技術が用いられています。例えば、エンジンを固定するボルトやナット、ハンドルの回転をタイヤに伝える操舵装置の部品、車の動きを滑らかにする懸架装置の部品、そしてエンジンの動力をタイヤに伝える変速機の中の歯車や軸など、多岐にわたります。

これらの部品には、高い強度と精密さが求められます。冷間鍛造は、金属を常温で強い力で叩いて成形するため、金属内部の組織が緻密になり、優れた強度を持つ部品を作ることができます。また、金型を使って成形するため、高い寸法精度を実現できます。

例えば、変速機の歯車は、エンジンの動力を常に伝え続け、大きな力に耐え続けなければなりません。冷間鍛造で作られた歯車は、高い強度を持ち、過酷な環境下でもしっかりと動力を伝達することができます。また、懸架装置の部品であるボールジョイントは、タイヤの動きを滑らかに制御する重要な部品です。この部品は、高い精度で作られていなければ、車がスムーズに動かず、乗り心地が悪くなってしまいます。冷間鍛造で作られたボールジョイントは、高い精度で寸法が管理されているため、滑らかで快適な乗り心地を実現できます。

このように、冷間鍛造は、自動車の性能向上に大きく貢献しており、安全性や快適性を高める上で重要な役割を担っています。冷間鍛造で作られた高強度で精密な部品のおかげで、私たちは安全で快適な運転を楽しむことができるのです。

| 部品 | 要求特性 | 冷間鍛造の利点 | 効果 |

|---|---|---|---|

| ボルト、ナット | 高い強度 | 金属内部の組織が緻密になり、優れた強度を持つ | エンジンをしっかりと固定 |

| 操舵装置部品 | 高い強度、精密さ | 金属内部の組織が緻密になり、優れた強度を持つ、金型を使った高い寸法精度 | ハンドルの回転を正確にタイヤに伝える |

| 懸架装置部品(ボールジョイントなど) | 高い強度、精密さ | 金属内部の組織が緻密になり、優れた強度を持つ、金型を使った高い寸法精度 | 滑らかで快適な乗り心地 |

| 変速機の歯車、軸 | 高い強度 | 金属内部の組織が緻密になり、優れた強度を持つ | 過酷な環境下でも動力を伝達 |

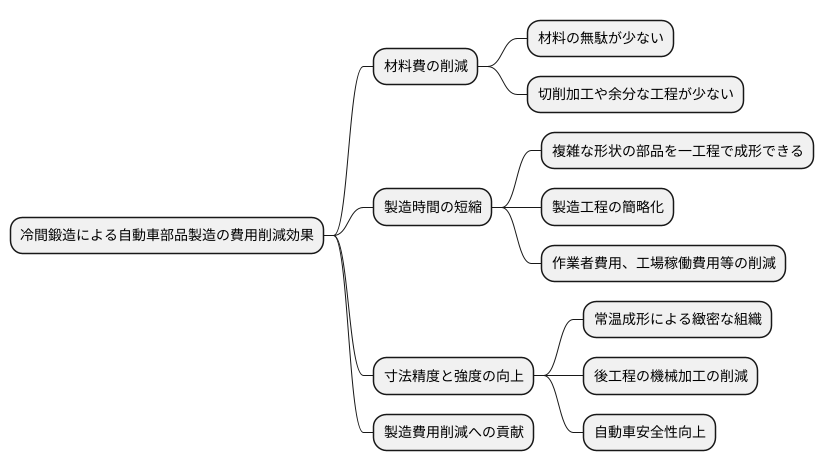

コスト削減効果

冷間鍛造は、自動車部品の製造において、費用を抑える効果が高い方法です。その理由はいくつかあります。まず、材料の無駄が非常に少ない点が挙げられます。高温で材料を柔らかくする熱間鍛造とは異なり、冷間鍛造では常温で材料を成形するため、切削加工や余分な工程が少なくて済みます。材料を無駄なく使うことができるので、材料費を抑えることに繋がります。

次に、製造にかかる時間を短縮できる点も大きな利点です。冷間鍛造では、複雑な形状の部品を一工程で成形できる場合が多く、従来の切削加工や複数工程を必要とする製造方法と比べて、製造工程を簡略化できます。工程が減ることで、製造にかかる時間が短くなり、作業者の費用や工場の稼働にかかる費用など、様々な費用を削減できます。

さらに、冷間鍛造で作られた部品は、高い寸法精度と強度を備えています。常温で成形するため、材料の組織が緻密になり、寸法精度が高く、優れた機械的性質を持つ部品が得られます。そのため、部品の仕上げのために必要な後工程の機械加工が大幅に減り、加工時間と費用をさらに抑えることができます。高い強度を持つ部品は、自動車の安全性向上にも貢献します。

このように、材料費、製造時間、後工程の機械加工の費用など、様々な面で費用を抑えることができるため、冷間鍛造は自動車部品の製造費用削減に大きく貢献していると言えるでしょう。

環境への配慮

環境問題への意識が高まる中、ものづくりにおいても環境への影響を減らす工夫が求められています。自動車の製造においても、環境負荷を低減する技術が注目されています。その中で、冷間鍛造は、未来の自動車製造にとって重要な役割を担う技術と言えるでしょう。冷間鍛造は、材料を高温で熱することなく、常温で金型を用いて成形する技術です。この製法は、従来の熱間鍛造と比べて様々な点で環境負荷を低減できます。

まず、熱間鍛造では材料を加熱するために大量のエネルギーを消費しますが、冷間鍛造では加熱工程がないため、エネルギー消費量を大幅に削減できます。地球温暖化やエネルギー資源の枯渇が懸念される現代において、これは大きな利点です。次に、冷間鍛造は材料の無駄を最小限に抑えることができます。熱間鍛造では材料の変形が大きいため、余分な材料を切削する必要があり、多くの廃棄物が発生します。一方、冷間鍛造では材料の変形を精密に制御できるため、材料ロスが少なく、廃棄物の発生量も抑えられます。資源の有効活用という観点からも、冷間鍛造は優れた技術と言えるでしょう。

さらに、冷間鍛造によって製造された部品は、高い強度を持ちます。そのため、同じ強度を保ちつつ、部品を薄く、軽く設計することが可能です。自動車の軽量化は燃費向上に直結し、二酸化炭素の排出量削減にも大きく貢献します。環境保護の観点から、冷間鍛造は持続可能な社会の実現に貢献する技術と言えるでしょう。このように、冷間鍛造は環境負荷を低減するだけでなく、高強度で軽量な部品を製造できるため、自動車産業における環境問題への対応策として、今後ますます重要性を増していくと考えられます。

| 項目 | 冷間鍛造の特徴 | 環境負荷低減への効果 |

|---|---|---|

| エネルギー消費 | 加熱工程がないため、エネルギー消費量を大幅に削減 | 地球温暖化やエネルギー資源の枯渇対策に貢献 |

| 材料ロス | 材料の変形を精密に制御できるため、材料ロスが少なく、廃棄物の発生量も抑えられる | 資源の有効活用に貢献 |

| 部品の強度と軽量化 | 高強度のため、同じ強度を保ちつつ薄く、軽く設計可能 | 自動車の軽量化による燃費向上、二酸化炭素排出量削減 |

将来の展望

自動車の進化を語る上で、冷間鍛造技術の将来展望は欠かせません。冷間鍛造は、金属を常温で鍛えることで、高い強度と精密な形状を実現する技術です。この技術は、既に多くの自動車部品に活用されていますが、今後ますます発展していくことが予想されます。

まず、より複雑な形状の部品製造が実現するでしょう。現在でも複雑な形状の部品は作られていますが、技術の進歩により、さらに複雑で高度な形状の部品も冷間鍛造で作れるようになります。これにより、設計の自由度が向上し、より高性能な自動車部品の開発につながると期待されます。

次に、様々な材料への適用も進むと考えられます。近年注目されている、軽くて強いアルミニウム合金は、加工が難しい材料の一つです。しかし、冷間鍛造技術の研究開発が進めば、アルミニウム合金を効率的に加工できるようになり、車体の軽量化に大きく貢献するでしょう。他にも、マグネシウム合金やチタン合金など、様々な新素材への適用が期待されます。

さらに、電動化の流れにも、冷間鍛造技術は対応していくでしょう。電気自動車の心臓部であるモーターには、高い精度と耐久性が求められます。冷間鍛造は、これらの要求に応えることができる技術であり、モーター部品への適用拡大が見込まれます。

このように、冷間鍛造は、高性能で環境に優しい自動車の実現に不可欠な技術です。さらなる技術革新によって、より精密な加工、新素材への対応、電動化への貢献など、自動車産業の未来を支える重要な役割を担うでしょう。

| 冷間鍛造技術の将来展望 | 詳細 |

|---|---|

| より複雑な形状の部品製造 | 現在よりも複雑で高度な形状の部品製造が可能になり、設計の自由度向上と高性能な自動車部品開発につながる。 |

| 様々な材料への適用 | アルミニウム合金、マグネシウム合金、チタン合金など、様々な新素材への適用が期待され、車体の軽量化に貢献する。 |

| 電動化への対応 | 高い精度と耐久性が求められるモーター部品への適用拡大が見込まれる。 |

まとめ

自動車作りにおいて、冷間鍛造はなくてはならない技術となっています。冷間鍛造とは、金属を熱することなく、常温で金型を使って圧力を加え、形を変える技術です。この技術には様々な利点があり、自動車部品の製造に最適です。まず、高い生産性を実現できます。高速でプレス加工を行うため、大量の部品を短時間で製造することが可能です。また、金型で精密に成形するため、非常に高い寸法精度が得られます。出来上がった部品は寸法が正確で、後工程での調整がほとんど必要ありません。さらに、表面の仕上がりも非常に滑らかです。切削加工のように表面を削る工程がないため、美しい表面が得られます。これにより、部品の耐久性向上にも繋がります。そして、材料を無駄なく使うことができるため、コスト削減効果も期待できます。切削加工のように材料を削り落とす工程がないため、材料のロスが非常に少ないです。

冷間鍛造は、小さな部品から複雑な形状の部品まで、幅広い部品製造に適用されています。例えば、ボルトやナットといった小さな部品はもちろんのこと、エンジン部品や変速機の歯車のような複雑な形状の部品にも利用されています。近年、自動車業界では環境への配慮が重要視されていますが、冷間鍛造はこの点でも優れています。材料の無駄を少なくすることで資源の節約に貢献し、製造工程でのエネルギー消費量も少ないため、環境負荷を低減できます。

このように、冷間鍛造は自動車産業の発展に大きく貢献している重要な技術です。今後も、より高性能で環境に優しい自動車を作るために、冷間鍛造技術は更なる発展を遂げていくでしょう。より複雑な形状の部品を高精度で製造する技術や、新しい素材への適用など、様々な研究開発が進められています。私たちは、冷間鍛造技術の進化をこれからも見守り続け、その可能性に注目していく必要があります。

| 項目 | 説明 |

|---|---|

| 定義 | 金属を熱することなく、常温で金型を使って圧力を加え、形を変える技術 |

| 生産性 | 高速プレス加工により、大量の部品を短時間で製造可能 |

| 寸法精度 | 金型による精密成形により、非常に高い寸法精度を実現。後工程での調整がほぼ不要 |

| 表面の仕上がり | 切削加工がないため、非常に滑らかな表面が得られ、耐久性向上に貢献 |

| コスト | 材料のロスが少ないため、コスト削減効果あり |

| 適用部品例 | ボルト、ナット、エンジン部品、変速機の歯車など、大小様々な部品 |

| 環境への配慮 | 材料の無駄が少なく、エネルギー消費量も少ないため、環境負荷を低減 |

| 今後の展望 | より複雑な形状の部品を高精度で製造する技術や、新しい素材への適用など、研究開発が進行中 |