クルマづくりの最終関門:生産前認可

車のことを知りたい

先生、「生産前認可」って、難しくてよくわからないんですけど、簡単に言うとどういう意味ですか?

車の研究家

そうだね、簡単に言うと、新しい車を工場で作り始める直前に、会社の偉い人が「よし!作っても大丈夫!」と許可を出すことだよ。ここまでに、車を作る準備段階で見つかった問題はだいたい解決している状態なんだ。

車のことを知りたい

なるほど。でも、問題は全部解決しているわけじゃないんですか?

車の研究家

そうなんだ。小さな問題は残っているかもしれない。でも、このまま車を作って売っても大丈夫か、それとももう少し準備した方がいいか、偉い人たちがみんなで話し合って決めるんだよ。だから「生産前認可」は重要な判断なんだ。

生産前認可とは。

新しい自動車の生産が始まる直前に、会社のトップが生産開始の許可を出すことを「生産前認可」といいます。この時点では、開発や生産準備の段階で見つかった様々な不具合や問題点への対策は一通り終わっていて、生産開始の準備は整っています。しかし、全ての車種や設備の問題が全て解決しているとは限りません。隠れた不具合がまだ見つかっていない可能性も十分にあります。このような状況を踏まえ、生産や販売の準備態勢を確認し、予定通り生産を開始できるか、それとも延期すべきかを判断します。通常は生産担当の役員がこの判断をしますが、開発や販売などの他の部署の責任者も一緒に判断に加わることもあります。

生産前認可とは

新しい車が皆様の手元に届くまでには、様々な段階を経て、厳しい検査や確認が行われます。その中でも、工場で実際に車を作り始める直前に行われる『生産前認可』は、特に重要な承認プロセスです。これは、設計図の段階から試作車による試験、そして生産設備の準備に至るまで、開発から生産準備の全工程で見つかった不具合や問題点への対策が適切に施され、量産開始の準備が整っているかどうかの最終確認を行う場です。

生産前認可のプロセスでは、関係部署の担当者が集まり、設計図、試験結果、部品の品質検査データなど、あらゆる情報を精査します。細かな部品の一つ一つから、車全体の性能に至るまで、あらゆる項目について厳しい目でチェックが行われます。例えば、衝突安全性に関する試験結果が基準を満たしているか、排出ガス規制に適合しているか、また、生産ラインが円滑に稼働する準備ができているかなど、多岐にわたる確認項目が設定されています。

この認可が下りなければ、どんなに優れた車であっても、工場で量産されることはありません。いわば、量産開始への最終関門であり、世の中に送り出す車の品質を最終的に保証する重要な役割を担っています。そのため、生産前認可は単なる形式的な手続きではなく、関係者全員が責任を持って判断し、意思決定を行う場です。責任者たちは、消費者の安全と満足を第一に考え、将来的なリスクや不具合発生の可能性を最小限に抑えるために、あらゆる角度から検討を重ねます。

生産前認可は、高品質な車を安定して供給するための最後の砦と言えるでしょう。このプロセスを経て、初めて新しい車は工場での量産へと進み、皆様の手元に届くのです。

認可の判断基準

製造許可を出すかどうかの判断は、不具合が全てなくなった完全な状態で行われるとは限りません。現実には、まだ見つかっていない隠れた問題が残っているかもしれないことを考えなければいけません。限られた時間と費用の中で、どこまで対策すれば良いのか、残っている危険性を許せる範囲まで減らせているのか、といった難しい判断が必要になります。製造開始を急げば、後から大きな問題に発展する可能性もあれば、慎重になりすぎて市場投入の機会を逃す可能性もあるのです。

そのため、許可を出すかどうかの判断は、様々な立場の人間が集まって、多角的な視点から総合的に行います。製造、開発、販売といった各部門の責任者が集まり、それぞれの立場から意見を出し合います。製造部門は、現状の製造工程で不具合がどれくらい発生するか、また、その修正にかかる費用と時間を検討します。開発部門は、製品の設計段階に立ち返り、根本的な原因究明と再発防止策の有効性を評価します。販売部門は、市場のニーズや競合他社の動向を踏まえ、市場投入のタイミングの適切さを判断します。

これらの情報を共有し、活発な議論を通して、最終的な判断が下されます。残っているリスクの大きさ、市場投入の重要性、費用対効果などを総合的に考慮し、許容できるリスクの範囲内で、市場投入の利益が最大になるように判断します。この判断は、企業の将来を左右する重要な決定となるため、慎重かつ迅速に行う必要があります。また、判断の過程と結果は文書化し、後から検証できるようにしておくことも重要です。市場投入後に新たな問題が発生した場合、その原因を分析し、今後の判断基準に反映させることで、より精度の高い判断ができるように継続的な改善を図ることが大切です。

| 項目 | 内容 |

|---|---|

| 製造許可判断の現実 | 不具合が完全になくなった状態での判断は稀。 隠れた問題の存在、時間と費用の制約、危険性の許容範囲を考慮した難しい判断が必要。 迅速な市場投入と慎重な判断のバランスが重要。 |

| 製造許可判断のプロセス | 多様な立場の人間(製造、開発、販売部門の責任者)による総合的な判断。 各部門は以下の検討を行う。

情報共有と活発な議論に基づき、リスク、市場投入の重要性、費用対効果を考慮し、最終判断。 |

| 製造許可判断の重要性 | 企業の将来を左右する重要な決定。慎重かつ迅速な判断が必要。 判断過程と結果の文書化、事後検証、継続的な改善も重要。 |

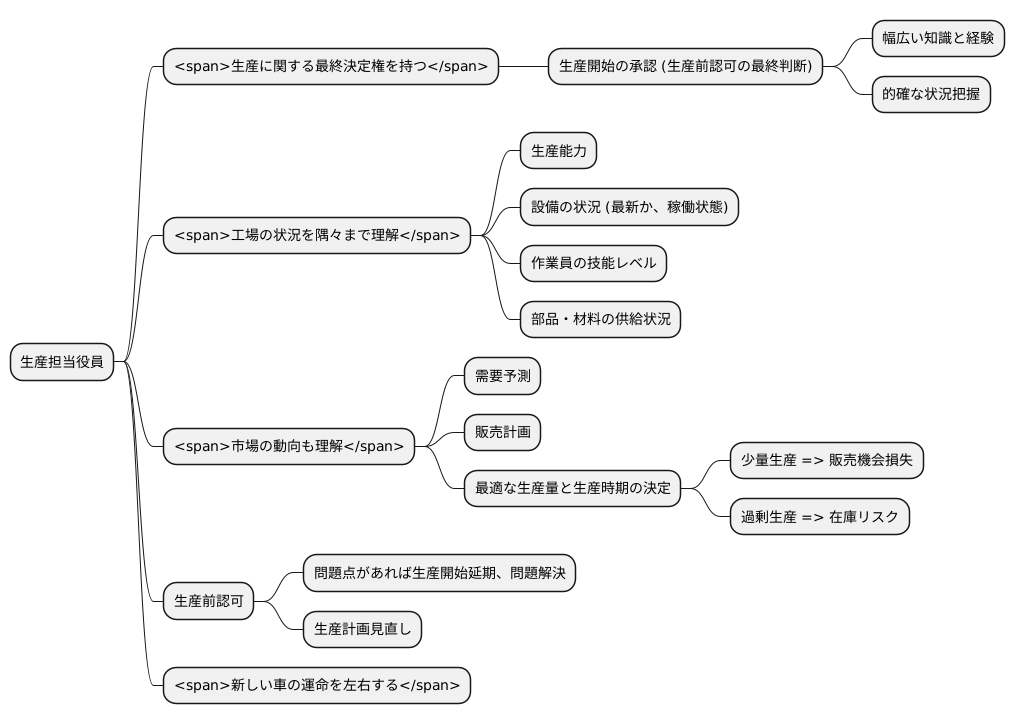

生産担当役員の役割

生産担当役員は、新しい車が滞りなく世に出るように、生産に関する最終決定権を持つ重要な立場にあります。彼らの主な任務は、生産開始の承認、つまり生産前認可の最終判断です。この判断を下すには、幅広い知識と経験、そして的確な状況把握が必要不可欠です。

まず、生産担当役員は工場の状況を隅々まで理解していなければなりません。生産能力はどの程度か、設備は最新のものか、十分な稼働状態にあるか、そして作業に従事する人々の技能レベルはどの程度か、といった点です。加えて、生産に必要な部品や材料が滞りなく供給されるかも確認する必要があります。これらの要素が揃って初めて、円滑な生産が可能になるからです。

生産現場の状況把握に加えて、市場の動向も理解しておく必要があります。どれだけの需要が見込まれるのか、販売計画はどのようなものか、といった情報を基に、最適な生産量と生産時期を決定します。需要を満たせないほどの少量生産では販売機会を逃し、逆に過剰生産は在庫を抱えるリスクにつながります。

生産前認可においては、これらの要素を総合的に判断します。生産開始が可能と判断すれば、いよいよ本格的な生産が始まります。もし問題点があれば、生産開始を延期し、問題解決に時間を充てます。時には、生産計画そのものの見直しを迫られることもあります。このように、生産担当役員の判断は新しい車の運命を左右する重大な責任を伴います。彼らの的確な判断とリーダーシップによって、新しい車は世に送り出され、人々の生活を豊かにしていくのです。

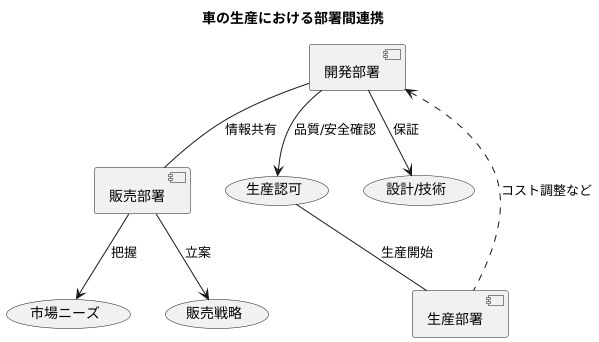

他部門との連携

車を造り上げるには、多くの部署が関わっており、それぞれの部署が協力しあうことが欠かせません。生産認可を得る作業も、生産部署だけで行うものではありません。生産認可とは、車を実際に生産する前に、品質や安全性をきちんと確認し、問題がないことを認める手続きのことです。この認可を得るためには、様々な部署がそれぞれの役割を果たし、連携することが重要になります。

まず、開発部署は、設計や技術面から、車の品質や安全性を保証する役割を担っています。具体的には、車の設計図が正しく作られているか、使われている部品に問題はないか、安全基準を満たしているかなどを細かく確認します。開発部署のチェックが厳密であればあるほど、高い品質と安全性を備えた車を作ることができます。

次に、販売部署は、市場のニーズや競合他社の状況を把握し、販売戦略を立てる役割を担っています。どのような車を、どのような価格で、どのように販売すれば売れるのかを考えます。販売部署は市場の動向を敏感に感じ取り、開発部署に消費者のニーズを伝えることで、より市場に受け入れられる車を作ることができます。

これらの部署が密接に連携し、情報を共有することで、より的確で効率的な判断ができます。例えば、開発部署が新しい技術を開発した場合、その情報を販売部署に伝えることで、販売戦略に反映させることができます。また、販売部署が市場のニーズを把握した場合、その情報を開発部署に伝えることで、次の車の開発に役立てることができます。

部署間で連携を取る際には、意見の食い違いや調整が必要な場合もあるでしょう。例えば、開発部署が新しい機能を追加したいと考えても、生産部署がコスト面で難色を示す場合などです。このような場合には、それぞれの部署の意見を尊重しつつ、会社全体の利益を最優先に考え、話し合いを重ねることが重要です。それぞれの部署が自分の部署のことだけを考えるのではなく、会社全体のことを考えて行動することで、最終的に良い車を作ることができます。

このように、多くの部署が協力しあうことで、初めて高品質で安全な車を、効率的に生産し、販売することができるのです。

潜在的な不具合への対応

自動車の製造において、生産開始の認可を得るためには、現時点で把握している不具合だけでなく、まだ表面化していない隠れた不具合にも目を向ける必要があります。過去の事例や蓄積された情報から、起こり得る問題を予測し、事前に手を打っておくことが大切です。

例えば、過去の車種で特定の部品に不具合が発生した記録があれば、新型車でも同様の不具合が起こる可能性を想定し、部品の設計変更や検査項目の追加などを検討する必要があります。また、気温や湿度、路面状況など、様々な使用環境における耐久試験を実施することで、想定外の不具合を事前に発見できる可能性が高まります。さらに、電子制御システムの不具合を想定し、様々な走行状況を再現したシミュレーションを実施することも重要です。

加えて、生産開始後に不具合が発生した場合の対応策もあらかじめ決めておく必要があります。不具合発生時には、速やかに原因を調べ、対策を講じる必要があります。原因究明にあたっては、不具合が発生した車両の状況だけでなく、製造工程や使用環境など、様々な角度からの調査が必要です。また、顧客への適切な情報提供も不可欠です。不具合の内容、影響範囲、対策などを正確かつ分かりやすく説明することで、顧客の不安を取り除き、信頼を維持することに繋がります。

顧客対応窓口の設置や、修理体制の整備なども重要です。不具合発生時の対応が迅速かつ適切であれば、顧客満足度を高め、ブランドイメージを守ることに繋がります。隠れた不具合への対応は、自動車メーカーの責任であり、企業の信頼性を左右する重要な要素と言えるでしょう。

| フェーズ | 実施事項 | 目的 |

|---|---|---|

| 生産前 |

|

|

| 生産後 |

|

|

認可後のリスク管理

製造販売の許可が下りた後も、気を緩めることなく、リスク管理に力を入れる必要があります。許可を得るまでが大変な道のりだったとしても、それはあくまでも出発点に過ぎないと言えるでしょう。生産が始まると、試験段階では見つけることのできなかった不具合や、予期していなかった問題点が表面化してくる可能性があります。このような事態に備え、常に気を配り、注意深く監視する体制を整えておくことが大切です。

具体的には、販売店や整備工場からの報告、顧客からの意見などを集め、問題の早期発見に努める必要があります。集まった情報をもとに、不具合の内容や発生頻度などを細かく分析し、必要に応じて迅速な対応を取らなければなりません。場合によっては、製品の回収や改修が必要になるケースもあるでしょう。

また、顧客からの声を真摯に受け止め、製品の改良に繋げることも大切です。市場の動向や顧客のニーズは常に変化していくものです。競合他社の製品情報なども参考にしながら、自社製品の改良点を常に模索していく必要があります。顧客満足度を高めるためには、高品質な製品を提供することはもちろんのこと、アフターサービスの充実も欠かせません。

許可が下りた後こそ、気を引き締め、継続的な努力を続けることが、企業の信頼と発展に繋がるのです。市場での成功は、認可後のたゆまぬ努力によって築かれると言えるでしょう。

| フェーズ | 実施事項 | 目的 |

|---|---|---|

| 製造販売許可後 | リスク管理に注力 監視体制の構築 販売店、整備工場、顧客からの情報収集 情報分析に基づく迅速な対応(製品回収、改修含む) 顧客の声に基づく製品改良 競合分析 アフターサービスの充実 |

問題の早期発見 顧客満足度向上 企業の信頼と発展 市場での成功 |