複数箇所を同時に溶接!シリーズスポット溶接

車のことを知りたい

先生、『シリーズスポット溶接』って、普通のスポット溶接と何が違うんですか?

車の研究家

いい質問だね。普通のスポット溶接は一度に一箇所しか溶接できないけど、シリーズスポット溶接は一度に二箇所以上溶接できるんだよ。重ねた鋼板の上から電気を流して、下においた金属の板で回路を作って、一度に複数の箇所を溶接するんだ。

車のことを知りたい

一度にたくさん溶接できるなら、すごく速そうですね!でも、何かデメリットはあるんですか?

車の研究家

その通り!生産性は良くなるんだけど、電気のロスが多いという欠点があるんだ。鋼板を流れる電気が、溶接部分以外にも流れてしまう『無効分流』が発生してしまう。だから、溶接品質が不安定になることもあるんだよ。

シリーズスポット溶接とは。

車の作り方で使われる言葉に『連続点溶接』というものがあります。これは、重ねた鋼板の裏側に支えとなる電極を置き、表側から複数の電極で同時に鋼板を押し付け、電気を流して溶接する方法です。一度の操作で二箇所以上を溶接できます。片方を固定の電極にして、もう片方を動かすことで、電気の通り道を小さくできること、そして同時に複数の箇所を溶接できるので、作るのが速くなるという利点があります。しかし、電気の通り道の仕組み上、表面の板に無駄な電気が流れてしまうため、溶接に使う電気を増やす必要があり、エネルギーの無駄が生じます。この無駄な電流は、板の厚さ、重ねた板の枚数、板の表面の状態によって変わるので、結果として溶接の質が均一にならない原因となります。

シリーズスポット溶接とは

重ね合わせた金属板を、複数の点で同時に接合する技術、それがシリーズスポット溶接です。まるでホチキスで書類を綴じるように、一度にたくさんの点を留めることができます。この溶接方法では、まず重ね合わせた二枚の金属板の裏側に、電気を流すための台となる板(バックアップ電極)を置きます。そして、表側からは複数の電極で金属板を挟み込み、しっかりと圧力をかけます。準備が整ったら、表側の電極から電気を流します。電流は上の金属板、バックアップ電極、下の金属板へと流れ、電極が接している複数の箇所で同時に金属を溶かし、接合します。電気が流れると、金属同士が抵抗によって熱を持ち、溶けてくっつくのです。この方法は、一度に複数の点を溶接できるため、作業時間を大幅に短縮できます。従来の一点ずつ溶接する方式に比べて、生産性が飛躍的に向上する点が大きな魅力です。例えば、自動車の車体にはたくさんの溶接点がありますが、シリーズスポット溶接を用いることで、組み立てにかかる時間を大幅に減らすことができます。また、電極を動かす回数が減るため、溶接を行う機械(ロボット)の動きも単純になります。複雑な動きをさせる必要がないため、機械の構造を簡素化でき、設備にかかる費用を抑えることにも繋がります。このように、シリーズスポット溶接は、生産性向上とコスト削減の両方に貢献する、現代の製造現場にとって欠かせない技術と言えるでしょう。

| 項目 | 説明 |

|---|---|

| 概要 | 重ね合わせた金属板を複数の点で同時に接合する技術 |

| 方法 | 1. 重ねた金属板の裏にバックアップ電極を置く。 2. 表側から複数の電極で金属板を挟み込み、圧力をかける。 3. 表側の電極から電気を流し、複数の箇所を同時に溶接する。 |

| 原理 | 電流が金属板を流れ、電極接触点で抵抗熱が発生し、金属が溶けて接合する。 |

| メリット | 1. 生産性向上:一度に複数の点を溶接できるため、作業時間が短縮。 2. コスト削減:電極の動作回数が減り、ロボットの構造が簡素化、設備費用を抑える。 |

| 適用例 | 自動車の車体組み立て |

溶接回路の仕組み

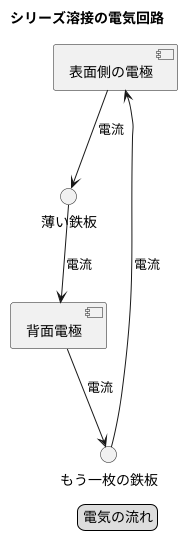

点付け溶接の中でも、シリーズ方式と呼ばれる方法では、電流の通り道が特徴的です。まず、電気を流すための板状の部品、つまり電極の一つから電気が流れ始めます。この電極を表面側の電極と呼びます。電流は表面側の電極から、薄い鉄板へと流れ込みます。そして、鉄板の裏側にある、支えとなるもう一枚の電極、つまり背面電極へと流れます。さらに、背面電極から、重ね合わせたもう一枚の鉄板を通って、最初の表面側の電極へと戻っていきます。このように、電気がぐるりと一周して元の場所に戻ってくる流れを電気回路と呼びます。シリーズ方式では、この回路をうまく利用することで、複数の箇所を同時に溶接することができます。この方式の利点は、電極の役割分担ができることです。片方の電極は動かさずに固定し、もう片方の電極だけを動かすように設計することができます。このような仕組みのおかげで、電気を流すための配線や部品全体を小さくまとめることが可能になります。装置全体の大きさも小さくなるため、工場内の限られた場所にも設置しやすくなります。つまり、工場の空間をより有効に使うことができるようになります。さらに、動く方の電極の移動距離が短くなるため、溶接の作業速度も上がります。そのため、多くの製品を短い時間で作り出すことが可能になります。

生産性の向上

たくさんの物を早く作るには、工夫が必要です。シリーズスポット溶接は、まさにその工夫の一つです。これは、一度にいくつもの点を溶接できる技術です。従来のスポット溶接では、一つずつ溶接していく必要がありました。そのため、作業に時間がかかり、たくさんの製品を作るのが大変でした。しかし、シリーズスポット溶接なら、一度に複数の箇所を溶接できるので、作業時間を大幅に短縮できます。

特に、自動車の車体作りで、この技術は大きな力を発揮します。自動車の車体は、数百もの部品を溶接して組み立てられています。従来の方法では、一つずつ溶接していくため、非常に時間がかかっていました。しかし、シリーズスポット溶接を使えば、一度に多くの箇所を溶接できるため、組み立てにかかる時間を大幅に減らすことができます。結果として、工場で作れる自動車の台数が増え、生産性が向上します。

また、この技術は、機械を使った自動作業にも向いています。溶接ロボットと組み合わせれば、人の手を使わずに溶接作業を進めることができます。これにより、作業の効率はさらに高まります。近年、多くの工場で人手不足が深刻な問題となっていますが、シリーズスポット溶接のような自動化技術は、この問題の解決にも役立ちます。機械が作業を行うことで、人による作業の負担を減らし、少ない人数でも多くの製品を作ることができるようになります。

さらに、シリーズスポット溶接は、製品の品質向上にもつながります。機械による自動溶接は、人の手で行うよりも正確で均一な溶接ができます。そのため、製品の強度や耐久性が向上し、より高品質な製品を作ることができます。このように、シリーズスポット溶接は、生産性の向上だけでなく、品質向上にも貢献する、非常に優れた技術と言えるでしょう。

| 項目 | 説明 |

|---|---|

| 技術名 | シリーズスポット溶接 |

| 概要 | 一度に複数の点を溶接できる技術 |

| 従来の課題 | スポット溶接が1点ずつで時間がかかり、生産性が低い |

| メリット |

|

| 応用例 | 自動車車体組み立て |

| 自動化 | 溶接ロボットとの組み合わせ可能 |

エネルギーの損失

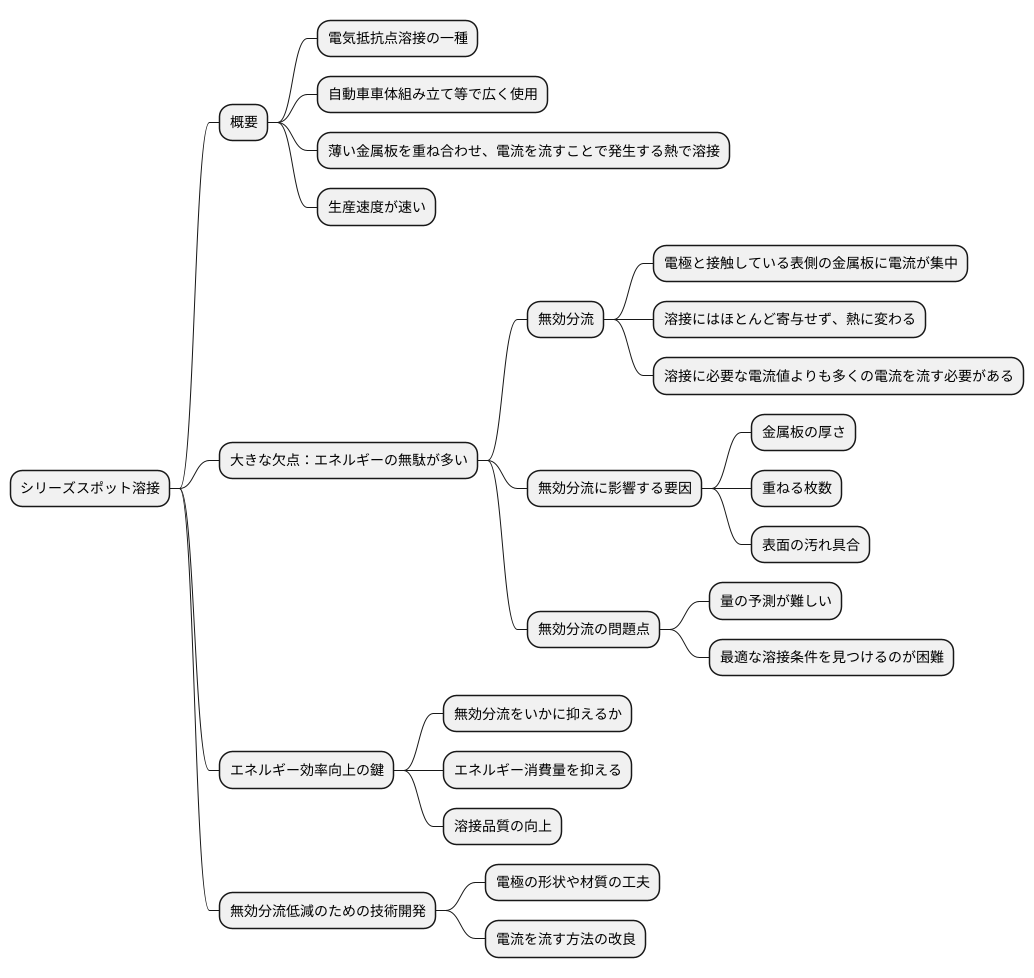

電気抵抗点溶接の一種であるシリーズスポット溶接は、自動車の車体組み立てなどで広く使われています。これは、電極を使って薄い金属板を重ね合わせ、電流を流すことで発生する熱で溶接する方法です。生産速度が速く、多くの場面で採用されていますが、大きな欠点としてエネルギーの無駄が多いことが挙げられます。

シリーズスポット溶接では、二枚以上の金属板を重ねて溶接しますが、電流は最も抵抗の少ない経路を通ろうとします。そのため、電極と接触している表側の金属板に電流が集中し、これを無効分流と呼びます。無効分流は溶接にはほとんど寄与せず、熱に変わるだけでエネルギーの無駄になります。本来、金属板同士を溶接するためには、重ね合わせた金属板の接合部に電流を集中させる必要がありますが、無効分流の発生により、溶接に必要な電流値よりも多くの電流を流す必要があります。

この無効分流の量は、金属板の厚さ、重ねる枚数、表面の汚れ具合など様々な要因で変化します。薄い金属板や重ねる枚数が多いほど、また、表面に錆や汚れが付着しているほど、無効分流は増加する傾向にあります。これらの条件は常に一定ではないため、無効分流の量を予測することは難しく、最適な溶接条件を見つけるのが困難です。

そのため、無効分流をいかに抑えるかが、シリーズスポット溶接におけるエネルギー効率向上の鍵となります。無効分流を減らすことで、溶接に必要な電流を減らすことができ、エネルギー消費量を抑えられます。また、溶接品質の向上にもつながります。現在、様々な研究機関やメーカーが、無効分流を低減するための技術開発に取り組んでいます。例えば、電極の形状や材質を工夫したり、電流を流す方法を改良したりすることで、より効率的な溶接を実現しようと試みています。

溶接品質のばらつき

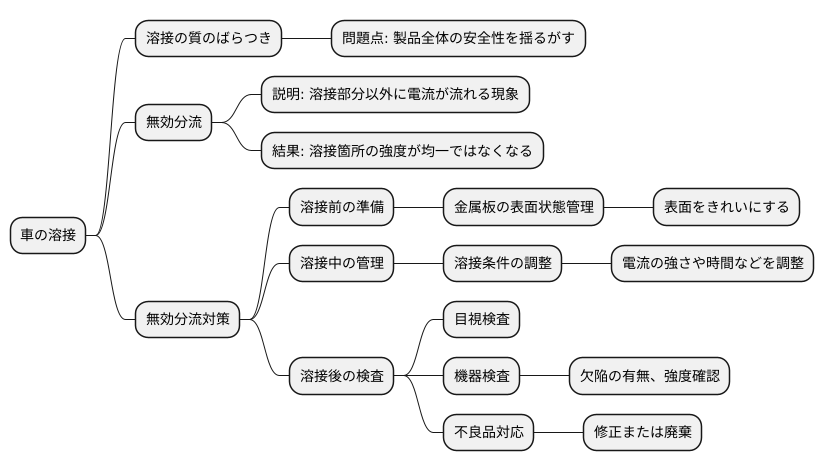

車を作る上で、部品をくっつける溶接は非常に大切な工程です。特に、たくさんの薄い金属板を重ねて溶接するシリーズスポット溶接では、溶接の質が均一であることが求められます。しかし、溶接の質にはばらつきが生じることがあり、これは製品全体の安全性を揺るがす大きな問題になりかねません。

溶接の質のばらつきを引き起こす要因の一つに、無効分流があります。電気は流れる際に抵抗の少ない経路を選びたがる性質があり、本来流れるべき溶接部分ではなく、違う経路に流れてしまうことがあります。これが無効分流です。無効分流が起こると、溶接部分に供給される電気が不安定になり、溶接箇所の強度が均一ではなくなります。強い部分と弱い部分ができてしまい、製品の耐久性に影響が出てしまうのです。

無効分流を減らすためには、いくつかの方法があります。まず、溶接する金属板の表面状態を適切に管理することが重要です。表面に汚れや錆があると、電気が流れにくくなり、無効分流が発生しやすくなります。そのため、溶接前に金属板の表面をきれいにすることが必要です。次に、溶接の条件を細かく調整することも重要です。溶接に使う電流の強さや時間などを適切に設定することで、無効分流を抑え、安定した溶接を行うことができます。最適な条件は、金属の種類や厚さなどによって変わるため、事前にしっかりと確認しておく必要があります。

さらに、溶接が終わった後の検査も重要です。目視や専用の機器を使って、溶接部分に欠陥がないか、強度が十分かなどを確認します。万が一、不良品が見つかった場合は、出荷前に修正または廃棄することで、安全性の低い製品が市場に出回ることを防ぎます。このように、溶接の質のばらつきを抑えるためには、溶接前の準備、溶接中の管理、そして溶接後の検査まで、全ての工程において注意深く作業を行うことが不可欠です。高い溶接品質を維持することで、安全で信頼できる車を作ることができるのです。

今後の展望

自動車作りにおいて、たくさんの金属板をくっつける溶接という作業は欠かせません。中でも、シリーズスポット溶接は、流れ作業に適しているため、広く使われています。一度にたくさんの箇所を溶接できるため、作業時間を大幅に短縮でき、生産性を高めることができるからです。

しかし、この方法には無駄になるエネルギーが多いという欠点があります。電気の流れ方が複雑で、一部が熱に変わらず逃げてしまうからです。また、溶接の仕上がりにもムラが出てしまうことがあります。場所によって溶接の強さが変わってしまうと、車全体の強度が安定せず、安全性にも影響が出かねません。

そこで、今後はこれらの問題点を解消するための技術開発が重要になります。例えば、電気の流れをスムーズにするために、電極の形を工夫する研究が進められています。電極の形を変えることで、無駄な電気を減らし、熱を効率的に発生させることが期待できます。また、溶接する場所の材質や厚さに合わせて、最適な電流や時間を自動で調整する技術の開発も進んでいます。これにより、どの場所でも均一で高品質な溶接を実現できるようになると期待されます。

これらの技術革新は、これからの自動車作りを大きく変える可能性を秘めています。特に、電気自動車の普及に伴い、車体を軽くすることが求められています。そのため、より薄くて軽い金属板を、高い精度で溶接する技術が不可欠です。シリーズスポット溶接の技術がさらに進歩すれば、電気自動車の軽量化に大きく貢献し、航続距離の向上や環境負荷の低減に繋がるでしょう。より効率的で高品質な溶接技術の確立は、自動車産業の発展に欠かせない要素と言えるでしょう。

| 溶接方法 | メリット | デメリット | 今後の開発 |

|---|---|---|---|

| シリーズスポット溶接 | 流れ作業に適している 作業時間短縮 生産性向上 |

エネルギーの無駄が多い 仕上がりにムラが出る 強度が安定しない |

電極の形を工夫 材質や厚さに合わせて電流や時間を自動調整 |