オートサーミックピストン:過去の技術

車のことを知りたい

先生、「オートサーミックピストン」って、どういうピストンなんですか?

車の研究家

オートサーミックピストンとは、ピストンの熱膨張を抑える工夫が凝らされたピストンだよ。熱で膨らみづらい特別な鋼をピストンピンという部品の周りに埋め込んでいるんだ。

車のことを知りたい

熱で膨らまないようにする工夫なんですね。でも、なぜ最近ではあまり使われていないのですか?

車の研究家

いい質問だね。特別な鋼を使うことで、ピストンが重くなってしまうんだ。そのため、エンジンの動きが鈍くなってしまうので、最近はあまり使われていないんだよ。

オートサーミックピストンとは。

車の部品であるピストンについて説明します。ピストンはエンジンの中で上下に動き、動力を生み出す重要な部品です。

『オートサーミックピストン』とは、ピストンが熱で膨らむのを抑えるために工夫されたピストンです。熱で膨らみにくい特別な鋼(アンバー鋼)をピストンピン(ピストンとコンロッドをつなぐ部品)の周りの部分に埋め込んで作られています。

しかし、この特別な鋼を使うことでピストンが重くなってしまうため、最近ではほとんど使われていません。

自己熱制御ピストンの仕組み

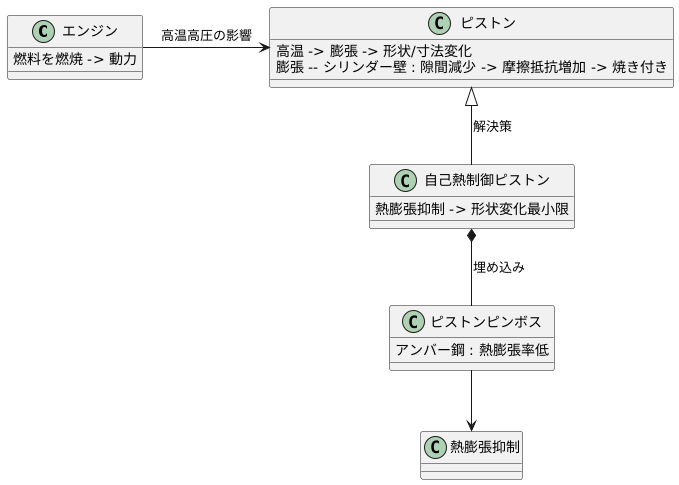

エンジンは、燃料を燃焼させることで動力を生み出します。この燃焼は高温高圧な環境で行われるため、エンジン内部の部品、特にピストンは過酷な熱にさらされます。高温にさらされたピストンは熱によって膨張し、その形状や寸法が変化します。この膨張が過度になると、ピストンとシリンダー壁との隙間が小さくなりすぎて、摩擦抵抗が増加します。最悪の場合、ピストンがシリンダー壁に固着する「焼き付き」と呼ばれる現象が発生し、エンジンが損傷する可能性があります。このような問題を解決するために開発されたのが、自己熱制御ピストン、別名オートサーミックピストンです。

自己熱制御ピストンは、熱膨張を自ら制御する特別な仕組みを備えています。ピストンの材質を工夫することで、高温になっても過度に膨張しないように設計されているのです。具体的には、ピストンの中でも特に高温になりやすい「ピストンピンボス」と呼ばれる部分に、熱膨張率の低い特別な鋼材が埋め込まれています。ピストンピンボスは、ピストンとコネクティングロッド(コンロッド)を繋ぐピストンピンを支える重要な部分です。この部分に熱膨張率の低い鋼材を埋め込むことで、高温下でもピストンピンボスの膨張を抑制し、ピストン全体の形状変化を最小限に抑えることができます。

この特別な鋼材は、一般的に「アンバー鋼」と呼ばれています。アンバー鋼は、他の鋼材と比べて熱膨張率が低いという特性を持つため、自己熱制御ピストンに最適な材料です。アンバー鋼をピストンピンボスに埋め込むことで、ピストン全体の熱膨張を効果的に制御し、摩擦抵抗の増加や焼き付きといった問題を防止できます。これにより、エンジンの耐久性と性能が向上し、より長く、よりスムーズに車を走らせることが可能になります。

材質の選定理由

自動車の心臓部であるエンジンにおいて、ピストンは燃焼ガスの圧力を回転力に変換する重要な部品です。ピストンは高温・高圧の過酷な環境下にさらされるため、材質の選定はエンジンの性能と寿命を左右する重要な要素となります。ピストン材料には、高い強度、優れた耐摩耗性、そして熱による膨張が少ないことが求められます。これらの要求を満たす材料として、アンバー鋼が選ばれる理由を詳しく説明します。

アンバー鋼は、ニッケルを主成分とした合金鋼の一種です。ニッケルは、熱膨張率が低いという特性を持っています。熱膨張率とは、温度が変化した際に物体の寸法が変化する割合を示す値です。アンバー鋼は、一般的な鋼材と比べてこの熱膨張率が非常に小さいため、高温下でも寸法変化が少なく、ピストンの形状を安定して保つことができます。エンジン内部は高温になるため、ピストンが過度に膨張すると、シリンダー壁との隙間が小さくなり、摩擦抵抗が増加してしまいます。最悪の場合、ピストンがシリンダー壁に接触し、焼き付きと呼ばれる深刻な損傷を引き起こす可能性があります。アンバー鋼の低い熱膨張率は、このような問題を回避し、エンジンの安定動作に貢献します。

さらに、アンバー鋼は高い強度と優れた耐摩耗性も兼ね備えています。ピストンは、燃焼ガスの爆発的な圧力に繰り返しさらされます。高い強度を持つアンバー鋼は、このような高圧下でも変形することなく、安定した性能を発揮します。また、シリンダー内を上下に高速で運動するピストンは、シリンダー壁との摩擦によって摩耗が生じます。アンバー鋼の優れた耐摩耗性は、ピストンの寿命を延ばし、長期間にわたって安定したエンジン性能を維持するために不可欠です。

これらの特性から、アンバー鋼は高温高圧の過酷な環境下で使用されるピストンにとって最適な材料と言えるでしょう。特に、自己着火による圧縮燃焼方式であるオートサーミックエンジンにおいて、アンバー鋼の特性は重要な役割を果たしています。オートサーミックピストンを実現する上で、アンバー鋼は欠かせない要素と言えるでしょう。

| 項目 | 内容 |

|---|---|

| ピストン材料の要求特性 | 高い強度、優れた耐摩耗性、熱膨張率が低い |

| アンバー鋼の特性 | ニッケル主成分の合金鋼、低い熱膨張率、高い強度、優れた耐摩耗性 |

| 低い熱膨張率のメリット | 高温下での寸法変化が少なく、ピストン形状を安定保持、摩擦抵抗減少、焼き付き防止、エンジン安定動作 |

| 高強度と耐摩耗性のメリット | 高圧下での変形防止、安定性能、摩耗減少、長寿命化、安定エンジン性能維持 |

| アンバー鋼の用途 | 高温高圧環境下のピストン、特にオートサーミックエンジン |

製造方法

車は、様々な部品を組み合わせることで作られており、その心臓部とも言える機関には欠かせない部品、それが今回取り上げる熱くなりにくい仕組みを持った活塞です。この活塞は、複雑な工程を経て作られます。まず、活塞の主な材料である軽くて丈夫な金属を溶かして型に流し込み、おおまかな形を作ります。この工程を鋳造と言い、活塞の形の基礎となる重要な工程です。次に、活塞の中心部に、熱に強く、摩耗しにくい特別な鋼を埋め込む作業を行います。この特別な鋼は、活塞が機関の激しい動きの中で、他の部品と擦れ合う部分に使われます。この特別な鋼を埋め込む際には、別の型を用意し、既に鋳造された活塞本体に正確に鋼を流し込む高度な技術が必要です。金属同士をしっかりとくっつけるためには、溶けた金属の温度や流し込む際の圧力などを細かく調整することが重要です。温度管理を適切に行わないと、金属がうまく混ざり合わず、活塞の強度が下がってしまうからです。また、圧力管理も重要で、適切な圧力をかけないと、金属の中に空気が入ってしまい、これも活塞の強度を下げる原因となります。特別な鋼を埋め込んだ後は、不要な部分を削り取って形を整えます。この工程では、活塞の最終的な形や寸法を精密に調整する必要があり、非常に高い加工技術が求められます。不要な部分を削り取った後には、表面を滑らかに磨き上げます。さらに、活塞の表面には、摩耗を防ぐための特別な被膜を施すこともあります。この被膜は、活塞と機関の他の部品との摩擦を減らし、活塞の寿命を延ばす効果があります。このように、熱くなりにくい仕組みを持った活塞は、高度な鋳造技術と精密な加工技術を組み合わせることで初めて完成する、非常に精巧な部品なのです。

| 工程 | 詳細 | ポイント |

|---|---|---|

| 鋳造 | 軽い丈夫な金属を溶かし、型に流し込んで大まかな形を作る。 | 活塞の形の基礎を作る重要な工程 |

| 特別な鋼の埋め込み | 活塞中心部に、熱に強く摩耗しにくい特別な鋼を埋め込む。 |

|

| 不要部分の削り取りと整形 | 不要な部分を削り取って形を整え、活塞の最終的な形や寸法を精密に調整する。 | 非常に高い加工技術が求められる。 |

| 表面の磨きと被膜 | 表面を滑らかに磨き上げ、摩耗を防ぐための特別な被膜を施す。 | 活塞と他の部品との摩擦を減らし、活塞の寿命を延ばす効果がある。 |

問題点

自動発熱する性質を持つピストンは、画期的な技術のように思われますが、実用化に向けては大きな壁があります。それは、このピストンに使われている琥珀鋼という素材の比重にあります。琥珀鋼は、一般的なピストン材料である軽合金よりも比重が大きいため、同じ大きさのピストンを作るとどうしても重くなってしまうのです。

ピストンの重さは、エンジンの動きに大きな影響を与えます。エンジンはピストンが上下に動くことで動力を生み出しますが、重いピストンを動かすには、より大きな力が必要になります。これは、アクセルを踏んでから車が動き出すまでの時間、いわゆる反応の遅れに繋がります。また、重いピストンを動かすためにより多くの燃料が必要となるため、燃費も悪化してしまいます。

特に、回転数が速いエンジンでは、このピストンの重さが大きな問題となります。回転数が速いということは、ピストンが上下に動く回数も多くなるということです。ピストンが重いと、この動きに大きな負担がかかり、エンジンの滑らかな動きが阻害されてしまいます。結果として、エンジンの出力低下や振動の増加といった不具合が生じる可能性が高まります。

このような問題があるため、最近の車のエンジンでは、より軽い素材で作られたピストンが主流となっています。例えば、軽合金や特殊な樹脂を使ったピストンは、琥珀鋼製のピストンよりもはるかに軽く、エンジンの性能向上に大きく貢献しています。自動発熱ピストンは優れた熱特性を持つものの、重さという欠点を克服できない限り、実用化は難しいと言わざるを得ません。

| 項目 | 内容 |

|---|---|

| 琥珀鋼ピストンの特徴 | 自動発熱する 比重が大きい(軽合金より重い) |

| 琥珀鋼ピストンの問題点 |

ピストンが重い

|

| 現状 |

軽い素材のピストンが主流(軽合金、特殊樹脂など) 琥珀鋼ピストンの実用化は難しい |

現代における代替技術

近年の動力機関では、熱による膨らみでピストンが変形するのを抑えるために、様々な工夫が凝らされています。かつては自己温度調整機能を持つピストンが使われていましたが、今ではより高度な技術が主流となっています。

例えば、ピストンの頭の部分に油を噴射して冷やす技術があります。これは、エンジンオイルを小さな穴から噴射することで、燃焼室の熱からピストンを守る仕組みです。また、ピストンの中に油が通る道を作って内部から冷やす方法も広く採用されています。これらの技術は、ピストン全体の温度を下げることで、熱による膨張を抑える効果があります。

材料にも工夫があります。軽くて丈夫な金属であるアルミニウムの中でも、熱による膨らみが少ない種類を選ぶことで、変形を抑えています。さらに、ピストンの形を工夫することでも、熱による膨らみの影響を小さくすることができます。例えば、熱が集中しやすい部分を厚くしたり、熱が逃げやすいように表面積を広げたりすることで、温度を均一に保ち、変形を防ぎます。

これらの技術を組み合わせることで、ピストンの重さを抑えながら、高い性能と壊れにくさを両立させています。エンジンの性能向上には、このような細かな技術の積み重ねが欠かせないのです。

| 対策 | 説明 |

|---|---|

| 油噴射冷却 | ピストンの頭部にエンジンオイルを噴射して、燃焼室からの熱を逃がす。 |

| 内部油路冷却 | ピストン内部に油が通る道を作ることで、ピストンを内側から冷やす。 |

| 低膨張アルミニウム | 熱膨張率の低いアルミニウム合金を使用することで、ピストンの変形を抑える。 |

| 形状最適化 | 熱が集中しやすい部分を厚くしたり、表面積を広げたりすることで、温度分布を均一化し、変形を抑制する。 |