クルマづくりと設計品質保証

車のことを知りたい

先生、「設計品質保証責任」って難しくてよくわからないです。簡単に言うとどういう意味ですか?

車の研究家

そうだね、難しいよね。「設計品質保証責任」を簡単に言うと、車を作る時の設計段階で、決めた品質をちゃんと守る責任のことだよ。例えば、車が安全に走るための強さや、長く使えるための耐久性など、色々な品質を決めて、それを設計図に落とし込み、実際に作られた車がその品質を満たしているか保証する責任のことなんだ。

車のことを知りたい

なるほど。つまり、設計の段階で決めた品質を、実際に作られた車が満たしているかを確認する責任ということですね。具体的にはどんなことをするんですか?

車の研究家

いい質問だね。具体的には、使い勝手の調査や、色々な試験をして、車が設計通りに作られているかを確認するんだ。もし問題があれば、設計をやり直したりもするよ。そうやって、設計段階で品質を保証することで、後から大きな問題が起きないようにしているんだよ。

設計品質保証責任とは。

クルマを作る上で、『設計品質保証責任』という言葉があります。これは、クルマを設計する時に決めた品質の目標を達成する責任を持つということです。そのためには、品質の目標を正しく決め、それを実現する技術力と品質を評価する仕組みが整っていることが大切です。設計の段階で、決めた品質目標に合った品質になっているかを効率よく評価し、確認できるシステムが必要です。例えば、実際に使う人が使いやすいのかどうかを調べること、試験設備や試験の方法を充実させること、評価結果をきちんと把握すること、設計し直す必要があるかを判断することなどです。これらのシステムを通して問題がなければ、いよいよ実際にクルマを作る準備の段階に移ります。生産準備段階では、工程計画に基づいて設備を揃え、生産するための工程を整え、たくさんのクルマを作れる体制を作ります。工程計画では、設計図で求められている品質を満たす工程の組み合わせを、生産技術を考慮しながら決めます。プレス、熱処理、塗装、機械加工、車体組み立て、全体の組み立てといったそれぞれの工程で求められる品質をはっきりさせ、検査工程をどこに配置するかなどを決めます。こうした一連の活動を通して、組織全体で設計品質保証を行うことが重要です。

設計品質保証とは

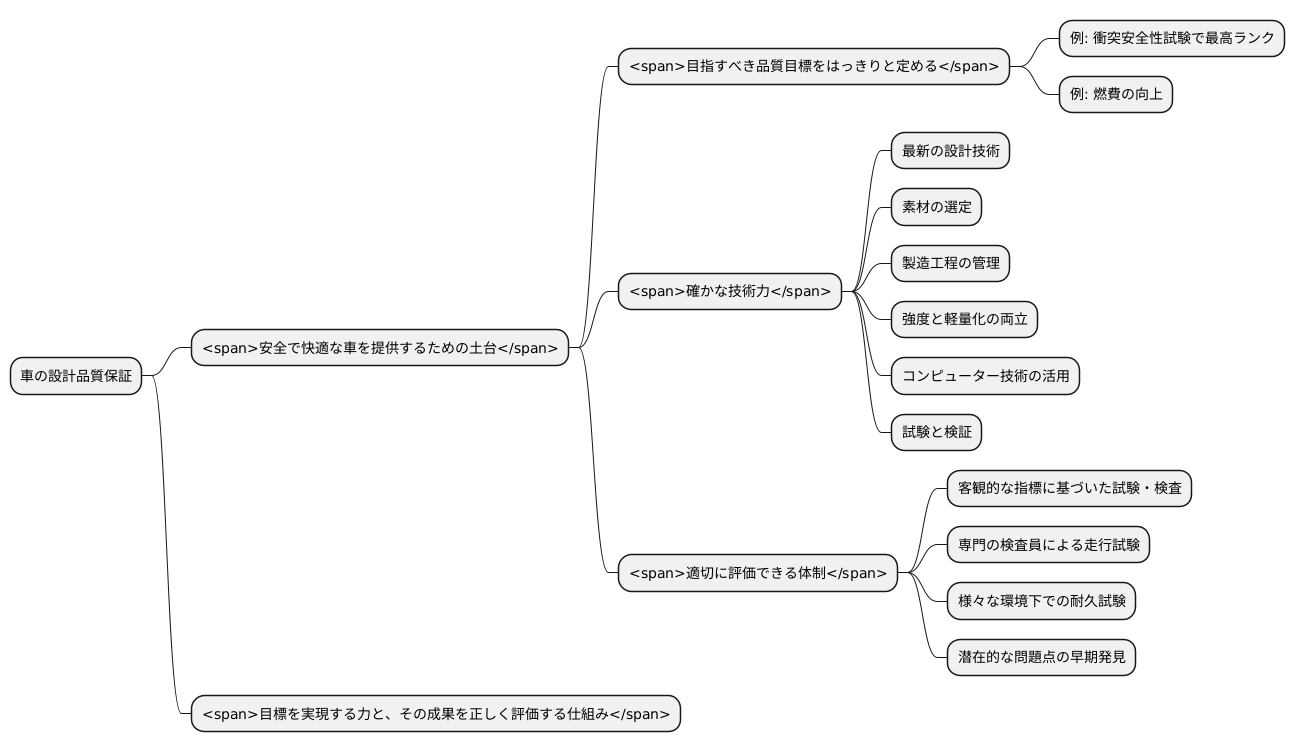

車を造る上で、設計段階での品質保証は安全で快適な車を提供するための土台となります。設計品質保証とは、設計の段階で定めた品質の目標を確実に達成する責任を果たすことを指します。高品質な車を世に送り出すためには、設計の段階で品質を保証することが欠かせません。

まず、目指すべき品質目標をはっきりと定める必要があります。顧客の期待を超える性能、快適性、安全性などを具体的に数値化し、設計の指標とするのです。例えば、衝突安全性試験で最高ランクを獲得する、燃費を従来比で何割向上させる、といった明確な目標を設定します。

次に、設定した目標を達成するための確かな技術力が必要です。最新の設計技術、素材の選定、製造工程の管理など、あらゆる面で高い技術力を発揮しなければなりません。強度を高めつつ軽量化を実現する素材の開発や、緻密な設計を可能にするコンピューター技術の活用などが重要になります。また、開発過程で不具合を発見し、改善していくための試験や検証も徹底的に行います。

さらに、品質を適切に評価できる体制を整えることも必要です。客観的な指標に基づいた試験や検査を実施し、目標値に対する達成度合いを正確に把握することで、品質を継続的に改善していくことができます。専門の検査員による走行試験や、様々な環境下での耐久試験などを実施し、厳しい目で評価することで、潜在的な問題点の早期発見に繋げます。

高い目標を設定するだけでは十分ではありません。目標を実現する力と、その成果を正しく評価する仕組みが揃って初めて、設計品質保証が成り立ち、真に高品質な車が生まれます。設計品質保証は、車づくり全体の基礎を支える重要な要素と言えるでしょう。

品質目標の設定

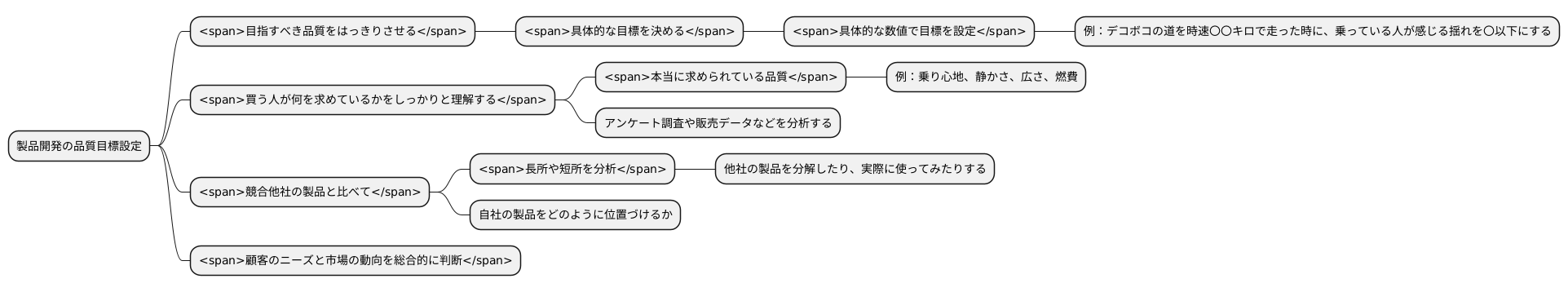

製品を作る上で、まず目指すべき品質をはっきりさせることが大切です。漠然とした「良いものを作る」では、どこまでやれば良いのか分かりません。そのため、「どの部分を」「どれくらいまで良くする」か、数字で示せる具体的な目標を決める必要があります。

例えば、「乗り心地が良い」だけではあいまいなので、「デコボコの道を時速〇〇キロで走った時に、乗っている人が感じる揺れを〇以下にする」のように、具体的な数値で目標を設定します。

良い製品を作るには、買う人が何を求めているかをしっかりと理解することも重要です。乗り心地だけでなく、静かさや広さ、燃費の良さなど、人によって重視する点は違います。アンケート調査や販売データなどを分析することで、本当に求められている品質が見えてきます。

さらに、競合他社の製品と比べて、自社の製品をどのように位置づけるかも重要です。他社よりも優れた性能を目指すのか、価格で勝負するのかなど、戦略によって目指す品質も変わってきます。他社の製品を分解したり、実際に使ってみたりすることで、長所や短所を分析し、自社の製品に活かすことができます。

これらの点を踏まえて、顧客のニーズと市場の動向を総合的に判断し、目指すべき品質目標を定めることが、良い製品開発の第一歩となります。

技術力と評価体制

車を造る上で、目指す品質を達成するには、高い技術力とそれをきちんと評価する仕組みが欠かせません。これらは車の両輪のように、共に成長させていく必要があります。

まず、技術力とは、設計者が新しい技術や知識を学び、それを設計に落とし込む力のことです。車の設計には、エンジン、車体、電気系統など、様々な分野の知識が必要です。そのため、設計者は常に勉強し、新しい技術を取り入れる努力を続けることが重要です。例えば、環境への影響が少ない車を造るには、電気自動車や燃料電池車の技術を学ぶ必要があります。また、安全な車を造るには、衝突安全技術や自動運転技術を学ぶ必要があります。このように、技術力は、時代に合わせて常に進化させていく必要があります。

次に、品質評価体制とは、設計の良し悪しを客観的に判断する仕組みのことです。具体的には、実際に人が使って使いやすさを確かめたり、様々な試験装置を使ってテストを行うことなどが挙げられます。例えば、衝突安全性試験では、ダミー人形を乗せた車を衝突させ、乗員への影響を調べます。また、耐久性試験では、車に長期間、過酷な条件で走行させ、故障しないかを調べます。これらの試験で得られた結果は、設計に反映され、車の品質向上に役立てられます。評価する側の技術力も時代に合わせて進化させる必要があります。新しい技術が生まれるたびに、それに対応した評価方法を考え出していく必要があるからです。

高い技術力と適切な評価体制。この両方を強化することで、より高い品質目標を達成することが可能になります。技術が進歩すれば、それに合わせた評価方法を開発する必要があるからです。技術と評価は車の両輪であり、常に共に進化していく必要があるのです。

設計評価システムの構築

製品の出来栄えを左右する設計の良し悪しを確かめる仕組み、設計評価のしくみは、質の高い製品作りに欠かせません。このしくみは、設計の段階で品質の目標に達しているかを、無駄なくしっかりと評価し、確認するためのものです。使う人の使い心地を調べる方法、試験に使う設備や試験のやり方を充実させること、評価の結果をきちんと把握して記録に残すこと、そして設計し直す必要があるかを判断すること、これらが設計評価のしくみに含まれます。

使う人の使い心地を調べるためには、実際に使う人に試作品を触ってもらい、その感想や意見を集めます。試作品は、製品の完成形を想定して作られた、いわば見本のようなものです。実際に使ってもらうことで、見た目や操作性など、様々な観点から使い心地を評価することができます。試験をするための設備は、様々な状況下で製品が正しく動くかを確認するために必要不可欠です。暑い場所や寒い場所、雨や風など、製品が使われる環境を想定した試験を行うことで、耐久性や信頼性を確かめます。試験のやり方も、目的に合わせて適切な方法を選択し、正確な結果が得られるように工夫する必要があります。

試験の結果は、詳しく記録し、分析することで、問題点を早期に見つけることに繋がります。記録は後から見直すことができ、問題の原因究明や改善策の検討に役立ちます。また、過去のデータと比較することで、製品の品質向上に繋げることもできます。もし、試験の結果、製品に問題が見つかった場合は、設計をやり直す必要があるかを判断し、迅速に対応します。問題の大きさや影響範囲を考慮し、修正方法やスケジュールを決定します。場合によっては、設計を根本的に見直す必要があるかもしれません。このように、設計評価のしくみは、質の高い製品を作るための重要な土台となります。このしくみをしっかりと構築し、運用することで、顧客の満足度を高め、企業の信頼性を向上させることができます。

| 設計評価のしくみ | 内容 | 目的 |

|---|---|---|

| 使う人の使い心地を調べる | 試作品を使い、実際に使う人に感想や意見を集める。見た目や操作性などを評価。 | 使い勝手の良い製品を作る。 |

| 試験設備や試験方法の充実 | 様々な環境(暑い、寒い、雨、風など)を想定した試験設備を用意し、適切な試験方法を選択。 | 製品の耐久性や信頼性を確認する。 |

| 評価結果の把握と記録 | 試験結果を詳細に記録し分析。過去のデータと比較。 | 問題の早期発見、原因究明、品質向上。 |

| 設計見直し判断 | 試験結果に基づき、設計変更の必要性、修正方法、スケジュールを決定。 | 製品の品質確保、顧客満足度向上。 |

生産準備への移行

図面に基づく検討が終わり、問題が解消されれば、いよいよ生産に移る準備を始めます。この生産準備とは、設計図を基に、実際に車を作るための準備を整える大切な工程です。量産に向けて、工程の計画、必要な設備の手配、製造ラインの整備を行います。

工程計画では、設計図に書かれた品質を満たすための作業手順や内容を決めます。生産技術に配慮しながら、鉄板の加工、熱による部品の強化、色塗り、部品の機械加工、車体の組み立て、最終的な組み立てといった各工程で求められる品質を明確にし、検査を行う場所も決めていきます。具体的には、鉄板の加工では、図面通りの形状に正確に加工されているか、寸法や表面の仕上がりなどを検査します。熱処理では、部品の強度や硬さが設計通りかを確認します。塗装では、色のムラや塗膜の厚さを検査し、機械加工では、部品の寸法精度や表面の粗さを確認します。組み立て工程では、部品が正しく取り付けられているか、動作に問題がないかなどを検査します。

生産準備は、設計から製造への橋渡しとなる重要な役割を担っています。高い品質の車を安定して作り続けるためには、この工程が欠かせません。円滑に生産を開始するために、綿密な計画と準備が求められます。生産準備をしっかり行うことで、後工程で発生する問題を減らし、安定した品質の車を効率的に生産することが可能になります。また、市場の需要変化にも柔軟に対応できる体制を構築することができます。まさに、生産準備は高品質な車作りを支える重要な土台と言えるでしょう。

| 工程 | 検査項目 |

|---|---|

| 鉄板の加工 | 形状、寸法、表面の仕上がり |

| 熱処理 | 強度、硬さ |

| 塗装 | 色のムラ、塗膜の厚さ |

| 機械加工 | 寸法精度、表面の粗さ |

| 組み立て | 部品の取り付け、動作 |

組織全体での取り組み

良い車を造るためには、設計の良し悪しを見極める仕事は設計する部署だけで行うのではなく、会社全体で取り組むべき大切な仕事です。設計、製造、品質検査、販売といった全ての部署が協力し、情報を共有することで、初めて質の高い車を作ることができます。

まず、設計部署は、目指すべき品質の目標と設計の内容を他の部署に分かりやすく伝え、理解してもらう必要があります。例えば、新しい車の燃費目標や衝突安全性などを、製造や品質検査の部署にきちんと説明し、共有する必要があります。これは、設計部署が考えた車の性能や安全性を、実際に車を作る部署や検査する部署にも理解してもらうことで、同じ目標に向かって協力して仕事を進めるために重要です。

次に、製造部署は、設計部署の考えを理解し、質の高い車を作るための手順を組み立てる必要があります。設計図通りに作るだけでなく、設計部署が意図した性能や安全性を確保するために、どのような製造方法が良いか、どのような部品を使うべきかなどを考え、工夫する必要があります。また、作業手順を明確化し、作業ミスを減らす工夫も必要です。

品質検査部署は、公平な立場で車の品質を調べ、問題があればすぐに設計や製造の部署に伝える役割を担います。検査結果だけでなく、顧客からの意見や市場での評価なども参考にしながら、品質を多角的に評価します。そして、問題点があれば、その原因を分析し、改善策を提案することで、再発防止に努めます。

販売部署は、お客さまの声を集め、設計や製造に伝えることで、お客さまに満足してもらえる車を作ることに貢献します。お客さまが車に何を求めているのか、どのような不満を持っているのかを把握し、それを設計や製造にフィードバックすることで、より良い車づくりに繋げます。

このように、会社全体が心を一つにして品質を高める努力をすることで、本当に質の高い車を作ることができるのです。