クルマのコストダウン:その取り組みと未来

車のことを知りたい

『原価低減活動』って、材料費を安くするだけじゃないんですか?

車の研究家

いい質問ですね。材料費以外にも、人件費や工場の設備費用、新しい車を作るための開発費、お店に車を運ぶ費用など、車を作るのにかかるお金全体を減らす活動なんです。

車のことを知りたい

そんなにたくさんのお金の種類があるんですね。全部を減らすのは難しそう…

車の研究家

そうですね。だから、どのくらいお金を減らすか目標を決めて、どの部分を重点的に減らすか計画を立てて進めることが大切なんです。例えば、材料費を減らす班、人件費を減らす班といったようにチームを作って期限を決めて活動します。

原価低減活動とは。

車の値段を下げるための活動について説明します。この活動は『原価低減活動』と呼ばれ、いろいろな方法で値段を下げるための取り組み全体を指します。値段を決める要素は、材料費、人件費、設備の費用、開発費用、流通費用など、たくさんの種類があります。そのため、この活動を始める際には、まず目標とする金額や下げる割合を決めます。そして、その目標に合わせて、どの部分をどれだけ下げるかを細かく調べます。さらに、活動を進めるための組織やチーム、担当者、期限などをはっきり決めて、計画的に進めることが良いとされています。

コストダウンとは

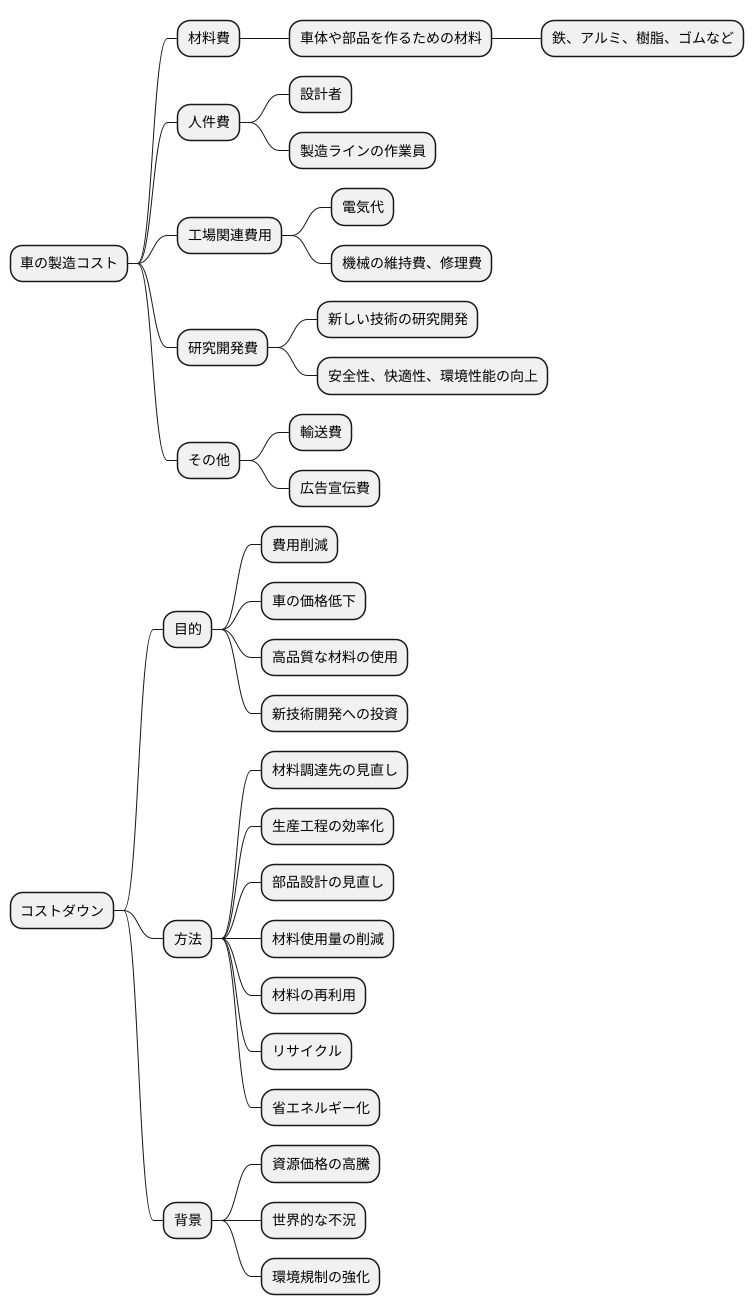

車を造るには、想像以上に多くの費用が掛かります。まず、車体や部品を作るための材料費が必要です。鉄やアルミ、樹脂、ゴムなど、様々な材料が必要で、これらを仕入れるだけでも大きな費用になります。次に、工場で働く人々の人件費も欠かせません。設計者から製造ラインの作業員まで、多くの人が関わっており、彼らの技術や知識、経験があってこそ、車は完成します。また、工場を稼働させるための電気代や、機械の維持費、修理費も必要です。工場の設備は精密で高価なものが多く、定期的なメンテナンスが欠かせません。さらに、新しい車を開発するための研究開発費も重要な要素です。より安全で快適、そして環境に優しい車を開発するために、常に新しい技術の研究や開発が行われています。その他にも、完成した車を販売店まで運ぶ輸送費や、広告宣伝費など、様々な費用が発生します。

コストダウンとは、これらの費用を少しでも減らすための活動全体のことです。材料の調達先を見直したり、生産工程を効率化したり、部品の設計を見直して使用する材料を減らしたり、様々な方法が考えられます。小さな工夫の積み重ねが、大きなコスト削減に繋がることもあります。コストダウンは、単に利益を上げるためだけに行われるのではありません。費用を抑えることで、車の価格を下げてより多くの人に車を届けたり、より高品質な材料を使って車の性能を向上させたり、新しい技術の開発に投資したりすることが可能になります。

近年の資源価格の高騰や世界的な不況、環境規制の強化などを背景に、コストダウンの重要性はますます高まっています。自動車メーカー各社は、常に新しいコストダウンの方法を模索し、無駄をなくす努力を続けています。材料の再利用やリサイクル、省エネルギー化なども重要な課題です。地球環境を守りながら、より良い車を作り続けるために、コストダウンは欠かせない取り組みと言えるでしょう。

コストダウンの対象

自動車の製造には、様々な費用がかかり、価格を抑えるための地道な努力が続けられています。その対象は多岐に渡り、まず材料費が挙げられます。車は、鉄やアルミといった金属、プラスチックやゴムなど、多くの材料から作られます。これらの材料の価格は世界情勢や需要と供給のバランスによって常に変動するため、製造原価に大きな影響を与えます。少しでも価格の安い材料を使う、あるいは同じ強度で軽い材料を使うといった工夫で、材料費を抑える努力がなされています。次に人件費です。工場で働く人たちの賃金は、製造原価の中で大きな割合を占めます。作業を効率化するための手順の見直しや、機械による自動化を進めることで、人件費を抑える取り組みが重要になります。三つ目は設備維持費です。工場の建物や製造機械を適切に整備し、良好な状態を保つことは、安定した自動車生産に欠かせません。定期的な点検や部品交換を行うことで、故障を防ぎ、結果的に費用を抑えることに繋がります。また、開発費用も大きな負担となります。燃費の良いエンジンや、事故を防ぐための安全技術、環境に配慮した技術などを開発するには、多額の費用と長い期間が必要です。より少ない費用で効率的に開発を進めるための工夫が求められます。最後に、完成した自動車を工場から販売店まで運ぶ輸送費も価格に影響します。輸送ルートを最適化したり、輸送に使うトラックや船舶の種類を見直すことで、輸送にかかる費用を抑えることができます。このように、自動車の価格は様々な要素が複雑に絡み合って決まります。そのため、コストを抑えるためには、各工程における継続的な努力が必要不可欠です。

| 費用項目 | 内容 | コスト削減策 |

|---|---|---|

| 材料費 | 鉄、アルミ、プラスチック、ゴムなど様々な材料の費用 | 価格の安い材料の採用、軽量化による材料使用量の削減 |

| 人件費 | 工場で働く従業員の賃金 | 作業効率化、機械による自動化 |

| 設備維持費 | 工場の建物や製造機械の維持費用 | 定期点検、部品交換による故障防止 |

| 開発費用 | 燃費向上、安全技術、環境技術などの開発費用 | 効率的な開発プロセスの推進 |

| 輸送費 | 完成車を工場から販売店へ運ぶ費用 | 輸送ルートの最適化、輸送手段の見直し |

コストダウンの進め方

費用を減らす取り組みは、会社にとって大切な活動です。まず、どれだけの費用を減らすのか、どの部分を重点的に減らすのかなど、はっきりとした目標を立てることが重要です。例えば、部品の費用を1割減らす、人件費を5%減らす、といった具体的な数字で目標を設定することで、関係者全員が同じ方向を目指して取り組むことができます。

次に、誰がどのように活動を進めるのか、役割分担を決めます。多くの場合、関係部署から担当者を集めてチームを作るのが良いでしょう。チームリーダーを決め、各担当者の役割を明確にすることで、責任感を持って活動に取り組むことができます。

そして、いつまでに目標を達成するのか、期限を定めます。期限を設けることで、活動に緊張感が生まれ、効率的に進めることができます。例えば、「3ヶ月後に目標を達成する」といったように、具体的な期限を設定しましょう。

目標、役割分担、期限が決まったら、具体的な取り組み内容を考えます。部品の材料を見直したり、組み立て工程を改善したり、無駄な作業をなくしたりするなど、様々な視点から費用削減の可能性を探ります。例えば、これまで使っていた高価な材料を、より安価な材料に置き換えることで、部品の費用を削減できるかもしれません。また、組み立て工程を簡素化することで、作業時間を短縮し、人件費を削減できる可能性もあります。

さらに、定期的に進捗状況を確認し、必要に応じて計画を修正することも大切です。目標達成に向けた進み具合を把握し、うまく進んでいない場合は、計画を見直すことで、軌道修正することができます。例えば、目標達成が遅れている場合は、取り組み内容を強化したり、期限を延長したりするなどの対策が必要です。

最後に、関係者間で情報を共有し、協力して取り組むことが、費用削減を成功させるための重要な鍵となります。チーム内での情報交換を密にすることで、問題点や改善点を早期に発見し、対応することができます。また、他部署との連携を強化することで、会社全体で費用削減に取り組むことができます。

| 項目 | 内容 |

|---|---|

| 目標設定 | 具体的な数値目標を設定する(例:部品費用1割削減、人件費5%削減) |

| 役割分担 | 関係部署から担当者を集めたチームを作り、リーダーと各担当者の役割を明確にする |

| 期限設定 | 具体的な期限を設定する(例:3ヶ月後) |

| 取り組み内容 | 部品の材料見直し、組み立て工程の改善、無駄な作業の排除など、様々な視点から費用削減の可能性を探る(例:材料の置き換え、工程の簡素化) |

| 進捗管理 | 定期的に進捗状況を確認し、必要に応じて計画を修正する(例:取り組み内容の強化、期限の延長) |

| 情報共有と協力 | 関係者間で情報を共有し、協力して取り組む(例:チーム内での情報交換、他部署との連携) |

具体的な取り組み

物を安く作るための活動は様々です。まず、材料費の削減です。今より安い材料を使う、あるいは使う量を減らす工夫をすることで、費用を抑えることができます。例えば、鉄板の厚さを薄くしたり、部品の数を減らす設計変更などが考えられます。材料の仕入れ先を変えることも有効な手段です。

次に、作り方の改善も大切です。作業の手順を見直したり、機械で自動化を進めることで、作る速さを上げ、人件費や機械の維持費を減らすことができます。例えば、複数の工程を一つの機械でまとめて行うようにしたり、ロボットを導入して作業の効率化を図るなどが考えられます。

無駄な作業をなくすことも重要です。必要のない手続きや書類を減らしたり、会議の時間を短くするなど、小さな積み重ねが大きな成果に繋がります。例えば、社内での書類のやり取りを電子化したり、会議の参加人数を絞り込むなどが挙げられます。

その他にも、同じ部品を複数の製品で使い回したり、部品の形や大きさを統一したりすることで、管理の手間を省き、費用を抑えることができます。設計をシンプルにする、在庫を適切に管理する、運ぶ経路を見直すなども効果的です。それぞれの会社の状態に合わせて、一番良い方法を選ぶことが重要です。新しい技術を使った材料や作り方を取り入れることも、費用を大きく下げることに繋がる可能性を秘めています。例えば、3D印刷技術を活用して複雑な形状の部品を一体成型で製造する、などが考えられます。

| 項目 | 具体的な方法 | 例 |

|---|---|---|

| 材料費の削減 | 安い材料を使う、材料の使用量を減らす、仕入れ先を変える | 鉄板の厚さを薄くする、部品の数を減らす |

| 作り方の改善 | 作業手順の見直し、機械による自動化 | 複数の工程を1つの機械で行う、ロボットを導入する |

| 無駄な作業の削減 | 不要な手続き・書類の削減、会議時間の短縮 | 書類の電子化、会議参加人数の削減 |

| 部品の共通化 | 同じ部品を複数の製品で使い回す | |

| 部品の標準化 | 部品の形や大きさを統一する | |

| その他 | 設計の簡素化、在庫の適切な管理、輸送経路の見直し、新しい技術の導入 | 3D印刷技術による一体成型 |

将来の展望

自動車を取り巻く状況は、変化の連続であり、製造費用を抑えることの大切さは、以前にも増して大きくなっています。電気で動く自動車や、人の手を借りずに走る自動車といった新しい技術開発の競争が激しくなる中、会社は限られた財産をうまく使い、競争に勝ち続ける必要があります。そのため、これまでのやり方だけでなく、人工知能やあらゆるものが繋がる技術といった最新の技術を使った、より高度な費用削減方法を作る必要があります。例えば、人工知能による需要の予想や生産計画の最適化、あらゆるものが繋がる技術による設備の動きの監視や故障する前に修理するといった様々な方法が考えられます。

また、材料を供給するところから完成車を作るまでの全体で協力し、無駄をなくすことも大切です。材料を作る会社、部品を作る会社、完成車を作る会社が協力し、情報を共有したり、共同で開発を進めることで、より大きな費用削減効果が得られるでしょう。部品の共通化や標準化を推進することで、開発や生産にかかる費用を抑えることができます。また、調達先の多様化や海外拠点の活用なども、費用削減につながる有効な手段です。

さらに、工場における生産工程の自動化や効率化も重要です。ロボットや自動搬送機などを導入することで、人手不足の解消や生産性の向上とともに、費用の削減を図ることができます。加えて、従業員の教育訓練にも力を入れる必要があります。新しい技術や知識を習得することで、より効率的な作業や改善活動が可能になり、費用削減につながります。

今後も、技術の進歩や世界規模での取引の広がりなど、様々な変化に対応しながら、長く続けられる費用削減活動に取り組むことが求められます。環境への配慮も欠かせません。資源の有効活用や省エネルギー化など、環境負荷を低減するための取り組みも、長期的な視点で見た費用削減につながります。

| 費用削減のカテゴリー | 具体的な方法 |

|---|---|

| 最新技術の活用 |

|

| サプライチェーン全体での協力 |

|

| 工場の効率化 |

|

| 環境への配慮 |

|