クランクシャフト軸受け:エンジンの心臓部

車のことを知りたい

クランクシャフト軸受けって、エンジンの中でどんな役割をしているんですか?

車の研究家

クランクシャフト軸受けは、クランクシャフトを支える重要な部品だよ。クランクシャフトはエンジンの回転運動を生み出す部品だけど、それをスムーズに回転させるために、軸受けが支えているんだ。ちょうど、コマを回すときに軸が必要なのと同じようにね。

車のことを知りたい

軸受けの数が多いほど良いのでしょうか? エンジンの種類によって数が違うのはなぜですか?

車の研究家

そうだね、一般的には軸受けの数が多いほど、クランクシャフトの回転が安定して静かになる。エンジンの種類によって数が違うのは、エンジンの構造や振動の特性が違うからなんだ。例えば、水平対向エンジンは振動が少ないので、直列エンジンに比べて軸受けの数が少なくてもスムーズに回転できるんだよ。

クランクシャフト軸受けとは。

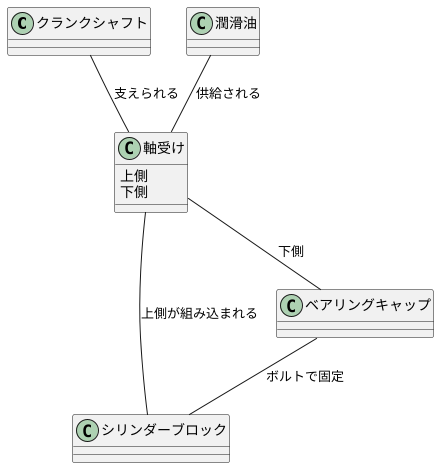

車のエンジン内部で、回転運動の要となる『クランクシャフト』を支える部品『クランクシャフト軸受け』について説明します。この軸受けは、クランクシャフトを支える主要な軸受けで、半分に割った形の平らな軸受けが使われることが多いです。この場合、上側をエンジン本体のシリンダーブロック、下側をベアリングキャップという部品で挟み込んで支えます。

例えば、直列4気筒エンジンでは、エンジンの静音性の面から、軸受けを3つ使うよりも5つ使った方が有利です。同じように、直列6気筒エンジンでは7つ使うことが多いです。

一方、V型エンジンの場合は、一つのクランクピンという部品に二つのコネクティングロッドという部品が取り付けられています。そのため、V型8気筒エンジンでは5つの軸受け、V型6気筒エンジンでは4つの軸受けが使われるのが一般的です。

水平対向エンジンでは、4気筒エンジンで3つまたは5つの軸受け、6気筒エンジンで4つまたは7つの軸受けが使われます。スバルやポルシェといったメーカーは、水平対向6気筒エンジンに7つの軸受けを使っています。

軸受けの役割

車は、動力源である発動機によって動きます。その発動機内部で、動力の要となる部品が、往復運動を回転運動に変える働きをする曲軸です。この曲軸を支え、滑らかに回転させる重要な部品が軸受けです。

軸受けは、曲軸とそれを取り囲む部品との間に挟まれています。曲軸は高速で回転するため、そのままでは周囲の部品と擦れ合い、大きな摩擦熱が発生してしまいます。この摩擦熱は、部品の摩耗や破損を引き起こす原因となります。軸受けはこの摩擦熱の発生を抑える重要な役割を担っています。

軸受けには、滑り軸受けと転がり軸受けの二種類があります。滑り軸受けは、金属同士の接触面に油膜を形成することで摩擦を減らす仕組みです。一方、転がり軸受けは、小さな球状の部品を複数用いることで、接触面積を小さくし、摩擦抵抗を減らしています。どちらの軸受けも、摩擦を極力抑え、曲軸の回転を滑らかにするという同じ目的を持っています。

曲軸が滑らかに回転することで、発動機は安定して動力を生み出すことができます。もし軸受けがなければ、曲軸と周囲の部品は激しい摩擦熱によってすぐに摩耗し、破損してしまいます。そうなれば、車は動かなくなってしまいます。

このように、軸受けは、小さな部品ながら、発動機の円滑な動作を支える、なくてはならない重要な部品と言えるでしょう。目にする機会は少ないかもしれませんが、車にとって、まさに縁の下の力持ちと言える存在です。

軸受けの構造

車を動かす心臓部であるエンジン内部のクランクシャフト。この重要な部品を支え、滑らかに回転させるのが軸受けです。軸受けは、大きく分けて上側と下側の二つの部品からできています。上側は、エンジン本体の骨格とも言えるシリンダーブロックに直接組み込まれています。下側は、ベアリングキャップと呼ばれる部品で、これがシリンダーブロックにボルトでしっかりと固定され、クランクシャフトを挟み込むように支えています。

この軸受けは、一般的に半割り型と呼ばれる形状をしています。ちょうど真ん中で二つに割れたような構造で、クランクシャフトを包み込むように設置されます。このような構造にすることで、クランクシャフトの組み立てや取り外しを容易に行うことができます。もし軸受けが一体型だとしたら、エンジンを分解しなければ交換できないため、整備性が悪くなってしまいます。

軸受けの表面は、平らな形状をしています。これは平軸受けと呼ばれ、クランクシャフトとの接触面積を広くすることで、大きな力を支えることを可能にしています。しかし、金属同士が直接触れ合っていると、摩擦によって熱が発生し、摩耗が進んでしまいます。それを防ぐために、軸受けには常に潤滑油が供給されています。潤滑油は、軸受けとクランクシャフトの間に入り込み、薄い油膜を形成することで金属同士の直接的な接触を防ぎます。これにより、摩擦抵抗を減らし、部品の摩耗を抑え、エンジンの寿命を延ばす効果があります。

このように、小さな部品ですが、軸受けはエンジンの性能と寿命を左右する重要な役割を担っています。滑らかな回転を支えることで、車はスムーズに走り続けることができるのです。

軸受けの数

車の心臓部であるエンジンには、動力を発生させるために回転する部品が数多く存在します。これら回転部品を支え、滑らかに回転させる重要な役割を担うのが軸受けです。中でも、クランクシャフトを支える軸受けは「クランクシャフト軸受け」と呼ばれ、エンジンの種類や特性によってその数が異なります。

まず、一般的な直列4気筒エンジンでは、3つ、あるいは5つの軸受けが用いられます。3つの軸受けの場合、部品点数が少なく、製造費用を抑えることができるという利点があります。一方で、5つの軸受けは、クランクシャフトをより多く支えるため、回転の振動を抑え、静粛性に優れるという特徴があります。そのため、静粛性を重視する車には5つの軸受けが採用される傾向があります。

次に、直列6気筒エンジンでは、7つの軸受けが一般的です。6気筒エンジンは4気筒エンジンよりも部品点数や全長が長くなるため、クランクシャフトをしっかりと支えるために、より多くの軸受けが必要となります。7つの軸受けを用いることで、滑らかで静かな回転を実現し、高級車に相応しい上質な乗り心地を提供します。

V型エンジンは、直列エンジンとは異なる構造を持つため、軸受けの数も異なります。V型エンジンでは、クランクピン1つに対して2つのコネクティングロッドが取り付けられています。そのため、V8エンジンでは5つ、V6エンジンでは4つの軸受けが使用されます。コンパクトな設計が可能なV型エンジンは、限られたスペースに効率よく配置できるという利点があります。

水平対向エンジンでは、4気筒で3つ、あるいは5つ、6気筒で4つ、あるいは7つの軸受けが用いられます。水平対向エンジンで有名な自動車メーカーであるスバルやポルシェは、6気筒エンジンに7つの軸受けを採用しています。水平対向エンジンは、低重心で優れたバランスを持つことが特徴で、この特徴を最大限に活かすために、最適な軸受けの数が選択されています。

このように、エンジンの種類や特性、そして求められる性能によって、最適な軸受けの数が選択されています。軸受けの数は、エンジンの静粛性、耐久性、そして乗り心地に大きく影響するため、自動車開発において重要な要素の一つと言えるでしょう。

| エンジン種類 | 気筒数 | 軸受け数 | 特徴 |

|---|---|---|---|

| 直列エンジン | 4 | 3 or 5 | 3: コスト低 5: 静粛性 |

| 直列エンジン | 6 | 7 | 静粛性、高級車 |

| V型エンジン | 6 | 4 | コンパクト |

| V型エンジン | 8 | 5 | コンパクト |

| 水平対向エンジン | 4 | 3 or 5 | 3: コスト低 5: 静粛性 |

| 水平対向エンジン | 6 | 4 or 7 | 7: スバル、ポルシェ採用、低重心、バランス |

様々なエンジン形式への応用

車は様々な種類の原動機で動きますが、その原動機で重要な部品の一つに回転軸受けがあります。回転軸受けは、原動機の回転する部分を支え、なめらかに回転させる役割を担っています。この回転軸受けは、原動機の形式ごとに異なる工夫が凝らされています。

直列型原動機では、全ての燃焼室が一列に並んでいるため、回転軸受けも一列に配置されます。これは構造が単純で製造費用を抑えられる利点がありますが、原動機全体が長くなるため、車体の設計に制約が生じる場合があります。

一方、V型原動機は、燃焼室がV字型に配置されているため、回転軸受けもV字型に配置されます。これにより、原動機全体をコンパクトに設計することができ、車体の自由度を高めることができます。しかし、V字型の配置であるがゆえに振動が発生しやすいため、振動を抑えるための工夫が回転軸受けに施されています。具体的には、回転軸受けの数を増やす、あるいは回転軸受けの材質を工夫することで、振動を軽減しています。

水平対向型原動機は、燃焼室が水平方向に対向して配置されているため、回転軸受けも水平方向に配置されます。この形式は重心を低く抑えることができ、車の安定性向上に貢献します。スポーツカーなどに採用されることが多いですが、水平方向に原動機が広がるため、車幅が広くなる傾向があります。この場合も、回転軸受けの配置や材質が、原動機の性能、ひいては車の走行性能に大きな影響を与えます。

このように、各自動車製造会社は、それぞれの原動機の形式に合わせて、最適な回転軸受けの設計を行っています。回転軸受けは、一見地味な部品ですが、車の性能を左右する重要な部品であり、各製造会社が技術開発にしのぎを削っている分野の一つです。

| 原動機の種類 | 回転軸受けの配置 | メリット | デメリット | 工夫 |

|---|---|---|---|---|

| 直列型 | 一列 | 構造が単純、製造費用が安い | 原動機が長くなる、車体設計に制約 | – |

| V型 | V字型 | 原動機がコンパクト、車体設計の自由度が高い | 振動しやすい | 回転軸受けの数増加、材質工夫 |

| 水平対向型 | 水平方向 | 重心が低い、安定性向上 | 車幅が広くなる | 回転軸受けの配置、材質 |

技術の進歩と将来

車は日々進化を続けており、その心臓部である原動機も例外ではありません。より力強く、無駄なく燃料を使い、環境への負荷を抑えたものが求められています。原動機の中で力を伝える重要な部品である回転軸の支えも、より丈夫で、摩擦を減らすための工夫が凝らされています。

回転軸の支えの表面に特別な被膜を施すことで、摩擦によるエネルギーの損失を大幅に減らし、燃費を良くする技術が研究されています。この被膜は、極めて薄い膜でありながら、高い強度と滑らかさを持ち、回転軸の回転をスムーズにします。

また、原動機の小型化と軽量化も大きな課題です。小さな原動機は、車体の設計の自由度を高め、車全体の燃費向上にも繋がります。回転軸の支えも、小型軽量化が求められており、より丈夫で軽い材料の開発や、支え自体の構造を見直すことで、小型化と軽量化を両立する研究が進められています。

原動機の進化は、環境保護の観点からも重要です。有害な排気ガスを減らし、地球環境を守るためには、原動機の燃費向上は欠かせません。回転軸の支えのような小さな部品の改良も、地球環境を守る大きな一歩に繋がります。

これらの技術革新は、未来の車の快適性向上にも貢献します。燃費が良くなることで燃料代を抑えられ、静かで振動の少ない原動機は、乗る人により快適な移動空間を提供します。未来の車は、単なる移動手段ではなく、人々の生活をより豊かにする存在となるでしょう。技術の進歩は、私たちの未来を明るく照らし続けてくれるでしょう。

| 改良項目 | 目的 | 具体的な技術 | 効果 |

|---|---|---|---|

| 回転軸の支えの表面被膜 | 摩擦軽減による燃費向上 | 極めて薄い高強度・高滑らか被膜 | エネルギー損失の低減、燃費向上 |

| 回転軸の支えの小型軽量化 | 原動機の小型軽量化、燃費向上 | 丈夫で軽い材料の開発、支え構造の見直し | 車体設計の自由度向上、燃費向上 |

まとめ

車の心臓部である発動機の中心で、休みなく回転運動を続ける部品が、クランク軸です。このクランク軸を支え、滑らかに回転させる重要な役割を担っているのが、クランク軸受けです。クランク軸受けは、いわば発動機の縁の下の力持ちと言えるでしょう。

クランク軸受けは、主に軸受け本体と軸受けメタルから構成されています。軸受け本体は、頑丈な材料で作られており、発動機本体に固定されています。その内側には、滑りやすい軸受けメタルが組み込まれており、このメタルとクランク軸が接触することで、摩擦を最小限に抑えながら回転運動を可能にしています。

クランク軸受けの構造は、発動機の形式によって異なります。ガソリン発動機や軽油発動機といった一般的な発動機では、複数のクランク軸受けがクランク軸を支えています。一方、回転発動機のような特殊な形式の発動機では、構造も異なり、より複雑な設計が求められます。それぞれの発動機形式に最適なクランク軸受けが採用されていることで、発動機の性能が最大限に発揮されるのです。

クランク軸受けは、ただクランク軸を支えているだけではありません。発動機内部で発生する大きな力や振動を吸収する役割も担っています。これにより、発動機の騒音や振動を抑制し、乗り心地の向上に貢献しています。また、クランク軸受けの性能は、発動機の寿命にも大きく関わっています。摩擦を最小限に抑えることで、部品の摩耗を防ぎ、発動機の長寿命化を実現しています。

今後の技術開発において、クランク軸受けはより重要な役割を担うと考えられます。例えば、燃費向上や排気ガスの抑制といった環境性能の向上に、クランク軸受けの技術革新が大きく貢献する可能性があります。より摩擦の少ない材料の開発や、潤滑油の改良など、様々な研究開発が進められています。

私たちが毎日利用する車には、このように様々な部品が組み込まれており、それぞれの部品が重要な役割を担っています。クランク軸受けのような小さな部品一つ一つが、車の性能や快適性を支えていることを理解することで、車への愛着も一層深まるのではないでしょうか。

| 項目 | 説明 |

|---|---|

| 役割 | クランク軸を支え、滑らかに回転させる。発動機内部の力や振動を吸収する。 |

| 構成 | 軸受け本体(発動機本体に固定)と、軸受けメタル(クランク軸と接触し摩擦を低減)。 |

| 構造 | 発動機形式によって異なる。一般的なレシプロエンジンでは複数個、ロータリーエンジンなどでは複雑な設計。 |

| 効果 | 発動機性能の向上、騒音・振動抑制、乗り心地向上、部品摩耗防止、発動機の長寿命化。 |

| 今後の技術開発 | 燃費向上、排気ガス抑制など環境性能向上のための、低摩擦材料や潤滑油の改良など。 |